航空發動機附件傳動軸承故障分析

梁霄,可成河,趙四洋,趙寧寧

(1.沈陽黎明航空發動機(集團)有限責任公司,沈陽 110862;2.駐沈陽黎明發動機制造公司軍事代表室,沈陽 110043)

軸承對主機的工作性能、壽命、可靠性及各項經濟指標均有很大影響,在某些情況下,航空發動機軸承一旦失效將會導致機毀人亡的重大事故。1985年6月20日,泛美航空公司一架波音747客機的發動機失火,其原因就是附件傳動機匣中的滾動軸承損壞所致[1]。近期又發生一起航空發動機附件傳動軸承故障,導致發動機返廠排故。

下文通過對故障軸承進行各項檢查,分析了軸承失效原因,并提出了針對性的預防和控制措施。

1 故障特征

發動機啟動后,座艙內最小滑油壓力信號燈亮(正常應滅),發動機暖機時滑油壓力正常。經檢查發現,金屬屑末信號器濾網和滑油濾網上附著有大量金屬屑,更換滑油后地面試車,金屬屑末仍存在。滑油光譜分析,Fe,Cu,Cr及Ag元素均超標。進一步分析金屬屑末成分,結果確認為軸承材料。發動機分解檢查后,發現附件機匣內的角接觸球軸承失效。

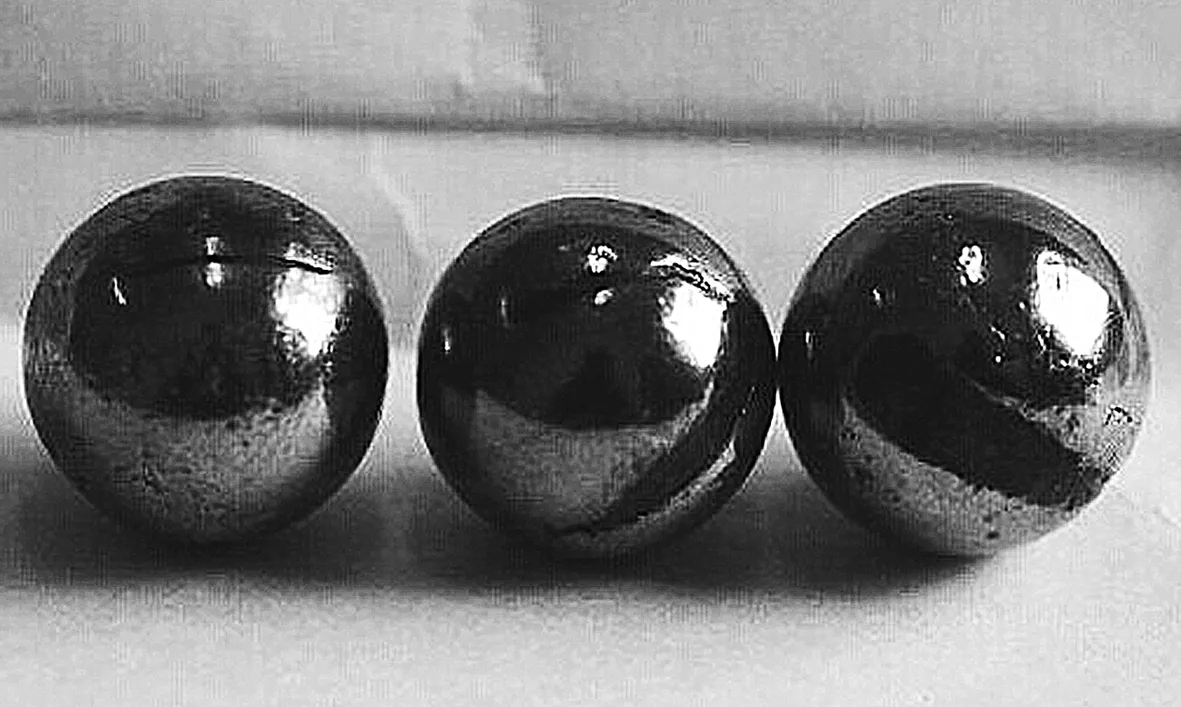

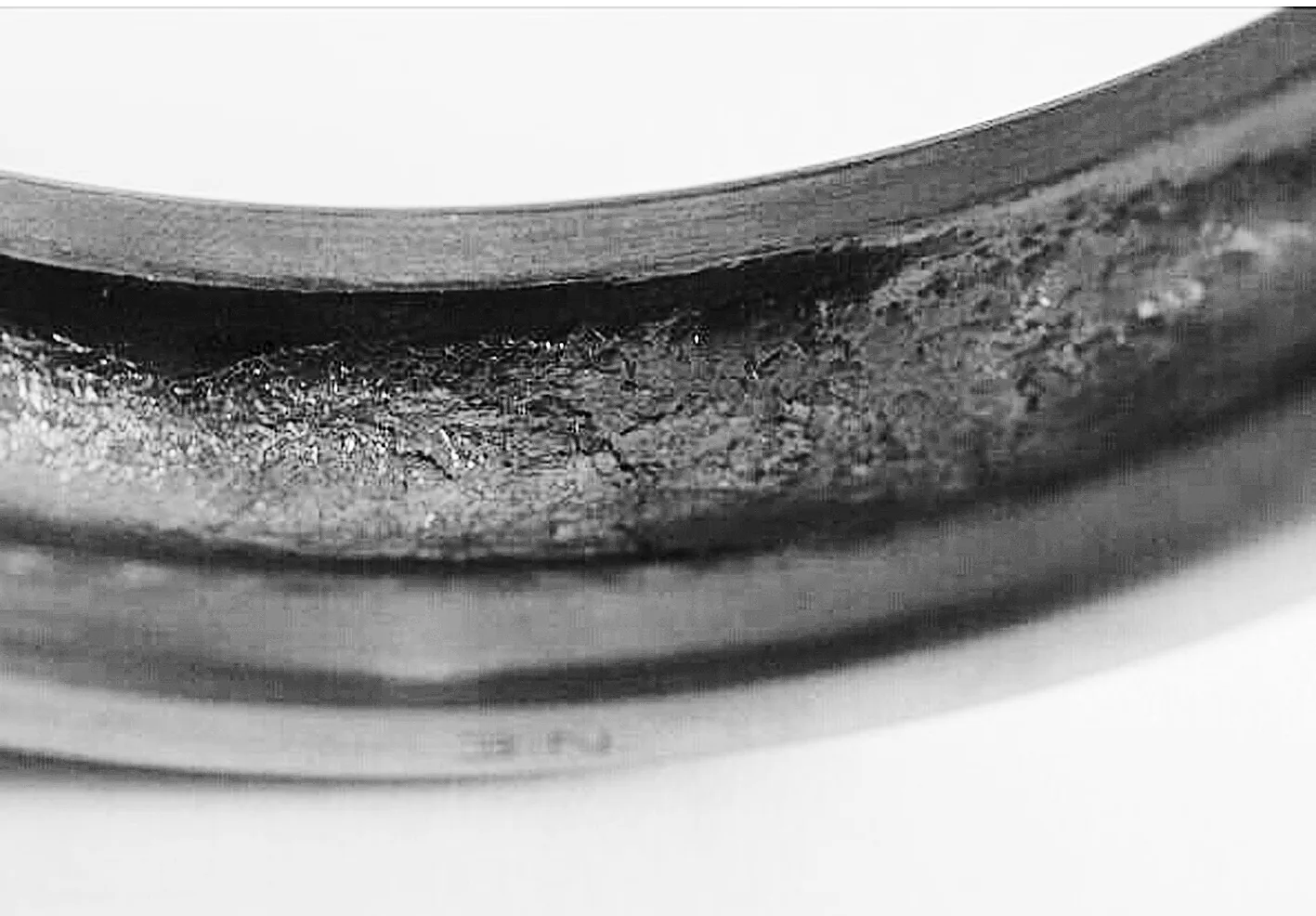

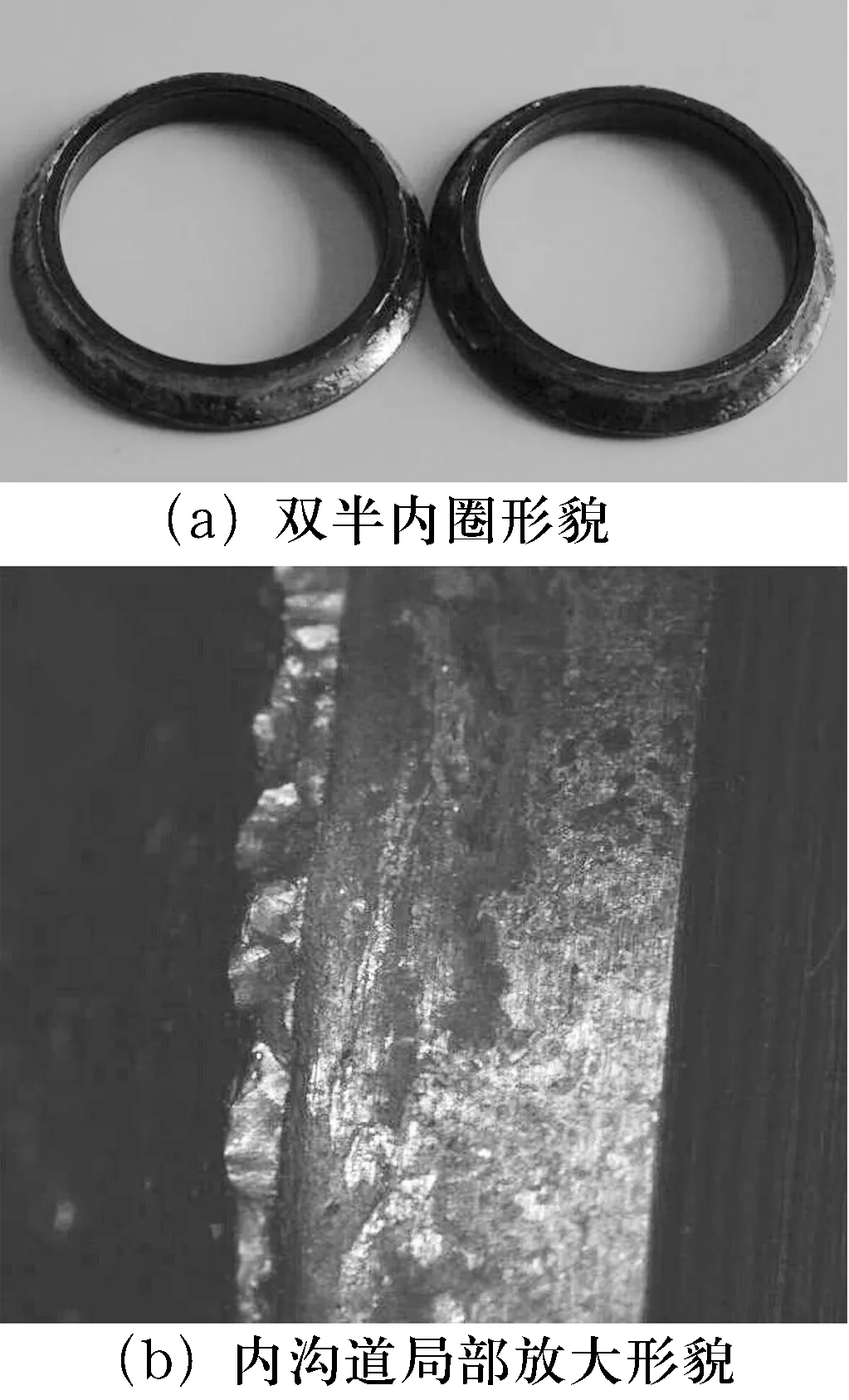

附件傳動軸承故障主要表現為:鋼球存在磨損、裂紋和剝落,個別鋼球表面有溝槽;內溝道存在整周可見均勻的損傷痕跡,整體呈輾壓蹭傷特征;外溝道存在剝落損傷痕跡;保持架除存在輕度磨痕外基本正常。軸承零件典型故障形貌如圖1~圖4所示。

圖1 鋼球表面溝槽形貌

圖2 內溝道輾壓蹭傷形貌

圖3 外溝道剝落損傷痕跡形貌

圖4 保持架整體形貌

2 故障分析

故障分析在某種程度上亦可稱為失效分析。失效分析的主要內容包括明確分析對象、確定失效模式、研究失效機理、判斷失效原因及提出預防措施[2]。

通常軸承只要選型得當,維護和潤滑良好,其使用壽命一般均能超過計算壽命。但是在使用過程中,由于受各種因素的影響,以及可能存在的某些異常情況,有時會導致軸承發生意料之外的早期損壞[3-4]。

2.1 尺寸檢測

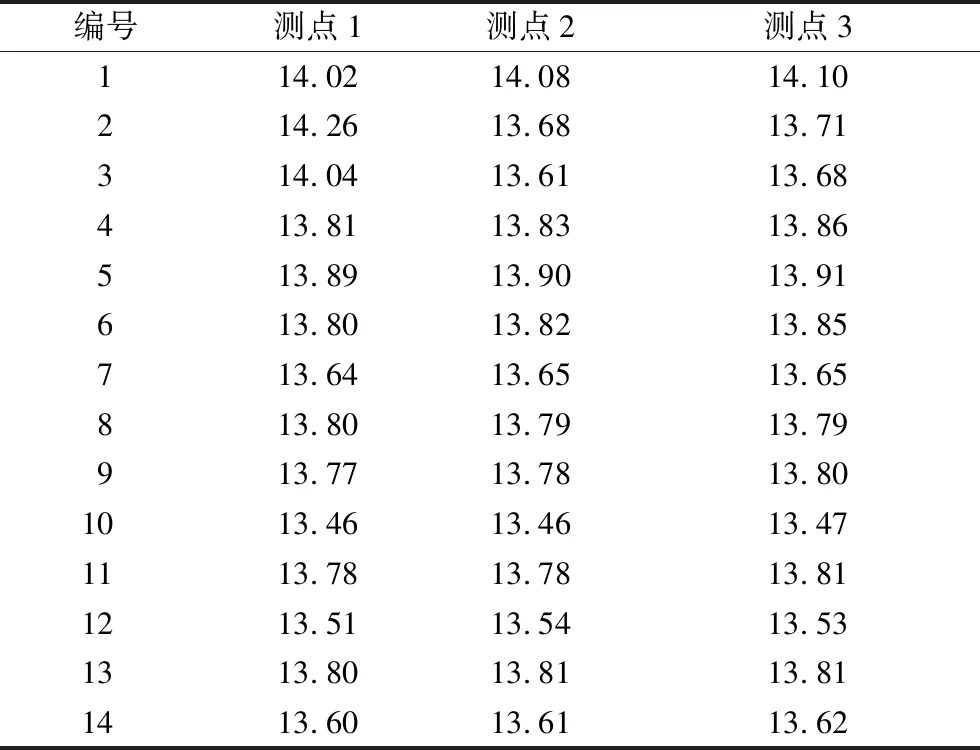

為分析故障原因,對故障軸承成品尺寸、旋轉精度、游隙和旋轉靈活性等進行了全項檢測。首先用數顯游標卡尺對所有14粒鋼球的直徑進行測量,每粒球測量3次,測量結果見表1。由表可知,所有受檢鋼球的直徑均小于原始直徑14.22 mm,表明鋼球均有不同程度的磨損。

表1 鋼球直徑測量結果 mm

2.2 材料檢查

材料檢查的目的是分析其質量是否符合標準要求,檢查結果均合格,可排除軸承材料質量問題。其中,內溝道表面成分的能譜分析結果見表2。由表中數據可知,除軸承基體元素外,還存在Ag元素,其顯然來源于保持架表面的鍍銀層。

表2 內溝道表面能譜分析結果 w,%

2.3 宏觀及微觀檢查

2.3.1 宏觀觀察

對故障軸承鋼球、套圈和保持架等損傷特征進行宏觀觀察。

(1)鋼球 鋼球外觀形貌如圖5所示。在所有14粒鋼球中,有11粒鋼球的損傷程度大致相同,表面均可見較多的剝落坑,未見明顯擠壓變形(圖5a);另外3個鋼球表面除有較多的剝落坑外,可見1條明顯的溝槽(圖5b)。

圖5 鋼球宏觀形貌

(2)套圈 由圖6所示可知,軸承內圈由2部分組成,雙半內圈溝道整個圓周可見均勻的損傷痕跡,整體呈輾壓蹭傷特征(圖6a),溝邊可見明顯的輾壓堆起形貌(圖6b)。

軸承外圈外觀如圖3所示,溝道表面存在2處損傷,長度均各占圓周的1/3。損傷區未見明顯高溫氧化色,整體呈輾壓蹭傷特征,局部可見剝落坑。

(3)保持架 保持架外觀形貌如圖4所示,外圓表面沿圓周方向可見摩擦痕跡,其余未見明顯異常。

(4)異常點分析 由圖5可以看出,3個鋼球故障形貌比較特殊,應為導致軸承失效的主要異常點,所以微觀分析的重點是鋼球。

圖6 內圈溝道形貌

2.3.2微觀檢查

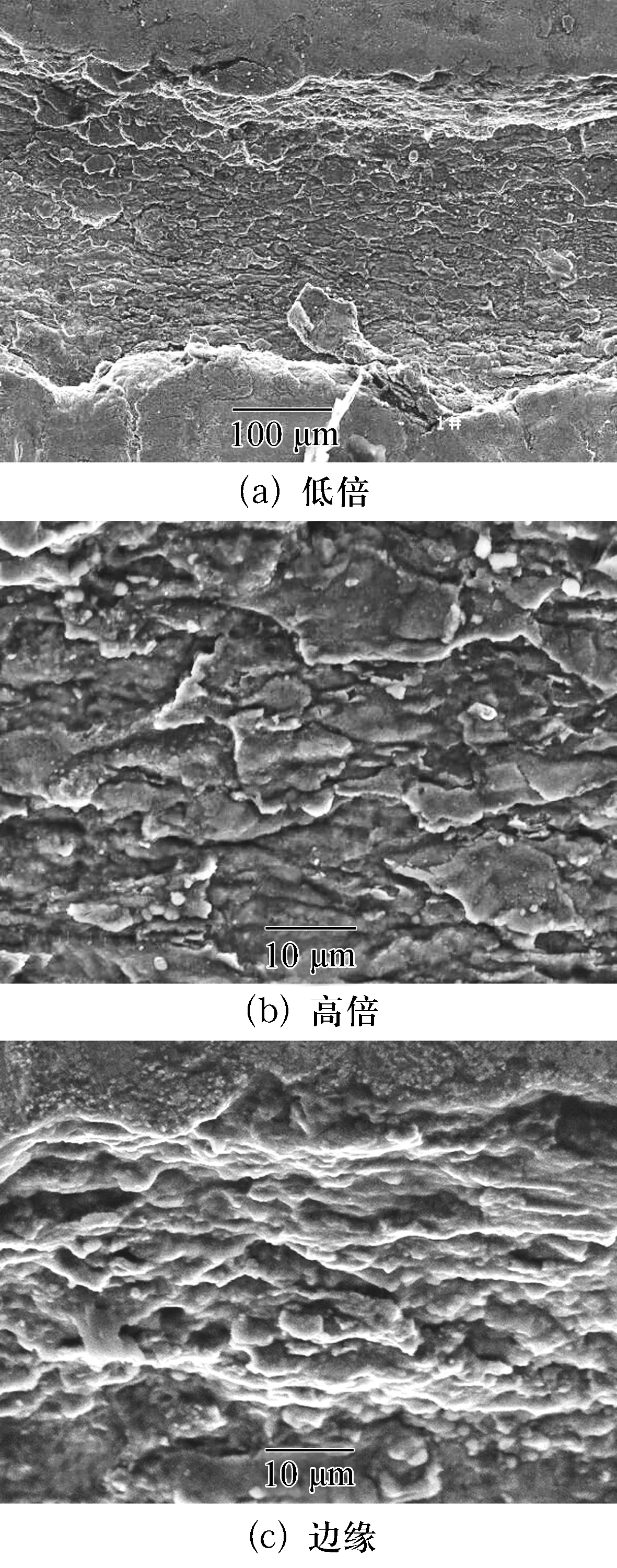

選取比較典型的1粒鋼球進行微觀分析。鋼球溝槽中部低倍形貌如圖7a所示,高倍下呈類似褶皺的氧化皮形貌(圖7b),溝槽邊緣可見撕裂特征(圖7c)。溝槽末端可見斷裂特征(圖8)。鋼球表面的剝落形貌如圖9a所示,并可見輾壓形成的彎曲折縫,其形貌疑似裂紋(圖9b)。

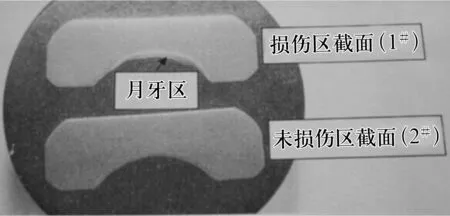

2.4 金相檢查

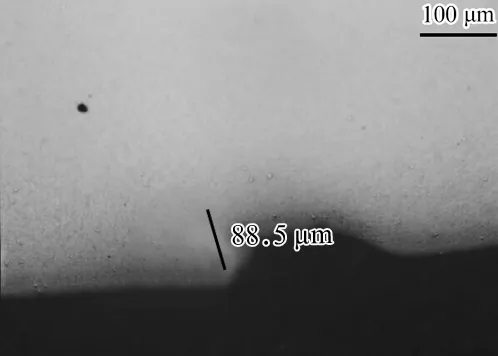

為了進一步確定裂紋的性質和產生原因,需對裂紋進行光學金相及電子金相分析[2]。切取比較典型的1粒鋼球的溝槽截面試樣,磨拋腐蝕后用金相顯微鏡進行觀察。

鋼球金相試樣浸蝕后,溝槽截面形貌如圖10所示,溝槽深度約為0.088 mm,溝槽開口較寬、末端圓鈍,溝槽位于變形流線的露頭處;溝槽兩側未見明顯氧化及脫碳現象。

圖7 鋼球表面溝槽中部形貌

圖8 溝槽末端形貌特征

對鋼球溝槽底部和邊緣進行能譜檢測,沒有發現雜質成分,剝落掉塊處無擴展延伸現象,表明裂紋不是由夾雜物等冶金缺陷所致。

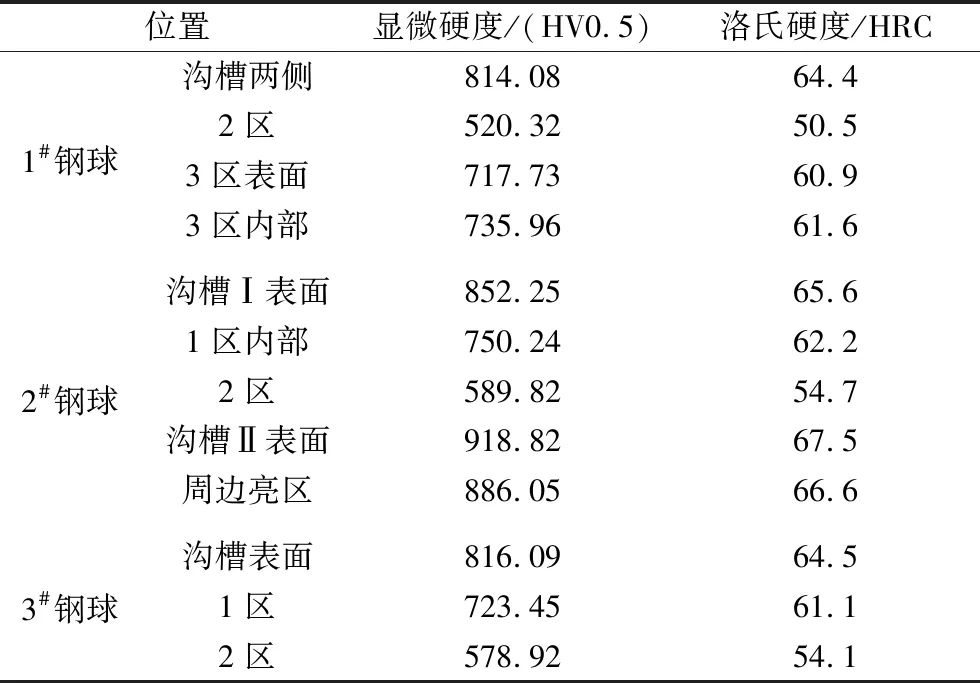

2.5 硬度檢測

硬度反映材料阻止壓入的能力,故硬度也反映了材料阻止磨損的能力,通常可用靜態或動態方法測量硬度[5]。選取套圈溝道指定部位和鋼球工作表面進行檢測(每處測3點,取平均值),具體檢測位置如圖11~圖13所示。檢測結果見表3~表5(顯微硬度應換算成洛氏硬度)。

圖9 鋼球表面形貌特征

圖10 鋼球溝槽截面形貌

(a)內圈A截面試樣 (b)內圈B截面試樣

圖12 外圈金相試樣浸蝕后的宏觀形貌

由表3可知,內溝道表面由于發生二次淬火,硬度有一定升高,內部受熱影響區的硬度有所下降,尤其是內圈B受熱區,硬度下降明顯。

表3 內圈硬度檢測結果

由表4可知,外圈損傷區溝道表面硬度略低于心部,內部受熱影響區的硬度有一定程度下降;未損傷區溝道表面硬度與心部相差不大。

表4 外圈硬度檢測結果

表5數據顯示,鋼球溝槽處硬度均有一定升高,原因是其表面發生了二次淬火;內部受熱影響區的硬度均有較大幅度下降。

表5 鋼球硬度檢測結果

上述結果表明, 鋼球冷沖壓過程中形成的折疊缺陷是引發鋼球裂紋,最終導致軸承失效的主要原因。

3 故障機理分析及防控措施

軸承鋼球發生裂紋故障的原因一般有:材料不當;載荷過大、沖擊載荷;熱處理、磨削、應力裂紋;蠕變造成的發熱;鍛造、沖壓折疊等。

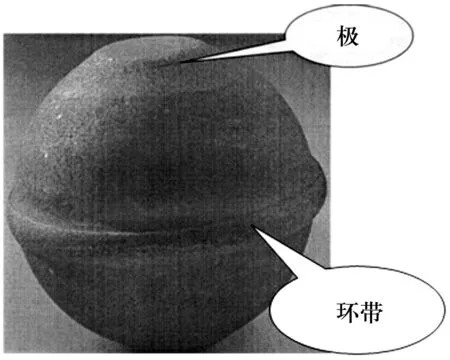

鋼球加工工藝過程通常為:棒料→切成料段→冷沖成形→熱酸洗→軟磨→熱處理→硬磨→冷酸洗→粗磨→精磨→成品檢查。

首先將棒料切成料段,然后經沖壓形成如圖14所示的球坯。鋼球形成折疊有3種情況:(1)切料時會偶然出現切料端面不平整及毛刺,料段在沖壓過程中將毛刺壓入“極”邊緣,形成折疊;(2)棒料本身表面質量差或有環狀劃傷,毛坯在沖壓過程中將會在“赤道”附近形成折疊;(3)棒料本身可能存在折疊缺陷。

沖壓折疊通常存在于鋼球的次表面或近表面。鋼球沖壓折疊及材料裂紋等缺陷通常可以通過熱酸洗檢查出來,但目前主要靠人工目檢來完成,故存在漏檢的可能性。

圖14 球坯形貌

軸承是通過軸承座和軸承受并傳遞載荷[6]。軸承受力狀態比較復雜,尤其是三、四點接觸球軸承的受力狀態更加復雜。軸承正常運行時鋼球與溝道之間的接觸應力很高,通常為2 000~4 000 MPa,而存在沖壓折疊缺陷的鋼球工作過程中很容易在缺陷部位產生應力集中,故在很短時間內就會在沖壓折疊部位表面產生裂紋、掉皮及剝落等損傷,最終導致軸承提前損壞。

針對軸承鋼球冷沖壓過程中形成的折疊缺陷引發的鋼球裂紋故障,特提出如下預防和控制措施:

(1)加強軸承質量控制,避免帶有沖壓折疊缺陷的鋼球進入裝配工序;

(2)加強軸承裝前檢查,保證發動機整機的裝配質量;

(3)針對已有產品進行專項檢查,剔除缺陷產品,避免把有缺陷的軸承裝入主機,危害主機的運行安全。

4 結論

(1)鋼球冷沖壓成形過程中形成的折疊缺陷是導致軸承提前失效,進而引發主機故障的主要原因。

(2)通過采取相應的預防措施后,再未出現類似問題,表明控制措施是有效的。