角接觸球軸承套圈溝位置的測量分析及改進

胡曉輝,呂超

(大連大友高技術陶瓷有限公司,遼寧 大連 116600)

角接觸球軸承套圈溝道寬度(按弧長計算)的橫截面輪廓近似于1/4圓周,一般稱這種形狀為半溝(深溝球軸承套圈溝道稱全溝)。高精度角接觸球軸承要求溝位置的公差在±0.01 mm左右,測量精度為0.001 mm。在實際測量套圈溝位置時,經常出現測量準確度及精度達不到要求的問題。

實際生產中,企業一般使用D012(測量外圈)和D022(測量內圈)軸承測量儀,由于這2種儀器針對深溝球軸承套圈設計而成,在測量角接觸球軸承套圈時出現了許多不適應及無法解決的問題,而且這些問題屬于系統誤差,無法通過調整儀器進行修正和消除。在此,針對這些問題進行分析并給出改進辦法。

1 內圈溝位置測量分析

1.1 用D022儀器測量

使用D022儀器進行測量會產生3種不同形式的系統誤差。

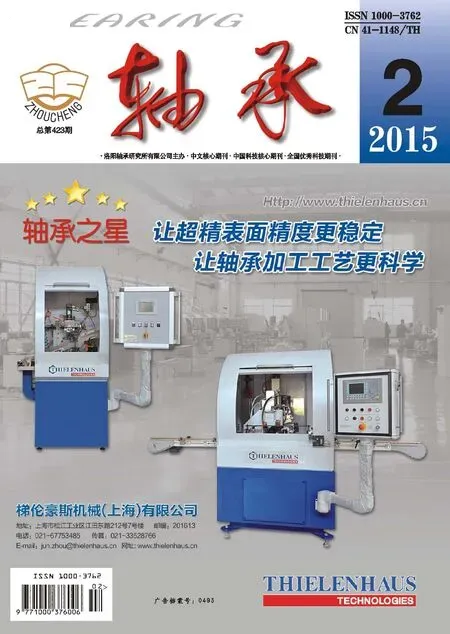

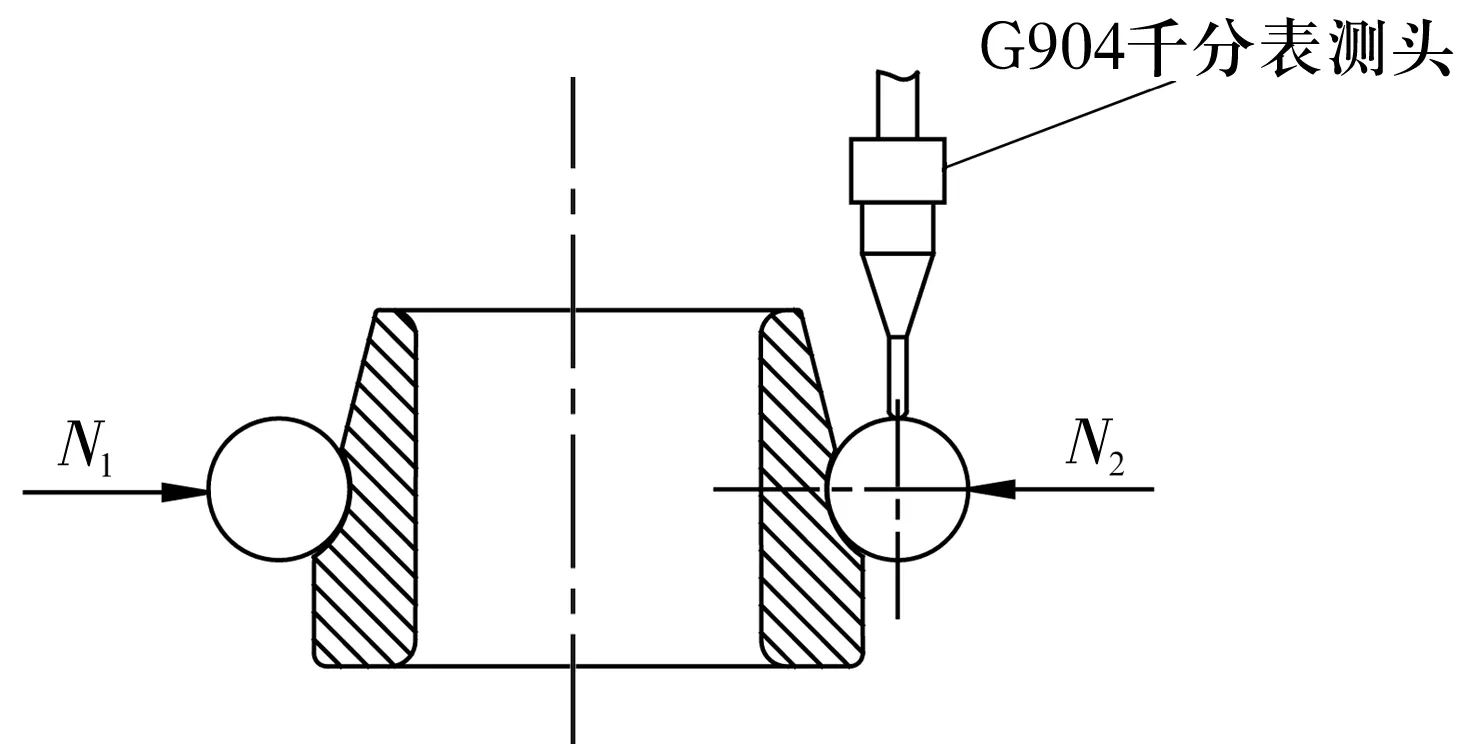

由于D022使用兩點接觸式壓頭,該壓頭端頭為圓形平面,而內圈溝道橫截面是圓弧形狀,壓頭中心線與溝位置軸線無法重合,根本不能保證壓頭位置正確。因此測量前與代用標準件對表獲取的標準件示值必然存在誤差,這樣就會形成1個系統誤差,從而使所有被測數值都產生1個累加偏差ΔL1,如圖1所示。

圖1 內圈溝位置示意圖

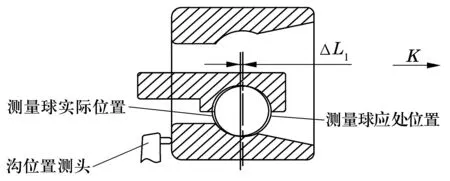

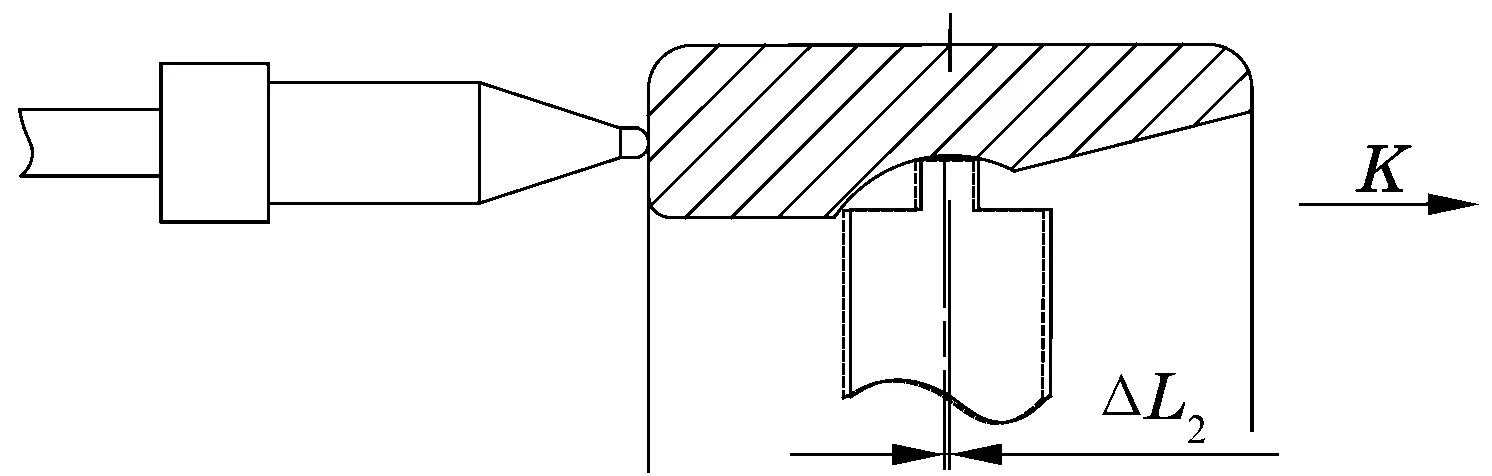

壓頭頂端使用一段時間后,銳角被磨掉,測量時由于表頭彈力的作用,會使被測內圈相對于壓頭向K方向移動,壓頭無法用銳角卡住套圈沿軸向的移動。內圈沿軸向移動ΔL2,而壓頭不動,使得壓頭中心線與溝位置軸線之間距離也為ΔL2,如圖2所示。

圖2 儀器壓頭壓力示意圖

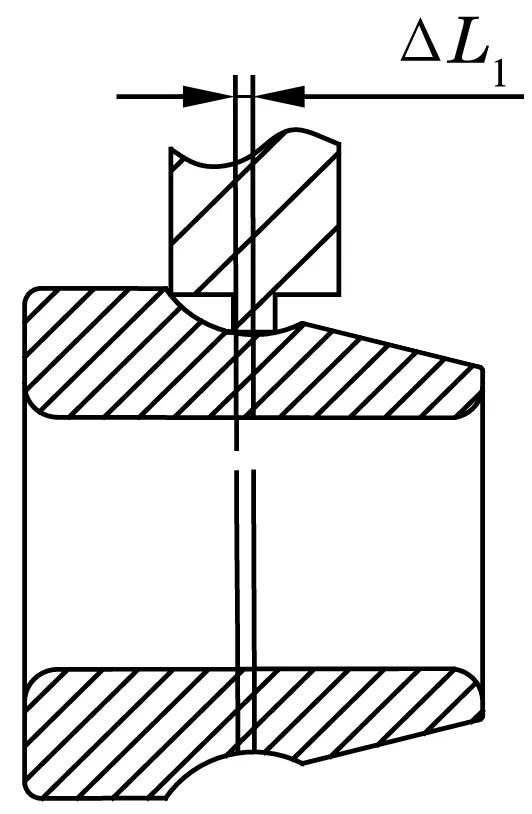

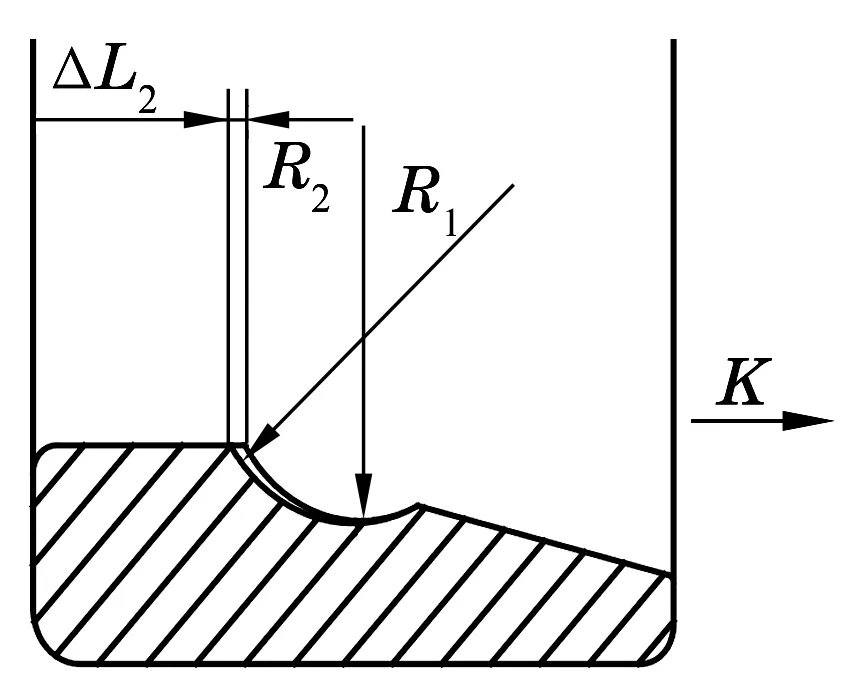

在加工過程中,內圈溝道橫截面圓弧半徑R不可能完全一致,R變大時,在測量表頭施加的壓力作用下套圈會向K方向移動,直到測頭前緣卡住內圈圓弧為止。此時壓頭中心線偏離溝位置軸線的距離近似等于ΔL3;當R變小時,誤差方向相反,如圖3所示。

圖3 內圈溝位置測量誤差示意圖(D022)

假設與代用標準件對表過程中沒有誤差,將測量儀表對零后開始測量。設被測件在表上的示值為A1,而被測件溝位置的實際數值為

A2=A1+ΔL1+ΔL2+ΔL3,

則溝位置的測量誤差ΔA為

ΔA=A2-A1=ΔL1+ΔL2+ΔL3。

實際上,與標準件的對表過程中存在誤差ΔL1標,ΔL2標,此誤差是隨機的且無有效約束,其值不能確定,而且此誤差不能與被測件測量時的對應誤差ΔL1,ΔL2相互抵消。因此,使用D022軸承測量儀測量角接觸球軸承內圈溝位置時產生的系統誤差為

δ=ΔL1+ΔL2+ΔL3-ΔL1標+ΔL2標,

此式為代數式,當假定一個方向為正數時,相反方向即為負數。

1.2 用W013儀器測量

W013儀器測量內圈溝位置的原理如圖4所示。依據GB/T 307.2—2005《滾動軸承 測量和檢驗的原則及方法》,W013是專門測量溝位置的儀器,可完全滿足深溝球軸承套圈溝位置的測量精度要求,而在測量角接觸球軸承套圈溝位置時,盡管有定位平面將軸承套圈穩定定位,但W013的測頭中心線仍然很難保證與套圈溝道橫截面軸線重合,因此會產生1.1節中的誤差ΔL1。而當角接觸球軸承套圈溝道橫截面圓弧半徑R變化時,也會產生1.1節中的誤差ΔL3。

圖4 內圈溝位置測量誤差示意圖(W013)

1.3 測量改進

秉承“系統越簡單,所產生的系統誤差越小”的原則,針對角接觸球軸承內圈的特點,提出以下提高溝位置測量精度的改進方案。

如圖5所示,設計了內圈溝位置測量專用裝置,使用時需將事先制作的專用球支架裝于此裝置的前端,將裝置的測量端在內圈直徑方向上對準內圈溝道,旋轉調節螺桿,將球支架上的球壓緊于內圈溝道底部,然后置于G904儀器上即可開始測量。

首先,將2粒半徑略小于R的鋼球(或陶瓷球)沿徑向用專用裝置壓緊于內圈溝道底部。由于球的特性及溝道圓弧形狀,球受到壓力后會自然向溝底滑動,直到與溝底完全吻合,并用螺桿施加一定的壓力,保證球在受到測量頭的壓力后不會產生沿內圈軸向的移動。然后,調整G904測量儀,清潔G904底座平臺,用事先制作好的高度標準件將G904上的千分表對零。最后,將測量專用裝置連同內圈按圖6所示方式置于G904底座平臺上,使千分表測頭接觸球表面,前后左右移動測量專用裝置和內圈,千分表的最大讀數即為內圈溝位置值。

圖6 改進測量裝置測量溝位置示意圖

2 外圈溝位置的測量分析

2.1 用D012儀器測量

D012測量儀需配裝對應規格的球支架,球支架一般按軸承用球的規格選擇,即球支架上用來充當測量頭的球半徑都會小于外圈溝道橫截面圓弧半徑。

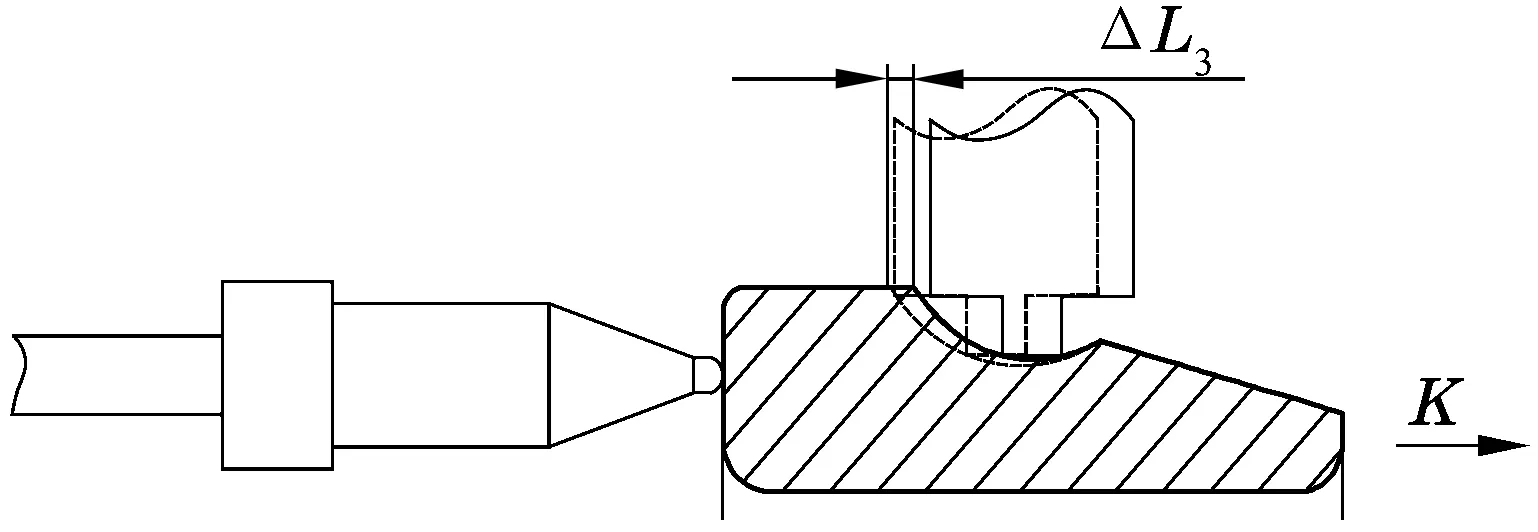

當被測件放置于測量位置后,測量球會自動與溝底吻合,從而使球心與溝位置軸線重合。但在測頭彈力的壓迫下,被測軸承套圈會向K方向移動,導致測量球位置發生變化,使測量點與溝位置軸線之間產生一個位置差ΔL1,即測量時產生的系統誤差,如圖7所示。

圖7 外圈溝位置測量誤差示意圖

使用D012測量外圈溝位置時必須用代用標準件將表對零,而標準件的溝道橫截面圓弧半徑R標與被測件溝道橫截面圓弧半徑R1不相等,假設代用標準件對表時產生的誤差為ΔL標1,測量被測件時所產生的誤差為ΔL1,用W1表示任一工件溝位置實測值,用W標表示標準件對表時的溝位置實際值,則測量所產生的誤差為

ΔW=(W1-ΔL1)-(W標-ΔL標1)。

此外,當溝道圓弧R的尺寸偏差為正時,在測頭壓力作用下,被測外圈向K方向移動,測量點與溝位置軸線之間產生一個位置差ΔL2;R的尺寸偏差為負時,被測外圈向K方向的反方向移動,測量點與溝位置軸線之間產生反方向的位置差ΔL2,如圖8所示。這是又一個測量時產生的系統誤差,此誤差只在批量測量時產生。

圖8 外圈溝位置測量誤差示意圖(D012A)

由以上分析可知,使用D012測量軸承外圈溝位置所產生的總誤差為

δ=(W1-ΔL1)-(W標-ΔL標1)+ΔL2。

2.2 用W013儀器測量

在使用W013測量角接觸球軸承外圈溝位置時,外圈在儀器上的安放方式如圖9所示,外圈端面靠緊儀器平臺平面實現定位, 實際測量時W013的測頭中心線仍然很難保證與軸承套圈溝道橫截面軸線重合,因此產生2.1節中的誤差ΔL1。而在R變化時,同樣會產生2.1節中的誤差ΔL2。

圖9 外圈溝位置測量誤差示意圖(W013)

2.3 用D012C儀器測量

使用D012C測量角接觸球軸承外圈溝位置時外圈在儀器上的安放方式如圖10所示,由于測量時需要用手固定外圈以使D012C的測腳在外圈的直徑方向定位,而D012C測頭的頂端也是平頭圓柱形,與D022相似,因此測頭中心線很難保證與外圈溝道橫截面軸線重合,故會產生2.1節中的誤差ΔL1。同樣,當R變化時也會產生2.1中的誤差ΔL2。

圖10 外圈溝位置測量誤差示意圖(D012C)

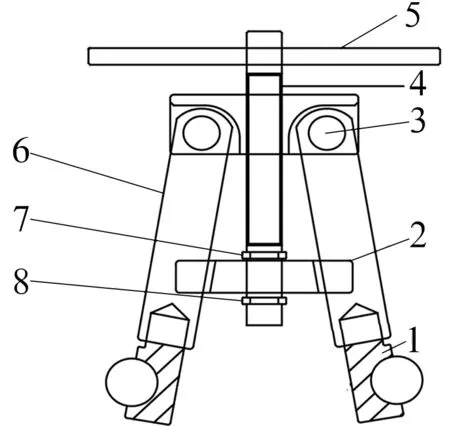

2.4 測量改進

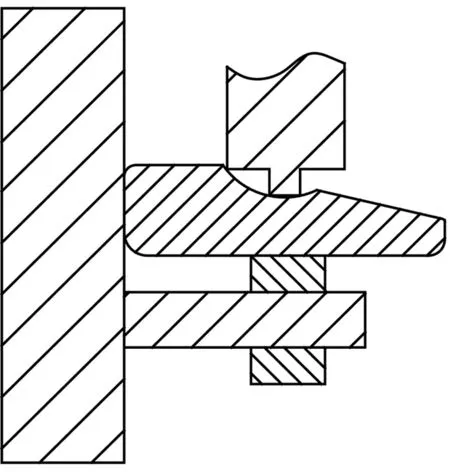

針對角接觸球軸承外圈的結構特點,設計了外圈溝位置測量專用裝置(圖11)。使用時需將事先制作的專用球支架裝于此裝置的前端,并將測量端在外圈直徑方向上對準外圈溝道,旋轉手柄轉動調節螺桿,將球支架上的球壓緊于外圈溝道底部,即可開始測量。

1—專用球支架;2—H形滑塊;3—測腳軸;4—調節螺桿;5—旋轉手柄;6—測腳;7—上彈簧擋圈;8—下彈簧擋圈

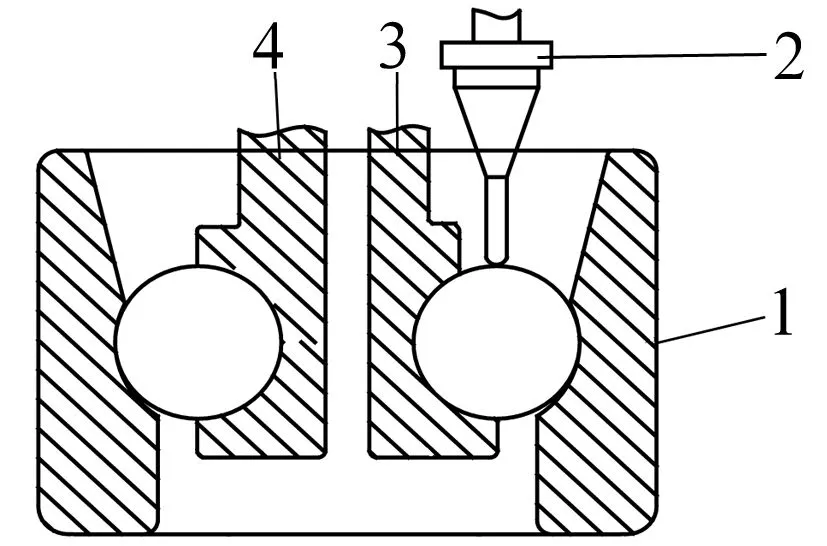

在G904儀器上使用專用裝置測量外圈溝位置的測量原理如圖12所示。首先,將2粒半徑略小于R的球置于外圈溝道底部,轉動調節螺桿將球壓緊貼于溝道表面,保證球在受到測量頭的壓力后不會產生沿套圈軸向的移動。調整G904軸承測量儀,清潔儀器底坐平臺并將表對零。將測量裝置與外圈按圖12所示方式置于G904平臺上,使千分表測頭接觸球表面,前后左右移動測量裝置和外圈,千分表的最大讀數即為外圈溝位置值。

1—被測軸承外圈;2—G904千分表測頭;3—改造后的球支架;4—正常球支架

3 結束語

角接觸球軸承套圈溝位置測量時有2個關鍵問題:(1)儀器測頭無法對準套圈溝道橫截面軸線;(2)測量系統依靠多個儀器時,無法保證系統的整體精度。為此,設計了測量專用裝置,雖然結構簡單,但克服了上述2個關鍵問題。設計的測量專用裝置也存在不足:(1)溝擺測量只能采用選點法,無法快速完成測量;(2)夾緊過程中測量球會對溝道形成壓痕,因此這種測量方法只適用于溝道超精以前的工序。

如果在生產實際中需要同時測量角接觸球軸承的溝位置和溝擺(內外圈溝道相對于端面的平行度),則需要同時使用上述裝置與D012A,D022測量儀。