微型軸承倒角修整方法的改進

張風琴,魏秀軍,劉燕娜

(洛陽軸研科技股份有限公司 微型軸承制造部,河南 洛陽 471039)

微型軸承受安裝尺寸的限制大多屬于薄壁類軸承,套圈內、外直徑差較小,寬度及端面尺寸小,因此倒角尺寸需要嚴格控制。如果倒角尺寸過大,套圈端面幾乎沒有寬度;如果倒角尺寸過小,不僅達不到產品圖的要求,而且影響軸承的正常安裝。尤其對于內徑尺寸3 mm以下的微型軸承,由于倒角尺寸非常小,對車刀形狀、尺寸有嚴格要求。另外,大批量生產時,目檢存在一定比例的漏檢,軸承裝配后會出現少部分內圈內徑倒角偏小的情況,使成品軸承內圈倒角修整(車削)問題凸顯出來。

1 原倒角修整方法存在的問題

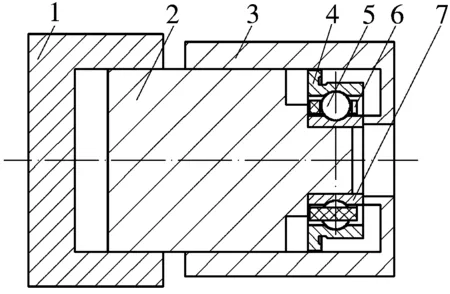

某型號軸承的內徑為4 mm(圖1),其內圈倒角一般為0.2 mm左右,為了消除熱處理引起的變形,工件各加工表面的留量比較大,一般為0.2~0.3 mm。軸承內圈加工工藝流程為:車成形→研切斷面→軟磨外徑面→車非基面倒角→熱處理→精車倒角→精研平面。精車倒角即為成品軸承的倒角,而后續20道左右的加工工序,去除加工留量后,可能造成成品軸承的倒角尺寸偏小。為防止出現大面積廢品,內圈倒角加工尺寸選取下偏差,后續各個工序不再對倒角進行加工,但成品軸承偶爾仍發現有部分內圈倒角尺寸偏小,達不到技術要求。

圖1 微型軸承結構示意圖

為挽回損失,需要對倒角尺寸過小的軸承進行修整。原修整倒角的方法是使用一定的工裝將成品軸承拆套,在C0520上用彈簧夾頭夾持內圈進行倒角修整(圖2)。修整后隨機抽檢[1]10件,對內圈的各項精度指標進行復檢,結果發現,雖然倒角修整后尺寸合格,但內圈原有精度遭到破壞,如圓度、溝形公差、壁厚差(內圈溝道與內孔間的厚度變動量)、側擺(內圈溝道對端面的平行度 )等精度指標喪失,10套被檢軸承中只有5套合格。分析認為是彈簧夾頭直接夾持內圈外徑面,施加了較大的力,導致內圈變形。另外,此修整方法需要對成品軸承進行拆套,拆套后的鋼球、保持架全部作廢,不能二次利用,成本較高。

圖2 原倒角修整方法示意圖

2 改進后倒角修整方法及效果

根據軸承的外形特點,設計出專用的內圈倒角修整工裝夾具[2-4],如圖3所示,在C0520上對成品軸承的內圈倒角進行修整。為避免C0520車床夾持軸承造成軸承的變形,采用硬度較低的黃銅做為附件夾持整套軸承,軸承的固定以端面支承為主,避免對外徑面施加過大的載荷。

1—彈簧夾頭;2—階梯軸;3—螺帽;4—外圈;5—鋼球;6—保持架;7—內圈

改進后倒角修整方案為:臺階軸和螺帽采用硬度較低的黃銅加工,兩者采用螺紋配合,彈簧夾頭夾緊臺階軸,將成品軸承滑配安裝在臺階軸小端,利用軸肩對軸承進行定位;螺帽內端面凸出部分不僅用來對內圈進行端面壓緊,避免內圈松動,影響倒角修整均勻性,而且還可以避免車屑進入溝道內部;在螺帽的右端面開一內孔,其孔徑尺寸大于軸承內圈的內徑尺寸(符合內圈內倒角的坐標尺寸);螺帽沿軸向固定,為了避免劃傷外圈外徑面,螺帽內徑較軸承外徑稍大一些,使軸承可以自由移動。

采用改進后的倒角修整方法隨機抽取待修整軸承10套,修整后在讀數顯微鏡下測量,倒角全部合格;對修整后的10套軸承進行拆套,測量內、外圈各項精度見表1、表2。由表可知,軸承的各項精度指標與之前測量結果相比幾乎沒有變化,沒有對軸承的整體精度產生影響。另外,由于為整體修整,不必拆套,倒角修整的成本明顯降低,因此,認為該方案是切實可行的。

表1 倒角修整后內圈精度檢測結果 μm

表2 倒角修整后外圈精度檢測結果 μm

3 結束語

介紹的對整體軸承進行倒角修整的方法,其夾持整套軸承,以軸承端面進行定位,與軸承的外徑面不發生接觸。與原夾持單獨內圈外徑面的修整方法相比,既不需要軸承拆套,也不會破壞套圈的各項精度指標。由拆套復測內、外圈各項精度指標可知,改進的倒角修整方法完全可行。