精密超硬推力調心軸承的加工

楊嵩,趙陸民,任國柱

(北華航天工業學院,河北 廊坊 065000)

1 推力調心軸承結構

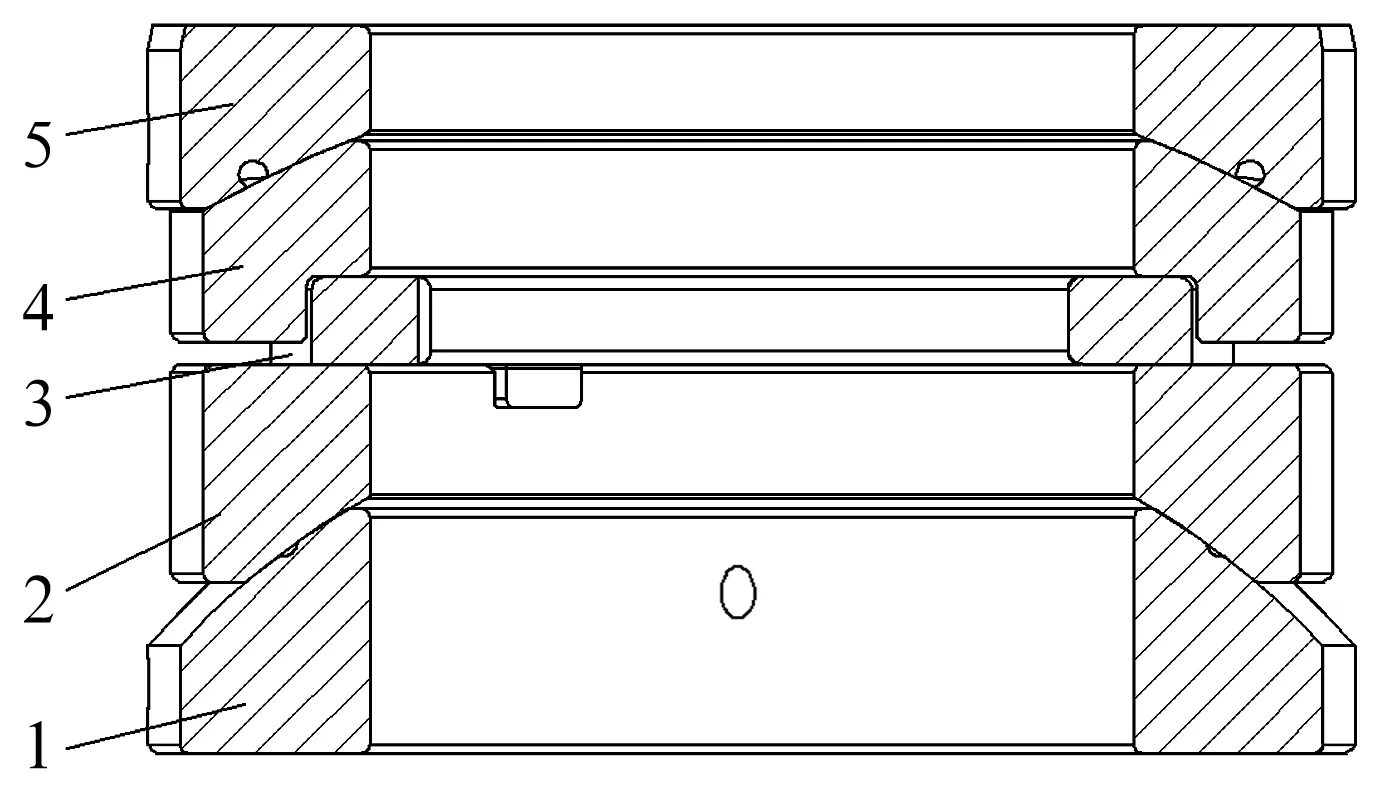

精密超硬推力調心軸承為承受軸向載荷的多環式止推滑動軸承[1],其整體結構如圖1所示。由上、下軸承和雙傳動環組成,上、下軸承的內、外瓦分別組成了2對球面副。外瓦的外徑面和內瓦的內徑面是配合基準面,分別與兩旋轉軸內、外徑緊密配合;內瓦背對背安裝,對稱位置開設凹槽,通過中間一對雙傳壓半環的凸槽配合來定位,使上、下軸承連接起來,傳遞扭矩實現旋轉運動。利用徑向油孔向球面的橢圓油槽內輸入潤滑油,工作時在球面副上形成一層保護油膜降低摩擦,軸承潤滑實現方便。推力調心軸承主要在低速、重載、高壓及兩旋轉軸實現微小角度調整的場合下使用。由于軸承有重載、定向調心的特殊性能要求,所以對軸承各組件關鍵尺寸精度、形位公差和表面質量都有很高要求,只有滿足這些精度要求才能保證軸承正常的使用性能和壽命。

1—下軸承外瓦;2—下軸承內瓦;3—雙傳壓半環;4—上軸承內瓦;5—上軸承外瓦

2 材料的選擇

精密超硬推力調心軸承是球面副摩擦滑動軸承,選用材料必須具備高硬度、高耐磨性和穩定的加工性能[2]以及特殊使用環境下的抗腐蝕性。從摩擦機理上分析可知,組成摩擦球面副的材料應以不同類型、不同硬度為宜。經過對比確定上軸承內瓦和下軸承外瓦選用Gr4Mo4V高速工具鋼,熱處理后硬度可達62~64 HRC,其超高硬度提高了耐磨性,同時材料組織晶粒細小均勻,韌性和耐高溫性能好,適用于高性能耐熱軸承的制造加工。但由于Mo元素稀缺,造成該材料價格昂貴,在美國和一些發達國家應用較多,其他地區很少選用。

上軸承外瓦和下軸承內瓦選用T2材料,為銅鎳錫合金,自然時效狀態下硬度為32 HRC,有良好的機械加工性能,并具有高強度、高抗磨性、高韌性、抗腐蝕等優點,是一種新型合金材料,價格昂貴。另外,中間雙傳壓半環選用了抗腐蝕性較好的不銹鋼材料0Cr17Ni4Cu4Nb,可大幅節約材料成本。

3 下軸承外瓦加工工藝

推力調心軸承的上軸承內瓦與下軸承外瓦同為凸球面結構,上軸承外瓦與下軸承內瓦同為凹球面結構,由于硬材料加工難度大于軟材料,下文以下軸承外瓦的加工過程為例說明軸承的加工過程。

下軸承外瓦零件圖如圖2所示,工件整體結構簡單,主要加工部位選用車削類機床完成,徑向油孔和球面內橢圓油槽需要采用五軸加工中心。關鍵的技術難點是加工硬度大于60 HRC材料,既要保證球半徑和球心到大端面距離符合要求,又要保證球心位置度為0.003 mm,球面輪廓度為0.005 mm,球面表面粗糙度Ra為0.05 μm的精度。制定的工藝路線為:首先粗車內外形輪廓并均勻留精車加工余量,再由數控五軸加工中心完成油槽的粗、精車加工以及油孔和徑向定位螺紋孔;其次進行零件整體熱處理以提高硬度;然后精密磨削兩端面,并作為精車內外形輪廓的基準;最后精研組成球面副的凸球面。

圖2 下軸承外瓦零件圖

3.1 粗車加工

未經熱處理的Gr4Mo4V切削加工性一般,粗車加工快速去除加工余量。首先平端面,軸向方向建立基準,鉆通孔,車內孔;然后撐內孔并找正,保證大端面端面跳動在0.02 mm以內,再次平端面保證總長尺寸;最后車外圓和外球面。

(1)依據熱處理工藝和零件結構確定加工留量,經過多次試驗得出本工序所有的加工面單邊留量為0.3 mm,留量過大會造成精加工工序中由于高硬度造成刀具的嚴重磨損,增加刀具成本,降低加工效率;留量小于0.3 mm時,部分零件熱處理變形后沒有加工余量,可能直接造成廢品。(2)所有加工面銳邊倒鈍(倒角R0.5 mm),毛刺清除干凈,防止熱處理后材料的高硬度造成精加工刀具損壞(崩刃等)。

3.2 熱處理

Gr4Mo4V初始為退火狀態,硬度為22 HRC。淬火時,首先預熱零件消除應力,降低硬度,使顯微組織均勻,便于硬化。零件放入真空爐內,加熱至650 ℃后保溫,待受熱均勻后升溫至816 ℃,預熱過程嚴格控制加熱速率不大于200 ℃/h,露點溫度范圍為-9.4~6.7 ℃,防止零件表面脫碳。待零件在816 ℃受熱均勻后迅速升溫至1 100 ℃,保溫20 min使零件奧氏體化均勻、充分后立即淬火;為防止零件開裂,淬火后溫度降至66~51 ℃范圍內立即進行第1次回火處理。將零件加熱至538 ℃,待受熱均勻后保溫4 h,然后空冷至室溫,再將零件冷凍至-73 ℃,待冷凍透徹后在室溫下暖化。最后再進行至少2次回火處理,多次回火處理使零件內部殘余奧氏體轉變成馬氏體,進一步提高硬度和耐磨性。

3.3 精車加工

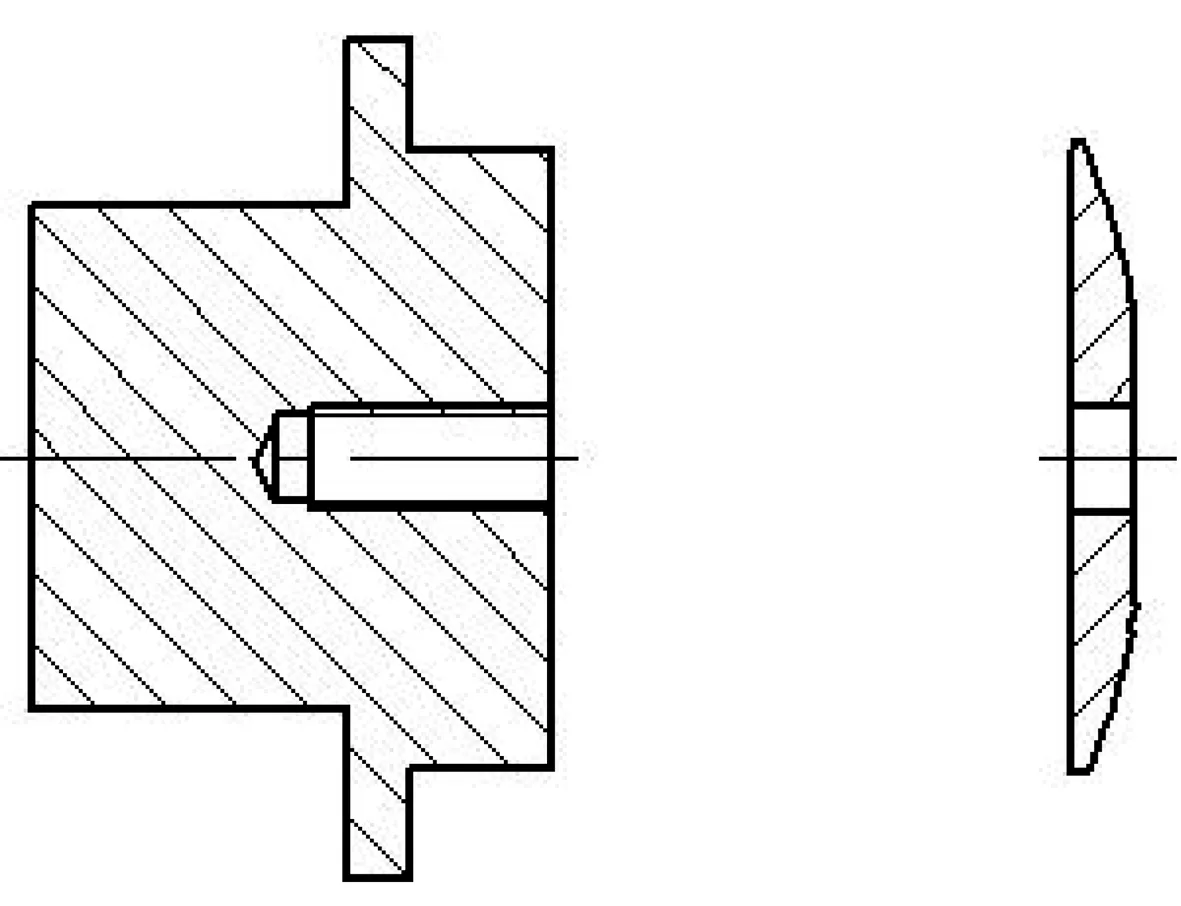

將如圖3所示精車內孔工裝裝夾在高精密車床上,工裝內孔和底面經過精加工,定位工件大端面與底面,找正小端面,保證端面跳動和徑向跳動均小于0.01 mm,精車下軸承外瓦的內孔。

圖3 精車內孔工裝結構示意圖

更換工裝, 將圖4所示精車外球面工裝裝夾在高精密車床上。精車工裝臺階部位外圓和底面,保證配合精度,要求工件端面跳動和徑向跳動均小于0.01 mm,精車外圓和外球面,保證外徑、外球面和球心距尺寸及加工表面質量。

(1)應依據三坐標實測結果反復調整程序和加工參數來保證外球面尺寸精度及球心距,外圓和外球面要求一次裝夾加工完成。(2)精車加工工序中工裝拆卸再次安裝后必須重新精加工工裝的配合定位基準面,工件的裝夾采用整體壓裝法,壓裝受力點均勻分布,防止產生切削變形。

圖4 精車外球面工裝結構示意圖

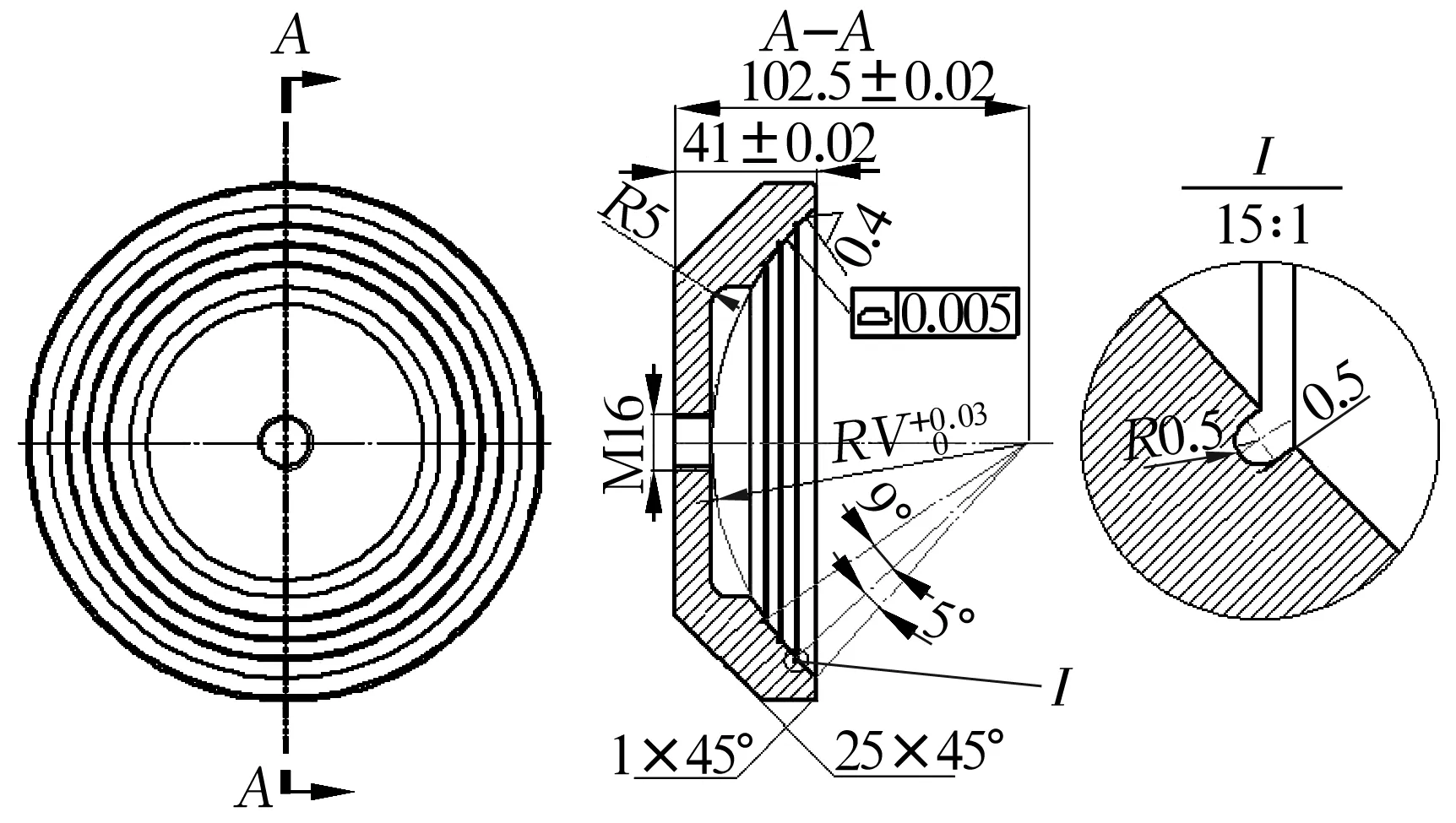

3.4 研磨加工

軸承球面副研磨主要是降低球面副內、外球面的表面粗糙度,增大球面副接觸面積,盡可能提高軸承的耐磨性,延長軸承在低速、重載、高壓工況條件下的使用壽命。下軸承外瓦研磨的難點是保證球面的輪廓度,考慮到精車工序同時保證球徑公差和球心位置度公差的難度以及研磨的加工效率,應控制研磨留量為球徑的下偏差。研磨工裝如圖5所示,其材料選用0Cr17Ni4Cu4Nb。

圖5 下軸承外瓦研磨工裝圖

研磨過程需使用一組多個研磨工裝,先配磨,后精磨,逐漸提高精度,最終達到要求。研磨工裝可重復使用,其加工簡單,成本較低,所以采用依精度分組的辦法管理分配。研磨工裝內球面的表面質量和輪廓度決定下軸承外瓦外球面的研磨質量,研磨過程中應多次測量球面精度,發現2次研磨精度沒有提高,應立即更換精度更高的研磨工裝,否則精度喪失的研磨工裝很快會破壞已達到的研磨精度。另外,操作人員的技能和研磨室的環境等因素也會對最終球面精度產生影響。

加工完成經過檢測合格的下軸承外瓦如圖6所示。

圖6 加工完成的零件照片

4 結束語

Gr4Mo4V材料下軸承外瓦經過熱處理、車加工和研磨加工,最終保證了零件的加工精度。精密超硬調心推力軸承各組件的精度直接影響軸承的耐磨性和使用壽命,通過科學選擇軸承各組件材料,制定合理的加工工藝,最終保證了調心推力軸承的使用性能,滿足了特殊場合的使用要求。