900t大型提梁機鋼構件的制作與安裝

李振東

【摘 要】本文詳細敘述了900t提梁機的主要鋼構件的制作工藝和要點,并介紹了這種大型鋼結構件現場安裝的施工流程和要領,對于制作和安裝類似的大型橋梁運架具有較好的實用價值。

【關鍵詞】提梁機;鋼構件;制作;安裝

900t manufacture and installation of steel components of a large Gantry Crane

Li Zhen-dong

(Shaanxi Construction Machinery Co., Ltd Xi'an Shanxi 710000)

【Abstract】900t Gantry Crane, the main steel components of the production process and the key points, described in detail and describes the construction process and essentials of such a large steel structure on-site installation, fabrication and installation of similar large-scale bridge transport frame has good practical value.

【Key words】Gantry Crane;Steel members;Production;Installation

1. 前言

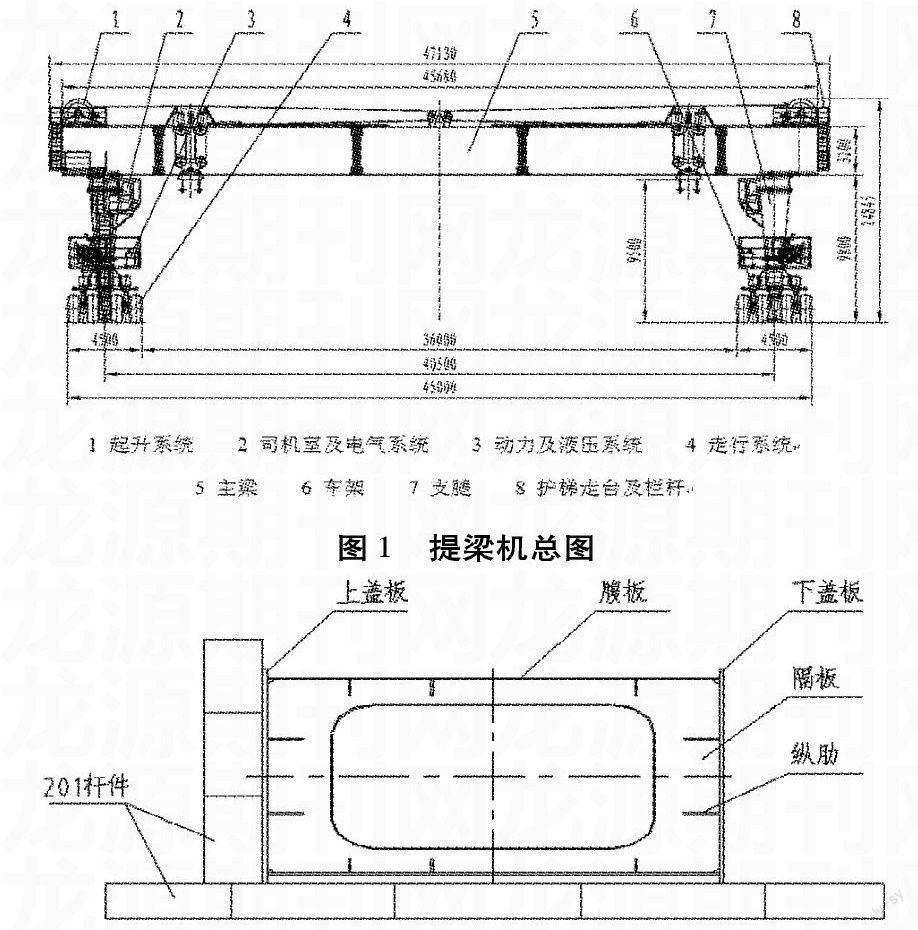

MDEL900型輪胎式提梁機是我公司與中鐵機械研究設計院合作,在JQ900系列架橋機、YL900型運梁車成功投入使用的基礎上研發制造的,適用于鐵路客運專線預制場32m、24m及20m雙線預制混凝土箱梁的起吊、運輸、轉移和裝車等工作;還可以用于預制場箱梁鋼筋骨架和整體內模的吊裝、移位。整機結構組成如圖1。

2. 主要鋼構件的制作

MDEL900提梁機主要鋼構件包括主梁、支腿和車架,總重達215t,它們組成了提梁機工作的主要支撐和受力構件,制作工藝簡述如下:

2.1 主梁的制作。

提梁機的主梁共分為5個節段,最長節段為12m,拼接總長為45.66m,是截面為2200×3200的箱形結構,蓋板厚度為32,腹板厚度16,箱內布置有橫隔板和縱肋。各節箱梁在制作完成后以連接板用大六角頭高強螺栓連接,由于是摩擦型螺栓連接,箱梁的制作尺寸及變形控制要求高 ,所以箱梁的拼配控制就顯得十分關鍵。我們根據以往的制作經驗,采取了以下的拼配制作流程:

(1)根據主梁節段尺寸,用201桿件搭建拼配模胎,如圖2所示。

(2)第一拼焊:由于腹板高度達3136,應采取對接拼焊;為了節約材料,橫隔板的制作也采取分段拼焊制作,并保證其外形尺寸。

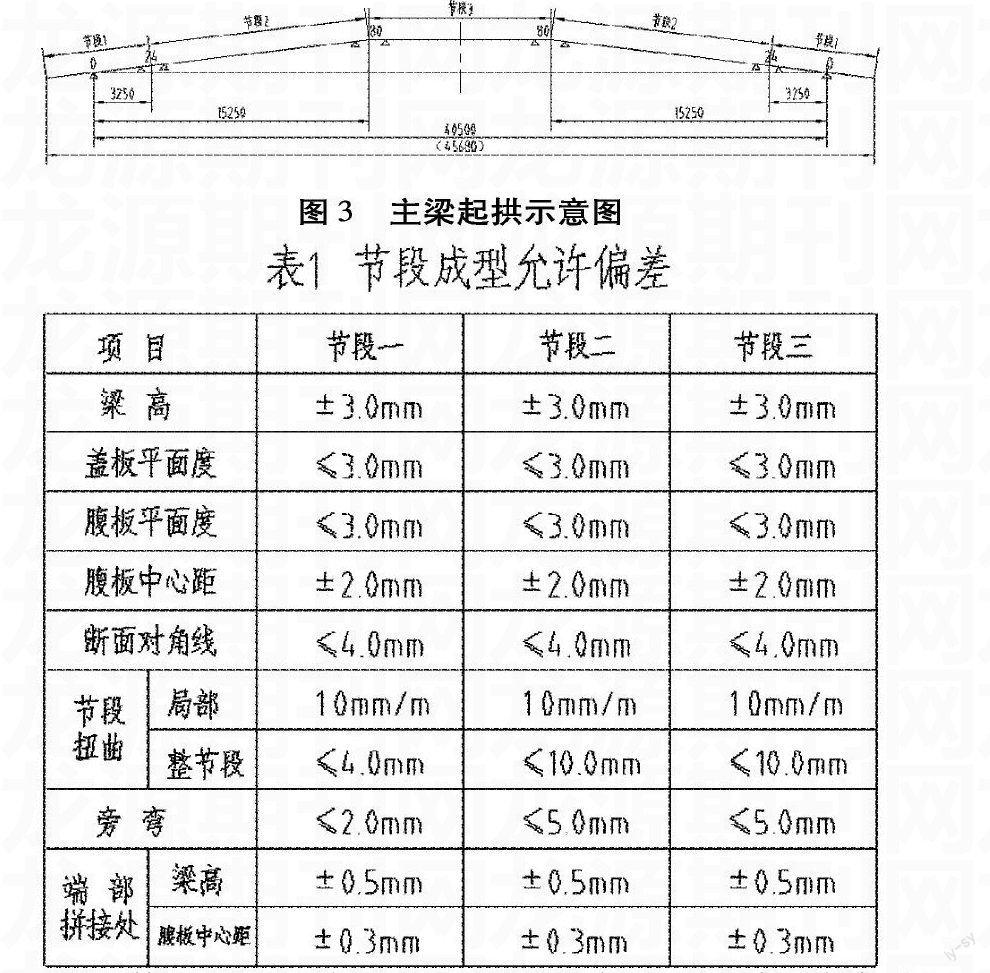

圖3 主梁起拱示意圖

(3)第二次拼焊:將腹板置于拼配平臺上,按尺寸要求水平墊高,上蓋板靠貼在拼配模胎的垂直面上,垂直度偏差≤1.0mm;這里要特別注意:拼配時腹板對接焊縫靠近上蓋板,腹板坡口朝向箱外。依次拼配各縱肋、隔板,位置偏差≤1.0mm,垂直度偏差≤1.0mm。拼配下蓋板、另一側腹板,要求同上,箱體對角線偏差≤3.0mm,腹板中心距允許偏差±0.3mm,箱口高度允許偏差±0.5mm。最后拼配其余的縱肋、筋板。

(4)焊接:按照焊接工藝要求,進行箱體的焊接。

(5)探傷:按照圖樣設計要求對腹板與蓋板間的主焊縫進行探傷檢測。

(6)矯正:具體要求見表1。

(7)進行時效振動處理,消除構件的內應力。

(8)成品制孔:節段2 用相應的連接板作為鉆模進行鉆孔,并作配對標記。節段1、3在整體試拼裝時,調整好拱度后,用相應的連接板號出孔位,再鉆孔。

(9)防腐處理:按照防腐工藝要求,對箱梁構件進行噴啥、涂漆處理。

2.2 主梁預拱度設置。

根據起重機規范要求,主梁應設預拱度,這是主梁制作的一個關鍵和難點,對于本機設計要求主梁安裝完成后拱度達到65mm。由于箱梁在個節段制作時以腹板起拱的方法加工難度很大,不容易實現,所以我們采取整節分段起拱的方法,如圖3所示:

(1)現場試拼裝時應按照上圖設置支撐點,支撐位置在連接縫兩邊約1000處。

(2)檢查并調整好箱口連接處各連接面: 主梁接頭處兩節段斷面高度差不大于1mm,寬度(腹板中心距)差不大于0.5mm,整體直線度要求小于8mm。

(3)拼、焊節段二、三軌道:保證軌道中心距偏差不超過1mm,接頭處高低不超過1mm,頭部間隙為2~3mm,側向錯位不超過1mm。

(4)節段一、三號孔: 在節段二上連接好蓋板、腹板連接板,按調整好的位置在節段一、三的蓋板、腹板上號孔,待拆裝后用相應的連接板配做制孔,注意對各連接板位置進行編號。

(5)拆裝,節段一、三分別用連接板配鉆連接孔,鉆后去除毛刺。

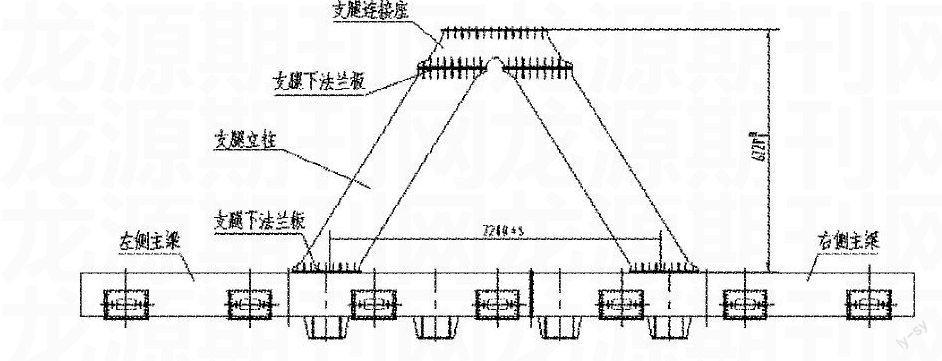

2.3 支腿與車架的制作與組拼。

提梁機的支腿結構為“八”字形斜支腿,如下圖所示,它連接于車架主梁上。支腿截面也為箱梁結構,其拼配制作與主梁相似;車架分為兩節,以法蘭板用高強螺栓連接,箱形結構,外側帶有一組用于輪組連接的法蘭,制作時應注意法蘭組位于同一平面,保證輪組連接的一致性。

由于各構件的焊接后會存在一定的變形,整機在安裝時支腿與車架連接肯定會存在不小的誤差,就會發生螺栓穿不上的現象,給整機構件安裝造成很大的困難。為了消除這種誤差,下面著重敘述一下支腿與車架組拼的方法和要求:

圖4 支腿、車架主梁組拼示意圖

(1)將支腿連接座焊接完成;車架左側主梁及右側主梁焊接及各孔加工完成,并組裝在一起,并調整平直;支腿立柱箱體焊接完成,注意上下法蘭板不焊。

(2)按圖4示位置將三者組拼:分別將支腿連接座、支腿立柱、車架主梁放倒,墊起一定高度,調整好支腿立柱上法蘭板與支腿連接座的連接孔,點焊牢固;調整好支腿立柱上法蘭板與車架主梁的連接孔,點焊牢固。

(3)焊接支腿立柱上、下法蘭板。

(4)將支腿與車架拆開,進行構件防腐處理。

圖5 場地布置

3. 提梁機主要鋼構件的安裝

3.1 場地要求。

提梁機的拼裝場地要根據梁場和運梁通道的方位合理布局,一般選擇在梁場提梁機的走行通道上。拼裝場地應考慮零部件卸車后的擺放位置和汽車吊通過及起吊占位空間,便于吊裝和裝配。

拼裝場地需長×寬=54m×42m的面積。場地布置見圖5。

3.2 設備和機具。

設備和機具主要包括汽車吊、鋼絲繩、扳手、枕木、測量儀器等。詳細如表2所示。

3.3 安裝施工過程。

(1)拼裝主梁。

根據主梁五個節段的長度,在每個節段的兩端擺放枕木墊塊。依次拼裝主梁的五個節段,裝配各接頭處的連接板和連接螺栓。

調節主梁整體的旁彎、扭曲和拱度。旁彎不超過10mm,扭曲不超過10mm,中間上拱65mm。調整好后用力矩扳手擰緊接頭處的高強螺栓。所有聯結螺栓,使用正確,完全緊固,達到規定力矩要求。擰緊力矩按照公式M=k×F×D計算。對于M30的高強螺栓,預緊力為355KN,對于M24的高強螺栓,預緊力為225KN,對于M20的高強螺栓,預緊力為155KN。終擰力矩在計算值的基礎上再加大5%。螺紋絲牙露出螺母2~3牙。(見圖6)。

(2)拼裝車架和走行輪組、安裝輪組液壓系統和電氣系統。

擺好主動輪和從動輪組的位置,將各個輪組與車架相連。安裝輪組液壓系統和輪組電氣系統。

(3)拼裝支腿。

用50t汽車吊拼裝兩側的支腿,擰緊各處法蘭螺栓。

(4)吊裝支腿。

用一臺200t汽車吊和一臺50t汽車吊吊裝支腿,200t汽車吊起吊,50t汽車吊溜尾。支腿吊裝到車架上方就位,擰緊支腿與車架的法蘭連接螺栓。拉好支腿兩側風纜,在支腿兩側用4個5t葫蘆與地面錨固。

(5)安裝兩側動力系統、司機室、腳手架和走臺。

安裝車架和支腿處的梯子走臺,安裝兩側支腿頂部法蘭四周的腳手架,安裝司機室。將動力系統吊裝到位,安裝在兩個支腿的中間。調試兩側支腿走行輪組的動力系統、液壓系統和電氣系統。

(6)吊裝主梁。

用兩臺200t汽車吊抬吊主梁到離地面約11米的高度。解開一側支腿的風纜,通過走行輪組的動力將一側支腿自行到主梁端部正下方。下落主梁,對接主梁一端與一側支腿的法蘭,連接法蘭螺栓。再將主梁另一端吊起200mm,解開另一側支腿的風纜,通過走行輪組的動力將另一側支腿自行到主梁另一端的下方。調節支腿的位置,測量兩側車架的對角線,保證車架對角線偏差不超過10mm,下落主梁另一端就位,連接法蘭螺栓,擰緊兩端的法蘭螺栓。

(7)安裝起升系統。

將四組起升卷揚機吊裝到位,擰緊連接螺栓。安裝小車架和導向滑輪組和小車走臺欄桿等附件。

(8)安裝電氣和液壓系統。

按照施工圖紙,安裝整機的電氣和液壓系統,并調試電氣和液壓系統。

(9)安裝吊具和鋼絲繩。

起升系統的電氣和液壓系統調試好后,在地面裝配好動滑輪、吊具。通過導繩和卷揚機的動力穿接鋼絲繩。

(10)安裝附件和整機調試。

安裝未完成的附件,調試整機的電氣系統和液壓系統。

3.4 安裝檢查驗收。

主要驗收項目和質量控制見表3。

4. 結束語

近年來,隨著我國高速鐵路建設的飛快發展,對相應的鐵路橋梁大型施工設備的需求也越來越多,我公司就是在順應這個潮流中不斷開發和制作這些設備。這就要求我們要改變以往的生產操作觀念,不斷學習和探索新的制作工藝和操作方法,以適應產品發展的需要。本文這種900t大型的提梁機的制作和安裝就是我們在生產制作和工地安裝過程中的總結。

此外,文中未提及施工中的安全注意事項,在制作和安裝過程中應依據相關規范和要求,對這種大型的特種設備提出應有的安全制度和保障措施,杜絕設備的損壞和人員的傷害,確保施工安全,確保產品質量。

參考文獻

[1] 李清國.冷作工.北京: 中國勞動出版社,1999.

[2] 中華人民共和國國家標準.鋼結構工程施工質量驗收規范.GB 50205-2001.

[3] 中華人民共和國國家標準. 起重設備安裝工程施工及驗收規范. GB50278-98.

[文章編號]1619-2737(2015)05-17-347