大容量氧燭隔熱防護與熱損分析

翟 康,唐 平,路中華,張 衍,聶少云

(中國工程物理研究院 a.化工材料研究所; b.安全彈藥研發中心,四川綿陽 621000)

氧燭是較新型的化學產氧設備,啟動后能使內部含氧材料反應,持續放出可供人體直接呼吸的純凈氧氣。具有單位體積小,儲氧量大,使用過程無需外加動力等優點。20 世紀60年代,美國將其作為應急氧源裝配到核潛艇上。目前氧燭廣泛應用于航空航天,艦船潛艇,高原洞庫等環境[1-5]。同時研究人員在配方設計、成型工藝、氧燭結構等方面也持續進行研究[6-11]。

在氧燭反應放氧的過程中,為了維持內部含氧材料的持續反應,反應溫度需要長時間維持在300℃左右,這就導致包裹含氧材料的機械外殼也持續高溫,會對使用環境造成很大的影響,同時高溫容易對人員造成傷害,所以對大容量氧燭進行隔熱處理是極有必要的[9]。

當隔熱結構進行防護后,會影響氧燭內部的溫度場,導致氯酸鈉分解反應的過程中溫度升高,氯酸鈉在較高溫度下分解會產生副反應,會產生有毒氯氣。所以需要改變含氧材料中金屬燃料的含量。當采用試驗手段進行隔熱材料和結構的驗證,需要耗費大量人力和物力。

本文利用數值模擬軟件分析二氧化硅氣凝膠氈的隔熱效果,計算氧燭隔熱材料添加前后的熱損速率,對改進和設計大容量氧燭有積極的指導意義。

1 氧燭原理

氧燭的產氧原理是氯酸鹽加熱分解產生氧氣。早期采用氯酸鉀,但由于氯酸鉀吸潮并且不易點燃,目前大部分氧燭均采用氯酸鈉作為含氧原料,化學反應方程式如下

如圖1 所示,氧燭一般由啟動點火裝置,含氧藥塊,氣體過濾材料和外殼構成。含氧藥塊為主體,氯酸鈉為氧源; 金屬粉燃料提供熱量,維持反應持續進行,常用鐵粉、錳粉、鎂粉等;加入催化劑提高反應速率,如鈷的氧化物;加入生石灰抑制產生的少量氯氣。經過混合壓制形成含氧藥塊。為提高藥塊壓藥強度,常加入玻璃纖維、硅藻土等作為黏合劑。外殼起機械支撐作用,常采用不銹鋼。氣體過濾材料過濾氧氣中的雜質、顆粒、微量氯氣[10-12]。

圖1 大容量氧燭結構示意圖

2 氧燭熱損分析

2.1 氯酸鹽分解副反應

當對氧燭進行隔熱處理后,會改變殼體內部的熱量場,在藥柱配方不變的情況下,導致產氧藥柱反應溫度升高,當溫度過高時,氯酸鈉會按下式進行分解,放出氯氣[13]

為了防止氯氣的產生,應對隔熱材料添加前后的熱損量進行計算,通過前后對比,來減少藥塊配方中金屬燃料的添加量,使內部溫度始終維持在氯酸鈉分解的適合溫度。

2.2 熱損對比

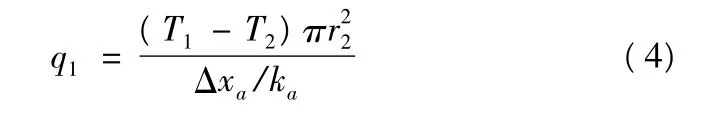

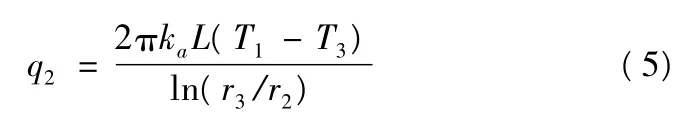

將氧燭簡化為一維穩定導熱模型,如圖2 所示。整個氧燭機械外殼和隔熱材料簡化為均質圓筒壁和底部的圓形平板。

均勻物質內存在溫度梯度時,會導致其內部能量傳遞,能量傳遞的速率為[14]

圖2 簡化氧燭模型

未加隔熱材料時,底部為勻質圓形平板,不銹鋼熱導系數簡化為常數,將式(1)分離變量并積分,底部圓板不銹鋼傳導熱流為

對于不銹鋼勻質圓筒壁,垂直于徑向傳導熱流方向的面積為(r2+r3)πL,L 為圓筒長度,帶入式(3)進行積分,整理后可得

式中:Δxa為不銹鋼厚度;ka為不銹鋼熱導系數;T1為氧燭藥塊反應溫度;T3為未加隔熱材料時筒壁溫度; T1、T3可通過試驗測量。

添加隔熱材料后,底部看作隔熱材料和不銹鋼復合平板,在穩態情況下,根據能量守恒,導熱率

將筒壁看作隔熱材料和不銹鋼的雙層圓筒,導熱率

式中:Δxb為隔熱材料厚度; kb為隔熱材料熱導系數; T'3為添加隔熱材料后筒壁溫度。

設ε 為隔熱材料添加前后,其導熱造成的傳熱速率差

同時,氧燭反應放出的氧氣仍是處于比較高的溫度,氧氣會攜帶熱量排出殼體,對于維持內部氯酸鈉反應溫度時,這部分由氧氣攜帶出的熱量需進行考慮,通過試驗對出氧口釋放的氧氣溫度T 進行檢測,基本維持80℃左右,所以熱能的傳遞可以看作是穩態過程,其攜帶的熱量就可根據

進行計算。式中:m0為氧氣釋放質量,根據配方中氯酸鈉含量進行計算;C0為氧氣比熱容。

添加隔熱材料時,根據ε 值,對原有配方中金屬粉含量進行調整,保證殼體內部熱場與隔熱材料添加前一致,維持內部溫度不變,抑制產生氯氣的副反應進行; 當對氧燭進行初始設計時,則需考慮q'1、q'2、q0對內部熱量的熱損,來確定藥塊中金屬粉含量。

3 氧燭隔熱防護數值模擬

大容量氧燭產氧3 000 L,持續時間45 min。內部藥塊產生的熱量一部分隨高溫氧氣釋放到環境中,另一部分通過導熱傳遞至隔熱結構和不銹鋼外殼。在實際大容量氧燭穩定放氧過程中,用紅外測溫儀對藥塊表面進行測量,氧燭內部反應溫度維持在260℃左右,可作為恒定溫度載荷加載至外殼和隔熱材料。以熱傳導能量控制方程為基礎,基于ANSYS有限元軟件對氧燭隔熱防護進行分析。

3.1 模型建立

氧燭尺寸Φ140 ×400 mm,上端面開Φ30 出氧氣口。為簡化計算,取四分之一建立三維模型。選擇quads only 網格、Solid70 單元對幾何模型經行空間離散。模型內部根據氧燭中實際藥塊尺寸,加載恒定溫度載荷260℃,仿真模型如圖3所示。

圖3 氧燭外殼和隔熱材料FEM 模型

外殼為1.5 mm 厚不銹鋼。隔熱材料選用二氧化硅氣凝膠棉氈[7-8],熱傳導系數0.02 w/(mK),比熱容330 kJ/(m3·K)密度220 kg/m3,采用不同厚度分別建模。不銹鋼密度7 850 kg/m3,比熱500 J/kg℃,熱導系數15w/(mK),外殼尺寸Φ140 ×400mm,空氣對流系數20w/(m2·K)。

求解時,采用損態求解器求解,時間2 700 s,輸出步數設100,設定環境溫度25℃,初始溫度25℃。

3.2 仿真結果與討論

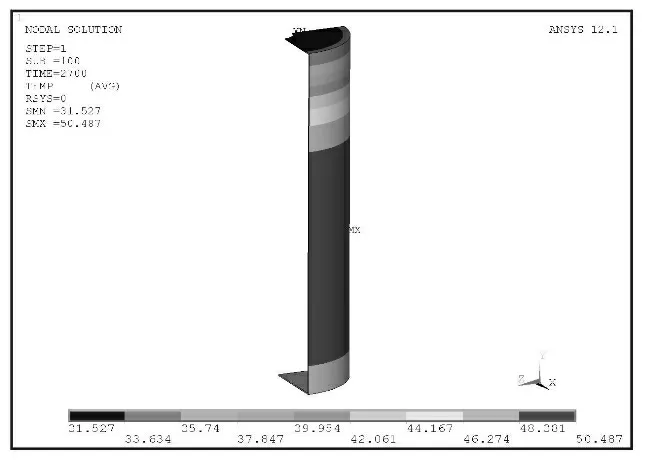

模擬隔熱材料二氧化硅氣凝膠棉氈分別為3 mm、6 mm、10 mm 3 種工況。圖4 ~圖6 為第45 min 時,添加不同厚度的隔熱材料,氧燭外殼的溫度分布云圖。由于只關心外殼溫度情況,取消了顯示隔熱材料,僅顯示不銹鋼外殼溫度分布。

內部溫度載荷加載為產氧藥塊接觸外殼的范圍,所以,溫度在外殼豎直方向呈現由下至上逐漸降低的梯度,在出氧口附近溫度最低,在藥塊中心高度位置對應的殼體外,出現溫度最高點,這與實際對氧燭反應過程中,對溫度監控得到的情況一致。隨著隔熱材料的加厚,外殼最高溫度依次降低。

圖4 3 mm 厚隔熱材料氧燭外殼體溫度分布云圖

圖5 6 mm 厚隔熱材料氧燭外殼體溫度分布云圖

圖6 10 mm 厚隔熱材料氧燭外殼體溫度分布云圖

表1 不同隔熱材料厚度對應外殼溫度

二氧化硅氣凝膠導熱系數低[15-16],絕熱效果良好,但是由于大容量氧燭內部熱源尺寸較大,且長時間維持較高溫度,所以,需要采取較厚的棉氈才能滿足固氧的正常使用要求。由數值模擬可知,二氧化硅氣凝膠棉氈在厚度在10 mm時,隨著固氧發生器內部藥塊持續燃燒,外殼最高溫度為50.487℃,大部分時間處于50℃以下,已完全滿足隔熱要求。

圖7 是不同厚度隔熱材料在45 min 內溫度時程曲線。隨著氧燭放氧過程的持續進行,外部殼體溫度會逐漸升高,通過對氧燭的隔熱處理可以有效地降低外殼溫度,同時減緩升溫速率。

圖7 添加不同隔熱厚度的時外殼溫度時程曲線

圖8為隔熱材料厚度與外殼最高溫度的擬合曲線。以3 mm、6 mm、10 mm 對應的最高溫度做散點圖,用二次方程進行擬合,得到相關性較高的曲線方程,表征二氧化硅氣凝膠氈厚度與外殼最高溫度數值關系

式中:T 為外殼最高溫度;Δ 為隔熱材料厚度。

圖8 隔熱材料厚度Δ 與外殼最高溫度T 擬合曲線

大容量氧燭采用8 mm 厚二氧化硅氣凝膠棉氈進行隔熱,在20℃室溫環境下點燃啟動,待放氧穩定后,用紅外線溫測儀進行外殼溫度記錄,在持續穩定放氧期間,試驗測得最高溫度在殼體柱面上,達到55℃。通過式(10)計算當隔熱材料8 mm 時,溫度為61℃,與實際誤差較小,對氧燭的數值模擬基本符合實際情況。

4 結論

本研究將大容量氧燭簡化為一維熱傳導模型,將氧燭結構分為圓筒壁和平面底板進行考慮,對隔熱材料添加前后的熱損速率進行了計算,并考慮釋放的氧氣帶走的熱量損失,通過計算可有效地維持氧燭內部溫度場,指導氧燭配方的調整和設計,確保氧燭產品安全可靠的使用。采用ANSYS 對二氧化硅氣凝膠氈的隔熱效果進行分析,計算表明,二氧化硅氣凝膠氈對氧燭的隔熱有較好的效果,當采用10mm 厚氣凝膠氈時,氧燭放氧過程中,機械外殼的最高溫度為50℃左右,并在反應大部分時間處于較低的安全溫度。

[1]hter W. H,Miller R R. Use of the chlorate candle as a source[J]. Industrial & Engineering Chemisty,1998,42(11):238-253.

[2]顧錚. 大型民用客機的氧氣系統[J]. 航空知識,2006(3):62-63.

[3]姜世楠,馬麗娥,王雅娟,等. 潛艇密閉艙室供氧技術[J].艦船防化,2009(5):1-5.

[4]韓衛敏,閆金海,孔慶平,等.某型氧燭供氧裝置高原供氧應用效果分析[J]職業與健康,2014(6):1510-1512.

[5]吳劍威,張魯閩,馬繼民,等.野戰便攜式固態氧氣發生器的研制[J].中國個體防護裝備,2013(1):27-30.

[6]周興明,胡曉,毛勝華,等.降低固體化學氧氣發生器溫度敏感性研究[J]. 固體火箭技術,2013,36(4):534-538.

[7]周興明,胡曉,毛勝華,等.空間站氯酸鹽氧燭備份氧試驗研究[J]2013,26(5):394-397.

[8]張崢,金龍哲,劉述慈,等.救生艙用氧燭配方的優化研究[J].中國安全科學學報,2013,23(9):129-135.

[9]王雅娟,姜世楠,馬麗娥,等.氧燭隔熱結構的設計[J].艦船科學技術,2010,32(12):95-98.

[10]Yunchang Zhang,Micheal J.Brumely,James C.Cannon,et al.Filter for Chemical Oxygen Generationgs[P]. US6071329,2000-06-06.

[11]Potma,Theodorus Gerhardus. Self extinguishing and selg cleaning holder[P]. US Patent:20020085376,2001 - 10-14.

[12]Neil C.Schoen.Compact man -portable emergency oxygen supply system[P].US Patent:5750077,1998-05-23.

[13]范敏,卜建杰.鈷的氧化物對氧燭藥塊分解的催化作用[J].艦船科學技術,2007,29(6):126-129.

[14]Donald Pitts,Leighton Sissom.傳熱學[M].北京:科學出版社,2002.

[15]魏高升,劉育松,張欣欣,等.氣凝膠及其復合絕熱材料的導熱系數測量[J].工程熱物理學報,2011,32(4):667-670.

[16]李雄威,段遠源,王曉東.SiO2氣凝膠高溫結構變化及其對隔熱性能的影響[J].熱科學與技術,2011,10(3):189-193.