高射頻自動機射擊模式下身管壽命分析

高志恒,蘇曉鵬

(1.海裝重慶局,重慶 401120;2.重慶長安工業(集團)有限責任公司,重慶 401120)

高射速自動機身管具有高溫、高壓、高頻沖擊的工況特點[1-3]。自動機的射擊模式、身管材料、加工工藝、身管膛內結構、內彈道特性等因素均對身管壽命有較大影響[4-5]。高射頻自動機連續射擊時,身管在極短的時間內熱量來不及向外散熱,身管溫度會在瞬間迅速升高,因此很容易使得身管內壁材料出現嚴重的超溫工況,使得材料的性能發生改變,加速身管膛線的磨損,進而影響身管的射擊壽命。因此高射速自動機連續射擊的射擊模式(包括每次連發數、間隔時間、射擊發數等)對自動機身管內壁的溫度具有較大的影響,是影響自動機身管射擊壽命的重要因素。本研究以某高射速自動機為研究對象,采用有限元仿真與試驗相結合的方法,對自動機在不同射擊模式下身管熱效應進行仿真分析,進而分析其對自動機身管射擊壽命的影響。

1 身管熱容量計算模型

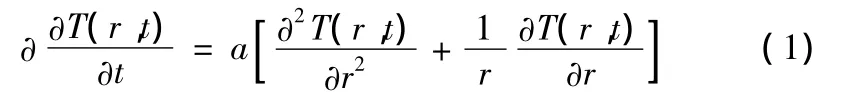

對于高射頻自動機身管來說,火炮發射過程中膛內時間極短,身管壁內的熱傳導是兩維軸向和徑向不穩定問題。由于身管沿徑向的溫度分布是研究的重點,并且身管溫度沿半徑方向變化的比較快,其梯度一般為沿軸向梯度的1000倍以上,因此考慮身管實際工作情況,并為了研究方便,可以在忽略彈丸對膛壁的摩擦及其熱效應基礎上,在對身管熱容量進行分析時主要選取某一截面建立一維或兩維計算模型進行分析。采用一維瞬態熱傳導模型作為計算模型,選擇身管不同位置處的截面進行分析,則身管一維瞬態導熱的微分方程可表示為

式中:a為身管壁的導溫系數;T(r)為管壁溫度。在對身管進行熱應力分析時,假設身管變形屬于小變形范圍,材料處于彈性狀態,則任意時刻,在管壁的溫度場分布函數T(r)已知時,管壁內任一點的徑向、切向及軸向熱應力可表示為式中:α為材料熱膨脹系數;μ為泊松比;E為材料彈性模量;r1,r2分別表示身管內外壁半徑。由于高射速自動炮連續射擊時,身管壁的溫度場是瞬態變化的,尤其在身管截面形狀比較復雜時,很難準確得到身管壁的溫度場分布函數T。

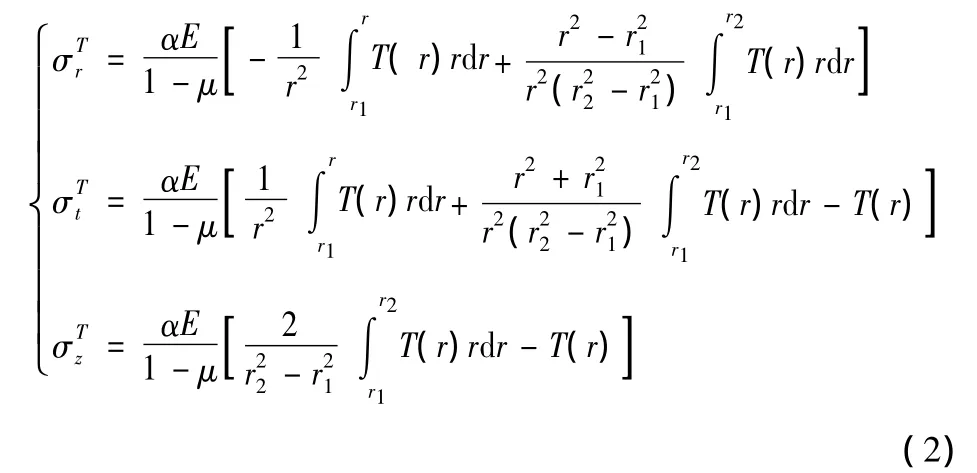

1.1 身管截面溫度場有限元分析模型

本研究采用有限元方法,根據身管連續射擊時所受溫度載荷工況及內外壁邊界條件建立有限元分析模型。確定身管在整個射擊循環中身管內外壁邊界條件及射擊過程中膛內火藥燃氣的溫度載荷情況。按身管的結構特性,選取膛線起始位(身管膛線最易磨損部位)身管截面建立軸對稱分析模型,模型如圖1所示。

圖1 身管截面1/4有限元模型

1.2 膛內火藥氣體溫度確定

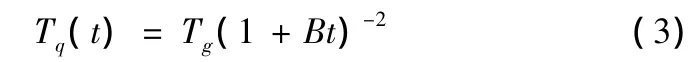

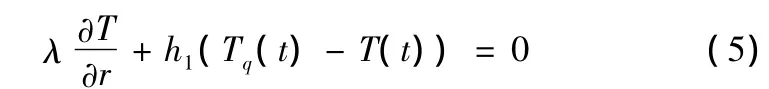

對于彈丸在膛內時期不同身管截面處的火藥燃氣溫度Tq(t),根據內彈道理論結合火炮結構及內彈道參數進行計算;在后效期內火藥燃氣溫度逐漸衰減,對于后效期內膛內火藥燃氣的溫度,在假設整個后效期內炮口為臨界流動條件下,膛內火藥燃氣溫度隨時間變化規律為

式中:Tg為內彈道結束時膛內火藥氣體平均溫度,可根據火炮結構及內彈道參數計算。B為待定系數,與身管結構及內彈道參數有關,其計算式為

式中:φ為修正系數,對炮膛可取0.95;S為身管炮膛截面積;k為火藥燃氣之比熱比;ω為裝藥量;pg和ωg分別為彈丸出膛口時膛內氣流平均壓力和比容。

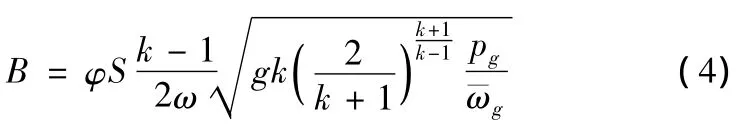

根據所研究自動機內彈道參數分析膛線起始部位身管截面在膛內及后效期的溫度載荷曲線如圖2所示。

圖2 射擊過程身管內壁溫度載荷曲線

1.3 邊界條件確定

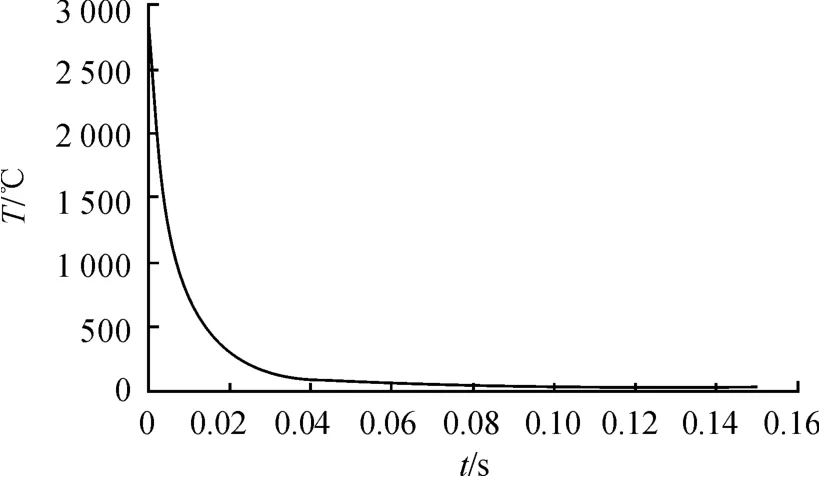

對發射過程中身管瞬態傳熱邊界條件的確定是較為困難的,尤其是內邊界條件,目前通常采用第三類邊界條件作為火炮發射時的內邊界條件是較為符合實際情況的,即與身管內壁相接觸火藥燃氣溫度Tq(t)和換熱系數h1已知時,火藥燃氣與身管內壁之間以強迫對流方式進行換熱,其方程為

式中:λ為身管材料的導熱系數;h1為身管內表面與火藥燃氣的對流系數;Tq(t)和h1這些參數可根據經典內彈道模型并結合已有試驗數據校核確定。

對于身管外壁在空氣中自然冷卻的情況,身管外壁主要以自然對流和熱輻射方式放熱,其邊界條件為

式中:h2為身管外表面與外界的對流換熱系數;Ta為環境溫度;ε為輻射率(黑度);σ為斯蒂芬—波爾茲曼常數;A為輻射面積。h2可根據對流傳熱理論,按身管結構參數、自動炮實際工作條件及試驗測試數據校核確定。

2 射擊模式對身管內壁溫度影響

本研究以通用熱分析有限元軟件ANSYS作為仿真計算平臺,結合APDL語言編寫仿真程序。計算時采用常物性假設,即身管材料物性參數(密度、導熱系數、比熱等)不隨溫度的變化而變化,計算環境溫度為20℃。分析計算中,所研究對象身管的射擊間隔時間為0.086 s,分別按點射長度5發、10 發、20 發;射擊間隔 3 s、2 s、1 s;連續射擊彈數 80 發、100發等不同射擊模式條件下身管內壁溫度進行分析。

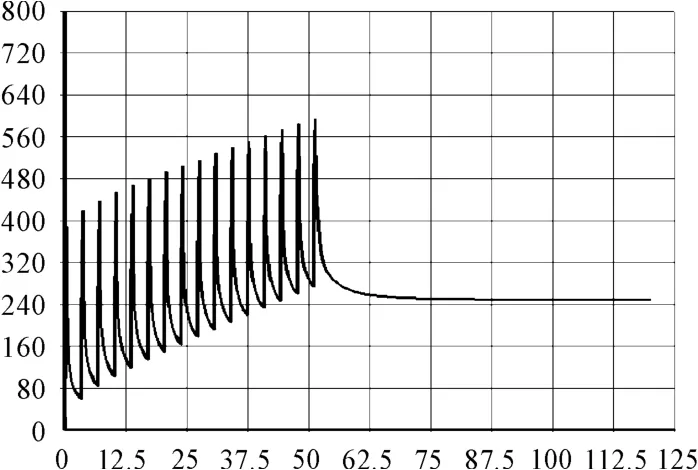

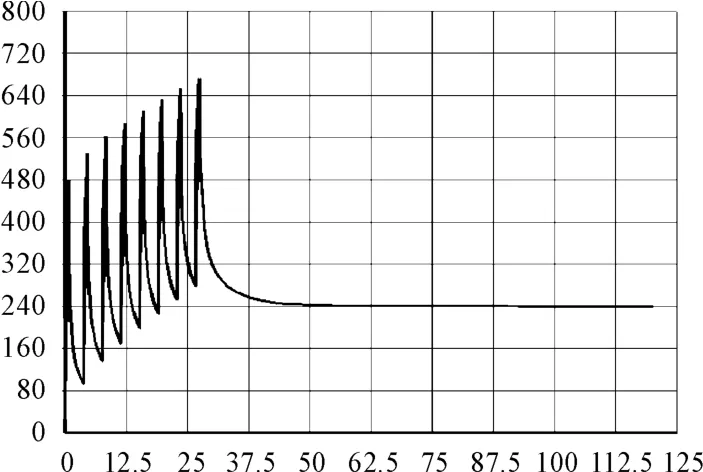

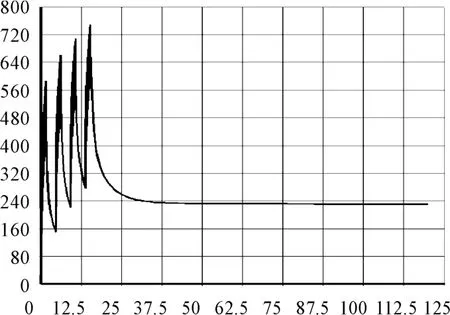

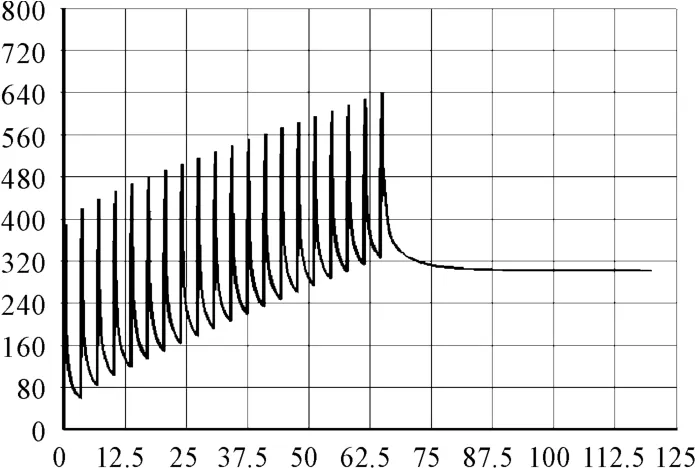

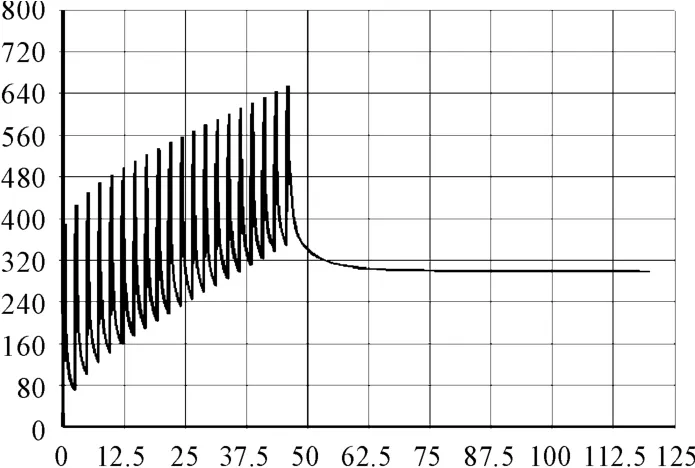

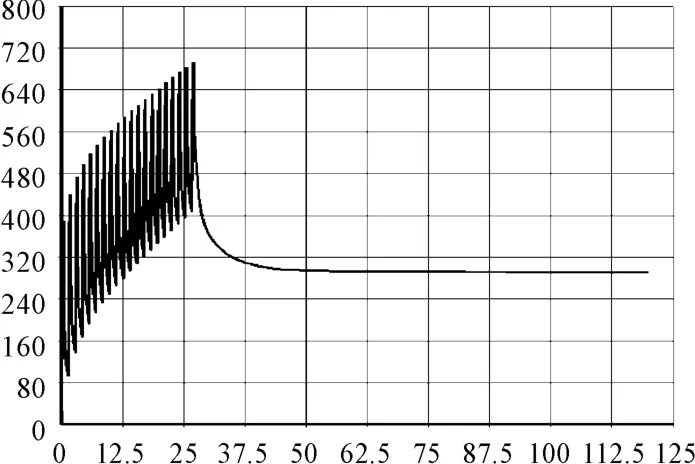

2.1 點射長度對身管內壁溫度影響結果分析

分別按點射5連發、10連發、20連發,射擊間隔同為3 s模式下,連續射擊80發時身管內壁溫度變化曲線如圖3~圖5所示。分析結果表明,同樣射擊80發時,3種點射長度模式下身管內壁的最高溫度分別為595℃、612℃、653℃,即隨著點射長度的增加,身管內壁溫度會逐漸升高,會加速身管內壁膛線的磨損,影響身管的壽命。

圖3 5連發,間隔3 s,射擊80發身管內壁曲線

圖4 10連發,間隔3 s,射擊80發身管內壁曲線

圖5 20連發,間隔3 s,射擊80發身管內壁曲線

2.2 間隔時間對身管內壁溫度影響結果分析

分別按點射間隔時間3 s、2 s、1 s 3種射擊間隔模式下,連續射擊100發時身管內壁溫度變化曲線如圖6~圖8所示。分析結果表明,同樣射擊100發時,3種點射間隔模式下身管內壁的最高溫度分別為638℃、654℃、693℃,即隨著點射間隔的減小,身管內壁熱量來不及向外傳到,內壁溫度會快速升高,同樣會影響身管的壽命。

圖6 5連發,間隔3 s,射擊100發身管內壁曲線

圖7 5連發,間隔2 s,射擊100發身管內壁曲線

圖8 5連發,間隔1 s,射擊100發身管內壁曲線

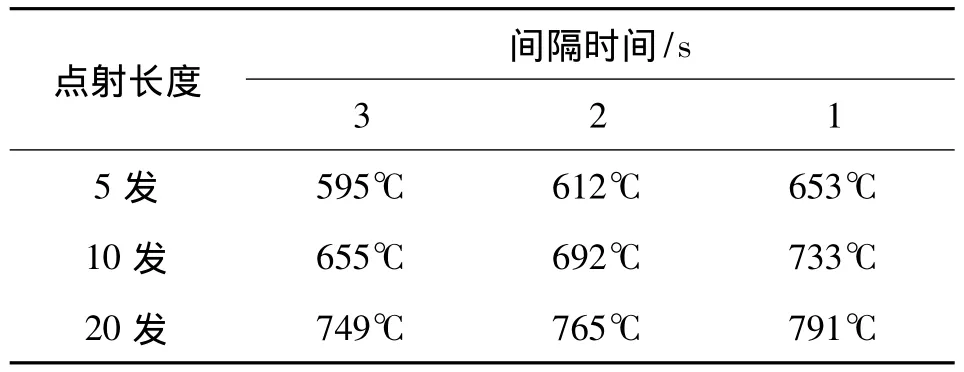

2.3 射擊模式對身管壽命的影響分析

國內外近年來研究表明,火炮身管內膛的燒蝕磨損與材料溫度漸存在指數關系,在高溫工況下,膛內溫度的稍微變化會大大影響身管燒蝕,其中金屬被熔化沖刷占了較大比例。因此有效控制身管內壁的溫度可有效提高身管的燒蝕壽命。根據對身管材料的熱性能分析表明,在材料溫度達到約700℃以上時,材料性能會有明顯下降,會加劇身管燒蝕。

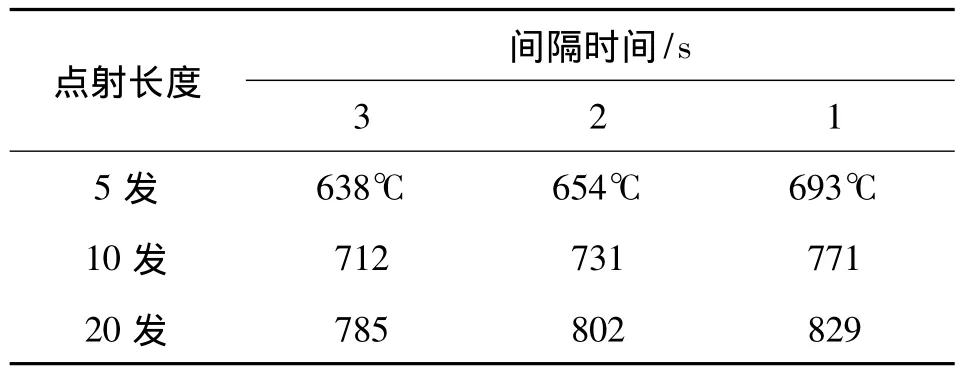

根據對不同發射模式下連續射擊80發與100發時身管內壁的溫度仿真分析如表1、表2所示。綜合分析結果表明,在同樣連續射擊彈數情況下,點射長度短,間隔時間長時,可有效控制身管內壁溫度;點射長度長,時間間隔短時,身管內壁溫度會快速升高,加速身管內壁燒蝕磨損。假設以身管內壁溫度達到700℃作為極限溫度,則點射長度5發時,間隔時間1~3 s,可連續射擊100發。而點射長度為10發時,在間隔時間2~3 s前提下,最大只能連續射擊80發;而當點射長度為20發時,間隔時間3 s條件下,最大連續射擊彈數將不能超過80發,否則將加速身管的燒蝕,降低身管的射擊壽命。

因此為保證速射自動機身管燒蝕壽命,除要嚴格控制總的連續射擊彈數外,應盡量采用短點射模式,在滿足武器作戰要求前提下,盡量增長點射時間間隔,在實踐中應嚴格按照規定的火炮射擊規范的射擊模式進行射擊。特殊情況下可采取外部制冷,加速身管散熱,降低身管總體溫度。

表1 不同射擊模式下連續射擊80發身管內壁溫度

表2 不同射擊模式下連續射擊100發身管內壁溫度

3 結論

本研究以某高射速自動機為研究對象,采用有限元分析方法,對自動機在不同射擊模式下身管內壁溫度熱效應進行了分析,結果表明自動機在進行連發射擊時的點射長度,間隔時間,連續射擊彈數等因素對身管內壁燒蝕均有較大影響。為保證身管燒蝕壽命,除應嚴格控制總的連續射擊彈數外,應盡量采用短點射模式,在滿足武器作戰要求前提下,盡量增長點射時間間隔,在實踐中應嚴格按照規定的火炮射擊規范的射擊模式進行射擊,避免超規范射擊。本研究分析結果與射擊試驗及測試結果相符合,分析方法和仿真結果對射速自動機身管燒蝕壽命及射擊規范的確定具有一定的參考價值。

[1]吳永海,徐誠,陸昌龍,等.某速射火炮身管系統傳熱特性的數值仿真研究[J].系統仿真學報,2007,19(19):4407-4410.

[2]游仁華.艦炮射擊過程中瞬態熱響應數值模擬[J].艦船科學與技術,2006,28(6):53-56.

[3]胡振杰.火炮發射過程中身管熱彈耦合分析[D].南京:南京理工大學,2007.

[4]張后累,宣益民.高射頻自動機冷卻問題的研究[J].彈道學報,1998,10(3):48-51.

[5]金志明,袁亞雄.現代內彈道學[M].北京:高等教育出版社,2003.

[6]樊黎霞,劉偉.基于隨機有限元法的武器身管壽命預測[J].四川兵工學報,2013(2):8-11.