科技簡訊

科技簡訊

大型壓縮機潤滑油系統改造小結

山東晉煤明水化工集團有多臺大型往復式壓縮機,主機軸瓦均采用稀油站進行油循環潤滑。稀油站一般安裝2臺立式油泵(1開1備)。在以往運行中,因潤滑油泵跳閘、濾網堵塞等原因造成主機跳閘甚至燒壞軸瓦,導致大型往復式壓縮機發生事故,嚴重影響生產裝置的穩定運行。

1 存在的問題

(1)運行過程中主油泵跳閘或損壞,輔助油泵不能及時自動投運。

(2)運行過程中主油泵跳閘或損壞,輔助油泵雖然及時投運,但因備用立式油泵在備用時管道內存在氣體,短時間內無法建立油壓,導致油壓低聯鎖保護動作,主機跳閘。

(3)運行過程中,因濾網長時間不清洗,造成濾網前、后壓差增大甚至完全被堵死,油壓聯鎖保護跳閘。

(4)供油管路存在缺陷,雖然儀表顯示油壓正常,但實際油壓較低,導致軸瓦缺油運行,如果不及時發現,壓縮機繼續運行會燒壞主機大瓦。

(5)操作工操作失誤,設備啟動前將油泵控制系統選擇在手動位置,主油泵跳閘或油泵不打量后輔助油泵不能自動啟動,導致聯鎖保護跳閘。

2 改進措施

(1)將稀油站頂部立式油泵全部改造成臥式油泵,并將油泵全部移至地面與油箱底部水平位置,消除油泵管路內存在氣體的缺陷,保障輔助油泵啟動后能立即建立油壓。

(2)為在潤滑油斷油時短時間內能及時恢復,且在壓縮機不受損害的正常運行的情況下,將油壓低聯鎖瞬時跳閘改造成延時5s跳閘。

(3)加強過濾網管理,定期對過濾網進行倒換、清理,確保濾網前、后壓差<0.1kPa。

(4)加強儀表溫度點管理,每次設備停車必須對各軸瓦溫度點進行校驗,確保溫度保護準確、可靠,一旦軸瓦溫度超過警戒值迅速動作,避免軸瓦燒壞。

(5)加強職工操作管理,正常運行時,2臺油泵必須處于自動備用狀態,不允許在手動位置運行,保障主泵出現故障時輔泵能自動開啟。

3 結語

通過以上改造,基本消除了大型壓縮機系統因潤滑油原因導致的停車事故,保障了設備的穩定運行。按每臺壓縮機每年因潤滑油導致跳閘2次計,每次停開車造成的工藝氣放空及減量生產損失,再加上設備空運轉費用,每次直接損失都在1萬元以上,如果再加上安全效益,則該改造效果更加理想。

(山東晉煤明水化工集團有限公司

山東章丘250204李會吉宋代剛牛余光)

高壓斷路器跳閘控制回路故障排除的改進措施

山東瑞星集團有限公司共有40多臺二氧化碳、氫氮壓縮機組,與其相配套的高壓電動機多采用KYN28A-12型戶內交流金屬封閉高壓開關設備供電,配VB5-12系列高壓真空斷路器,并配ISA-347G數字式電動機測控保護裝置。

1 故障現象

現場操作人員發現正在運行中的14#CO2壓縮機組突然停止運轉,現場操作臺上的跳閘指示燈點亮。經檢查,未發現導致斷路器跳閘的故障點。

根據以上電動機的配置情況,斷路器跳閘共設有6個并聯回路:①現場手動跳閘回路;②本柜手動跳閘回路;③保護跳閘回路,④勵磁跳閘回路;⑤儀表(即油壓)跳閘回路;⑥測振跳閘回路。只要具備任一跳閘條件,控制回路就會接通跳閘線圈,斷路器就會跳閘。一旦出現非正常停車,必須逐一排查,一般很難找出真正的跳閘原因,工作非常繁瑣。

2 改進措施及故障排除效果

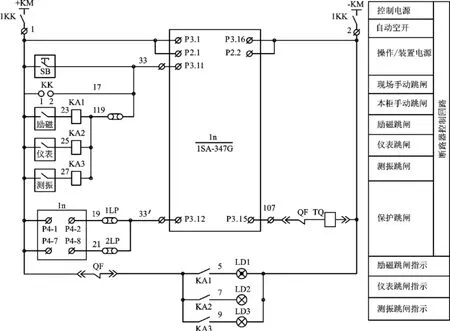

圖1 改造后開關柜斷路器跳閘控制電路接線原理

為此,對開關柜斷路器跳閘控制電路接線進行了改進(部分線路見圖1),在難以區分且容易引起跳閘的控制電路中都串入新增加的信號繼電器(分別定義為跳閘繼電器KA1,KA2和KA3),再把該繼電器的一對常開接點串入斷路器的跳閘指示電路中。在具備某一跳閘條件時,KA1(或KA2或KA3)線圈首先通電,斷路器跳閘控制電路接通,同時其常開接點閉合,現場跳閘指示燈LD1(或LD2或LD3)點亮,現場操作人員可根據跳閘指示燈提示,判斷引起機組停車的具體故障,便于維修人員及時查找故障點。改進后,避免了查找故障時其他因素的干擾,實現了單一回路查找故障點,檢修簡便快捷。

(山東瑞星集團有限公司

山東東平271509李東華)

循環泵節能技術改造小結

2011年12月至2012月3日,河北冀衡(集團)化肥有限公司采用合同能源管理的合作模式,對脫碳、甲醇、造氣、脫硫貧液泵、脫硫富液泵循環系統進行了節能技改,安裝了EASTWELL高效節能泵。

1 技改原理

工業企業的工藝冷卻水循環系統(包括脫硫貧富液系統),由于在設計選型時,一般采用半經驗、半理論的方法選擇工藝冷卻水循環系統的動力設備(水泵),在工程建設完工設備投入運行時,必然存在循環水泵與工藝冷卻水循環系統匹配上的偏差,即系統與動力設備(水泵)不完全匹配,造成了大量的能源消耗在克服工藝冷卻水循環系統的管路阻力及閥門阻力上。

EASTWELL節能改造技術提高了水泵自身效率,并通過檢測當前運行的工藝冷卻水循環系統的使用情況,分析判斷工藝冷卻水循環系統各部分的能耗情況,盡可能降低工藝冷卻水循環系統的管路阻力及閥門阻力,找出與工藝冷卻水循環系統最佳工況相匹配水泵的最佳性能點,按此定制高效節能的非標泵來取代原水泵,使工藝冷卻水循環系統處于最佳運行狀態。

2 技改效果

2.1 改造前

為了準確分析各循環水系統實際運行工況,經過流量計、高精度壓力表、功率表、溫度計等設備在現場進行檢測,同時為了精確檢測各循環系統的水泵電機實際運轉功率,對需技改的各系統運行水泵電機安裝了電度表及累時器,得出結論及計算結果。

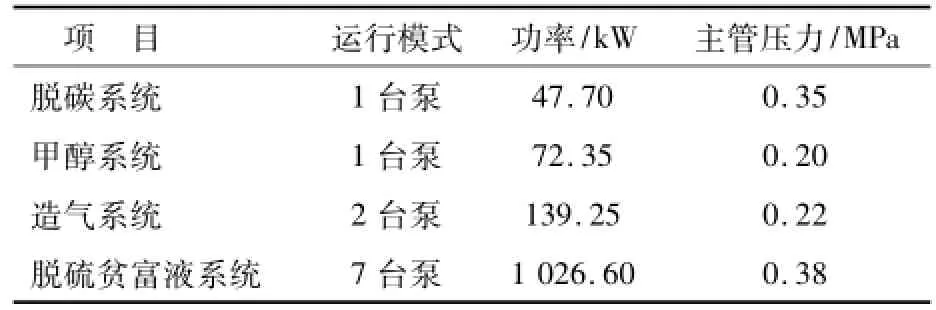

改造前各系統運行參數見表1。

表1 改造前各系統運行參數

各系統實際運行偏離最佳工況,機組運行效率均很低,循環水系統閥門開度很小,無效能耗高,各系統處于高功耗狀態下運行。

2.2 改造后

根據系統實際運行狀況,為各系統定制了高效節能泵。在不影響生產的情況下,各系統從備用泵入手,進行在線改造,逐一更換,完成了節能改造工程。技改后,進行了工程驗收,各系統流量、壓力均在不低于技改前工況的情況下,節能效果顯著。

技改后各系統運行參數見表2。

表2 技改后各系統運行參數

3效益分析

根據技改前、后循環水泵電機實際運轉功率對比,節電率達到40%以上。技改后,循環水泵每小時節電量為384.83kW·h,按循環水系統年平均運行7920h、電價0.4元/(kW·h)計,則年節電費用約122萬元。

(河北冀衡〔集團〕化肥有限公司

河北衡水053400趙建威)