200kt/a氨醇裝置全低變系統技術改造總結

陳 山

(安徽晉煤中能化工股份有限公司安徽臨泉236400)

200kt/a氨醇裝置全低變系統技術改造總結

陳 山

(安徽晉煤中能化工股份有限公司安徽臨泉236400)

0 前言

某化工公司航天氣化爐200kt/a氨醇裝置自2011年底開車投產以來,粗煤氣帶塵現象比較嚴重,使大量粉塵沉積于設備、管道及變換爐中,變換系統阻力不斷上升。在變換系統技術改造前,變換系統阻力最高達到540kPa,已嚴重制約裝置的穩定運行及其產能。為此,決定對變換系統進行技術改造,使裝置能夠長周期安全、穩定、高效運行。

1 工藝流程

從氣化系統來的3.7MPa的粗煤氣(200℃)進入低壓蒸氣發生器(E-2001),降溫后進入變換爐進料分離器(S-2001)分離液體,隨后進入變換爐進料換熱器(E-2002),在此被來自中壓蒸汽發生器(E-2003)的變換氣加熱至240℃左右;然后進入1#變換爐(R-2001)上段,從變換爐上段引出變換氣送入中壓蒸汽發生器(E-2003),此變換氣在中壓蒸汽發生器內換熱后冷卻至283℃進入變換爐進料換熱器(E-2002),再與變換爐進料分離器(S-2001)來的粗煤氣換熱冷卻至240℃進入變換爐下段,進一步進行變換反應生成H2和CO2。從變換爐下段出來的變換氣依次進入中壓蒸汽發生器(E-2004)以及鍋爐給水預熱器(E-2005),通過加熱脫氧水回收變換氣中的余熱后使變換氣的溫度降低至180℃左右,然后進入有機硫水解槽(R-2002),反應后的氣體經過脫鹽水預熱器(E-2006)進一步冷卻至70℃后,再經變換氣水冷器(E-2007)用循環水冷卻至40℃后進入變換氣分離器(S-2002),分離液相后的3.30MPa變換氣(約40℃)送脫硫、脫碳系統。

2 存在問題

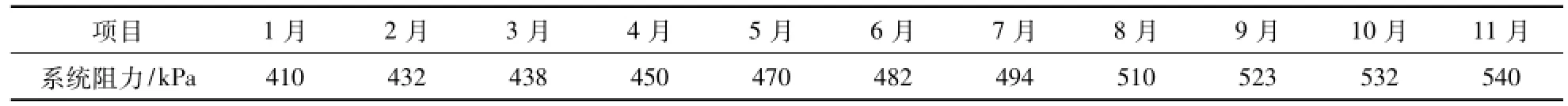

(1)隨著運行時間延長,全低變系統阻力增大很快,系統負荷受到很大影響,各項消耗大幅上升。2013年1月至11月全低變系統阻力統計見表1。

表12013 年1月至11月全低變系統阻力統計

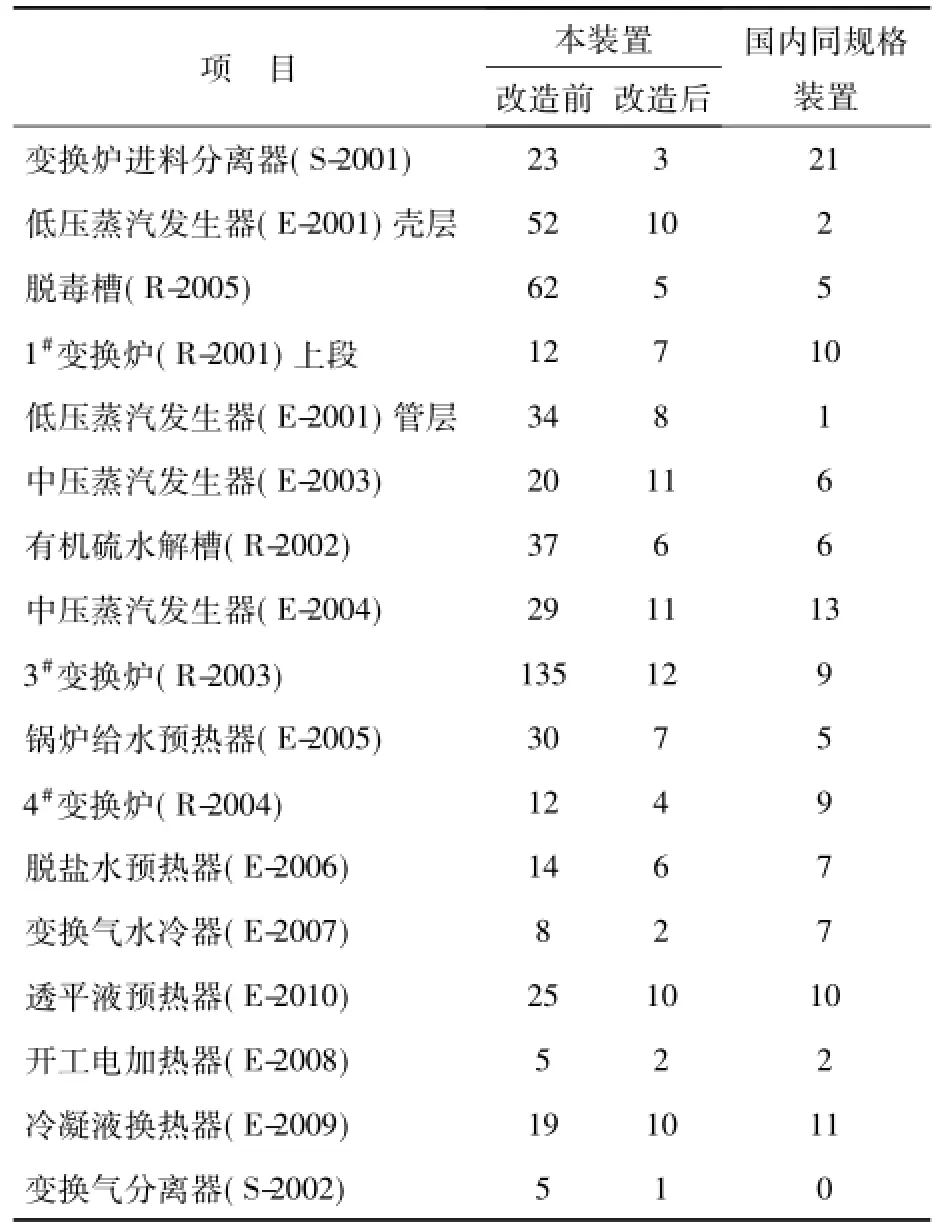

(2)經考察,本氨醇裝置全低變系統阻力與國內同規格的氨醇裝置相比,本氨醇裝置全低變系統各設備的阻力均明顯偏高(表2)。

3 原因分析及改造目標

該氨醇裝置全低變系統阻力越來越大,主要問題表現在低壓蒸氣發生器(E-2001)管程、噴水凈化器(S-2005)、脫毒槽(R-2005)、3#變換爐(R-2003)、變換爐進料分離器(S-2001)等設備。經過研究、討論,準確分析設備阻力大的原因并制定相應改造目標(見表3)。

4 技術改造措施

(1)更換脫毒槽(R-2005)內件(內件包括集氣盒、分離器、托篦及絲網和壓篦及絲網)及其吸附劑,擴大集氣盒孔徑(Φ10mm)。2013年10月停車以前,脫毒槽(R-2005)的阻力升高至71kPa。本次技術改造時,在打開人孔蓋和取出壓篦后,絲網上存在1層約20mm厚的煤灰,已經完全堵住了絲網孔眼,將表面積灰清理后才可看見絲網。

由于粗煤氣帶塵量大、氣質差,吸附劑吸附能力達到飽和狀態,故更換了吸附劑,并將集氣盒孔徑由Φ10mm擴大至Φ12mm,大大降低了脫毒槽(R-2005)的阻力。

表2 本氨醇裝置全低變系統各設備阻力與國內同規格裝置相比kPa

(2)卸出3#變換爐(R-2003)內催化劑,過篩后重新裝填,集氣盒孔徑由Φ10mm擴大至Φ12mm;底部瓷球全部棄用,在催化劑下部原瓷球堆填高度處,用∠14角鐵加工1層支撐篦子取代瓷球,徹底解決了因瓷球粉化造成阻力大的問題。

(3)扒出噴水凈化器(S-2005和S-2006)內瓷球,棄用,并裝填不銹鋼鮑爾環,徹底解決設備阻力大的問題。

(4)由于要控制2#變換爐進口氣體溫度,造成E-2003的氣相出口閥不能完全打開,副線閥長期處于手動全開狀態,不能進行調節。為此,拆除中壓蒸汽發生器(E-2003)的副線調節閥,并用直管段過渡,以降低E-2003阻力。

(5)在正常生產中,透平液預熱器(E-2010)阻力達25kPa。為此,在滿足工藝控制要求的情況下,增設透平液預熱器(E-2010)副線以降低其阻力。

表3 設備阻力大的原因分析及改造目標

(6)對低壓蒸汽發生器(E-2001)進行拆檢后,發現其泄漏量較大,為此,更換低壓蒸汽發生器(E-2001)泄漏的列管(Φ19mm×2mm,占總管數的60%),避免粗煤氣竄入變換氣中,消除低壓蒸汽發生器(E-2001)的設備隱患,以降低后工序阻力。

(7)煤灰沉積在變換爐進料分離器(S-2001)絲網除沫器中,導致分離效果差,為此,采取反復加水、連續浸泡絲網除沫器4~6h后,再通入氮氣連續鼓吹,加快煤灰從絲網除沫器脫離,直至排出干凈的水為止。

5 改造效果

通過實施以上技術改造措施,全低變系統阻力明顯下降,系統阻力由540kPa降至240kPa以下,改造前、后部分設備阻力大幅下降(見表2)。由于阻力下降,液氮洗系統出口合成氣壓力由原2.40MPa提高至2.55MPa,降低了合成汽輪機的蒸汽消耗,蒸汽消耗由原來31000kg/h降低至29000kg/h。按年有效生產時間320d、4.9MPa蒸汽成本150元/t計,則年可節約資金230.4萬元。由于變換系統阻力降低,進甲醇洗系統進口壓力由原2.6MPa提高至2.8MPa以上,提高了甲醇的吸收效果,甲醇循環量由230m3/h降至210m3/h。由于甲醇循環量的減少,降低了甲醇洗系統冷量損失、甲醇消耗及各泵的動力消耗。

該氨醇裝置從2013年11月投運至今,運行情況良好,系統阻力大幅下降,有效降低了機泵類設備的動力消耗,完全達到了預期的改造效果。

2014-12-01)