提高折彎件角度精度的分析研究

馬久華

摘要:折彎是板料成型中一種常用的工藝方法,在折彎件成型過程中,折彎設備、板材性能、操作過程都對折彎件的精度產生影響。通過對六種常見折形進行不同材質、厚度的折彎實驗并記錄數據,從中分析影響折彎件角度精度的因素,提出相應措施以控制折彎誤差,提高折彎零件的角度精度。

關鍵詞:折彎 影響因素 角度精度 控制

1.前言

一臺常規自卸車型中,折彎工件的數量占自制件總數量的49%左右,而折彎工件作業指導書中對于90°的折彎件要求制作角度為89°~90°,對于側板橫梁、豎梁和底板橫梁這樣的小件,1°的誤差會導致橫向偏移量為1-2 mm(如圖1)。這種偏移會造成焊縫增大、浪費焊材,并且會降低焊接強度,影響產品質量。因工件未能達到既定的角度,焊接機器人無法尋位,這將成為推行自動化焊接的阻礙。對于有些工件,角度誤差會給后續的裝配工作帶來很大麻煩,嚴重影響企業的生產效率。因此,提高折彎件角度精度,對提高產品外觀、質量、生產效率及推動自動化作業都具有十分重要的意義。

2.折彎實驗準備及實驗數據記錄

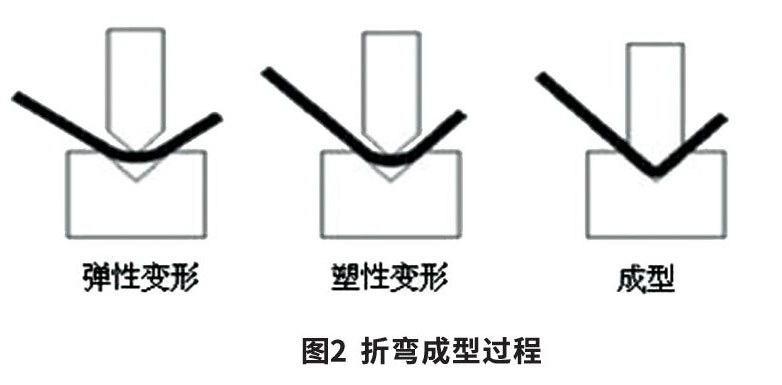

對于常溫下的折彎件(如圖2),板料產生的總變形是由塑性變形和彈性變形兩部分組成。當外力去除之后,彈性變形會完全消失,而塑性變形會保留下來。彈性變形的消失導致工件的折彎角度與上模壓緊時不一致,這種現象稱為折彎件的回彈。

2.1實驗準備

2.1.1實驗設備

實驗設備分別為QCl2Y-16×2500液壓擺式剪板機;WEH-160/3100液壓板料折彎機(上模尖端角度為78°,圓角半徑R=2 mm;下模角度為76°,圓角內外半徑分別為R=3 mm、5mln);WEH-250/3100液壓板料折彎機(上模尖端角度為88°,圓角半徑R=2mm;下模角度為76°,圓角內外半徑分別為R=5mm、8 mm)。后兩種折彎機能滿足不同規格、厚度和材質的板材的折彎需求。

2.1.2試樣剪板、折彎及數據記錄

表1為通過對Q345B和T700兩種材質、不同厚度的板材(寬×長×厚)試樣進行剪板折彎后的六種折形折彎角度的數據記錄。其中,a為某一厚度的板材所能折出的最小折邊(不同厚度板材的最小折邊各不相同),80 mm為Q345B和T700兩種材質折彎件槽寬100 mm時所能折出的最大高度。將試樣剪板折形成六種典型形狀,在折彎完成時立即固定折彎機上模,測量折彎角度,然后取出工件,在同一位置再次測量上模離開后的折彎角度,所得差值即為回彈角度a。

2.2折彎數據曲線圖

因折形一和折形二折彎兩次,考慮折彎次數對折彎件回彈角度的影響,首先分析后四種折彎一次的折形板材厚度對回彈角度的影響(如圖3、圖4)。

3.實驗分析

3.1實驗理論分析

從圖3和圖4可以看出,無論哪一種折形、材質,回彈角度的大小都不隨板材厚度線性變化。

因實驗所用鋼板屬于屈服現象明顯的材料,在折彎的整個過程中,隨著壓力的增加,其變化過程可以近似地由圖5應力.應變曲線的o-k表示。其中,Oa段表示彈性變形階段,aa'段表示滯彈性階段(不能完全回到原來位置),db段表示微塑性變形階段,bc段表示屈服階段(c點為屈服點),cd段表示塑性硬化階段(d點為發生形變點,a為材料能承受的最高應力)。

若在豇點卸除外力,則沿直線kO,回到o1,ko1∥Oa,o1o2代表消失了的彈性變形,oo1表示不再消失的塑性變形,材料的屈服強度越大,o1o2對應的值也會越大,消失了的彈性變形即是產生回彈的原因。由此可見,材料的屈服強度是影響折彎件回彈角度的主要因素,屈服強度越大,回彈角度越大。

3.2實驗數據分析

將圖3和圖4兩種材質進行對比可知,在其他條件完全一致時,除折形五部分數據存在出入外,T700高強板的回彈角度大于Q345B錳板的回彈角度,與理論分析結果一致;當板材厚度同等增加時,回彈角度為減小趨勢,且T700高強板這一趨勢比較明顯。而對于同一種材質,隨著板材厚度的增加,其屈服強度減小。

在圖3和圖4中,在其他條件完全一致時,對折形三和折形五、折形四和折形六曲線分別進行比較,可知折彎角度增加,回彈角度增加;對折形三和折形四、折形五和折形六曲線分別進行比較,則彎角兩邊尺寸相差明顯,回彈角度減小。同樣,在其他條件完全一致時,將表1中的折形一、折形二前后兩次折彎數據進行比較,得到折彎次數增加,回彈角度減小。

3.3影響實驗數據因素分析

3.3.1板材使用面及方向的影響因素

板材厚度均為8 mm的T700高強板,板材折彎面不同,折彎件的外觀差異明顯如圖6。首先,板材剪切的斷面明顯地分成四個特征區,即圓角帶、光亮帶、斷裂帶與毛刺區,圓角帶和光亮帶的性能優于斷裂帶,兩個工件折彎時光亮帶朝向不同。當光亮帶朝上時,折彎件外側斷裂,回彈角度減小,但影響工件外觀及強度,光亮帶朝下時,回彈角度增加,折彎件外觀平滑。其次,鋼板軋制過程中,通常縱向變形較大,橫向變形較小,鋼板內組織結構和結構的方向受到橫縱向變形差異的影響,導致橫縱向性能存在差異,縱向性能更好。如果折彎線與材料的軋制方向相同如圖7,材料的端部與中央部位的板厚及抗張力不均,影響折彎件的角度精度及外觀。

3.3.2板材切割方式的影響因素

折彎時,變形區各單元段之間相互約束,縱向變形受到阻礙。在內層產生縱向壓應力,外層是縱向拉應力,這兩個拉壓相反的應力形成縱向力矩。它是板料在折彎機上折彎時,為了保持折彎件縱向與模具對應的縱向線一致所需的力矩。當折彎力撤除后,縱向力矩消失,變形區各金屬層隨即回彈,在縱向形成與縱向力矩相反方向的彎曲,即撓曲。實驗所用板件由剪板機剪切而成,撓曲方向如圖8(a)所示。在實際生產中,異形折彎件的板件是由數控等離子切割得到的,數控等離子切割會導致工件溫度分布不均勻,折彎時撓曲變形量較大,且與剪切后折彎的工件撓曲方向不一致。

3.3.3滑塊及工作臺撓曲變形的影響因素

折彎機的滑塊及工作臺彈性變形導致的壓力不均勻分布,會造成滑塊及工作臺撓曲變形。分析折彎機工作臺受力情況,得其上表面的變形曲線為:

從該函數可以看出,工作臺上表面變形曲線是一條四次曲線,這樣的撓曲變形就是引起工作臺壓力分布不均勻的原因。折彎機由于兩個工作缸在滑塊兩端加壓,而折彎工件的變形合力偏于中間,因此,滑塊和工作臺連同上下模一起發生撓曲變形(如圖9),使得板料沿模具刃口長度方向上各點受力不均,且因為實驗需要測量上模離開前的折彎角度,只能將板材放在折彎機的兩側進行折彎,板件受力不均勻現象明顯,影響折彎件角度精度。

3.3.4折彎模具的影響因素

折彎設備使用要求規定,折彎下模槽口寬度選擇,一般應為板厚的8~10倍寬。槽寬小于該范圍,會導致折彎件出現裂紋,嚴重時可損壞折彎設備;槽寬大于該范圍,拉伸面積變大導致折彎工件的圓角半徑較大,回彈角度增加;選擇較大圓角半徑的上模或上模磨損導致圓角半徑增大,會使彎曲變形區變大,其中彈性成分也隨之增大,卸載后回彈角度增加;模具發生變形導致刃部的直線度不均勻,造成各部分角度不一致。

3.3.5其他影響因素

a.材料表面質量差異導致材料表面的凸起影響折彎件的角度精度。

b.從產品質量證明書得知,相同材質、厚度的板材,熔煉過程中化學成分并不完全一致,導致板材熔煉過程中化學成分差異引起屈服強度的差別,因此,對于材質、厚度、折彎形狀及尺寸完全一致的折彎件,回彈角度并不完全一樣。

c.在折彎過程中,隨著設備工作時間的延長,機床溫度會明顯變化,機床溫度的變化會引起折彎角度的偏差。

d.在板材長度方向上,由于化學成分、內部組織結構和幾何形狀的變化,實際需要的折彎壓力并不完全一致,而液壓板料折彎機不能自動調整壓力并且通過壓力變化自動調整下死點位置,因此折彎件長度方向精度不一致。

e.由表1折彎角度數據可以看出,折彎工件的角度與實驗要求有一定偏差,而實際生產中制作出的折彎工件與圖紙尺寸相差很小,說明操作者經驗也存有差異,即操作者調節折彎機壓力是根據經驗調節,因折彎回彈角度難以把控,所得折彎件的角度精度具有隨機性。

4.結論

通過實驗分析,總結出影響折彎件角度精度的因素有板件的材質、厚度、折彎角度、折彎次數、力學性能、板材使用方向、板材的切斷方法、設備使用及上下模選擇情況、操作者經驗等,在日常操作中,對折彎件的角度可根據以下幾點進行控制。

a.在圖紙設計過程中,且滿足結構、強度、外觀要求的前提下,采用能減少折彎回彈角度的方案,如選用屈服強度較小的材料、減小折彎角度、加大彎角兩邊尺寸差等。

b.控制板材的切斷方法,首選剪板機剪切,當剪板機無法實現時再選擇數控仿形切割。

c.剪板或仿形排料時,加強對板材使用方向的把控,保證折彎時折彎線方向與軋制方向垂直或成45~。

d.折彎之前,可對每塊板剪下的廢料進行試折,以便對折彎壓力經驗值進行適當調整,避免因化學成分變化導致的屈服強度變化影響折彎件的角度精度。

e.根據板材厚度選擇合適的下模槽寬和上模圓角半徑進行折彎。

f.折彎時,將斷面的光亮帶朝下,調節好壓力,一次折彎成型,避免因二次折彎影響折彎件的角度精度。

g.選擇自動化的折彎設備,要求設備具有自動計算折彎壓力、全長自動壓力控制、溫度補償、撓度補償等功能。