基于全耦合技術的船體結構碰撞性能研究

劉昆,王自力,張延昌,唐文勇

(1上海交通大學海洋工程國家重點實驗室,上海200240;2江蘇科技大學船舶與海洋工程學院,江蘇鎮江212003)

基于全耦合技術的船體結構碰撞性能研究

劉昆1,2,王自力2,張延昌2,唐文勇1

(1上海交通大學海洋工程國家重點實驗室,上海200240;2江蘇科技大學船舶與海洋工程學院,江蘇鎮江212003)

由于船舶碰撞問題的復雜性,通常是將船舶碰撞的外部機理與內部機理分開研究。作者基于“全耦合”分析技術,建立撞擊船與被撞船整船模型,成功解決了船體與流場、撞擊船與被撞船的耦合。此外,考慮撞擊船與被撞船同步損傷,將內部機理同外部機理同步分析。通過數值仿真計算,分析了碰撞后撞擊船與被撞船的運動、能量轉化以及碰撞力、損傷變形及各構件的吸能情況。另外,開展多種碰撞工況計算研究,得出了便于工程應用的極限撞速曲線,為后續的船舶碰撞研究提供了技術支撐。

船舶碰撞;同步損傷;全耦合分析技術;極限撞擊速度;數值仿真

0 引言

船舶碰撞是一種復雜的非線性動態響應過程,它具有非常明顯的動力特性,而且碰撞區構件一般都要迅速超越彈性階段而進入塑性流動狀態,并可能出現撕裂、屈曲等各種形式的破壞或失效[1-3]。船舶碰撞時間短、沖擊載荷大,具有一定的復雜性。對于船舶碰撞的研究,以往通常是將船舶碰撞的外部機理與內部機理分開研究[4]。外部機理著重處理撞擊船和被撞船的外部動力學,碰撞中的能量耗散被整體化地視為兩船的動能損失,而內部機理則側重于分析各種船舶結構的碰撞響應、吸能機制和損傷變形。

在船舶碰撞的有限元分析中,可以采用3種不同的方法進行:附連水質量法,流—固耦合法,等效船體梁法[5]。流—固耦合是目前最準確的仿真方法,國內王自力和顧永寧[6]在分析顯式非線性有限元基本理論和關鍵技術的基礎上,探討了船舶動力學過程的數值仿真方法,解決了水和船體之間的相互作用問題,并對碰撞過程中船體的力學性能進行了分析,獲得并討論了碰撞力、能量吸收和損傷變形的時序結果。但是受到計算機軟硬件的限制,流—固耦合法往往需要花費大量的計算機時間。

隨著計算機軟硬件技術的不斷升級發展,有限元技術的日益進步和成熟,顯式有限元數值仿真技術在船舶碰撞問題的研究中逐漸受到重視,基于全耦合技術的船體結構碰撞研究變得逐步可行。本文主要利用MSC-Patran軟件建立碰撞模型,利用非線性瞬態動力學分析軟件MSC-Dytran求解分析,基于全耦合技術背景研究了某多用途船的碰撞性能。

1 全耦合數值仿真技術及船體碰撞模型

本文的全耦合船體碰撞技術指的是基于現有的有限元數值仿真技術,盡可能考慮船舶碰撞過程中周圍流場、自身結構等諸多影響因素,最大限度地模擬船舶碰撞真實場景的一種有限元數值仿真方法。

1.1 流—固耦合

船舶作為重要的水上交通運輸工具,在其現實碰撞過程中必然受其周圍水域影響。流—固耦合的目的就是為了讓歐拉網格中定義的材料與拉格朗日網格中定義的材料發生相互作用。如果不定義耦合關系,即使拉格朗日單元恰好處在歐拉網格范圍內,也不會對歐拉材料的流動產生任何影響,同時自身也不會受到任何來自歐拉材料的力的作用。根據MSC-Dytran程序的要求[7],耦合面應當是封閉的,而且必須具有正體積,這就要求所有的面段的法線方向指向外面,封閉的耦合面至少要與一個歐拉單元相交,否則歐拉網格看不到耦合面,耦合不會發生。

1.2 接觸算法

撞擊船與被撞船結構相互作用通過接觸算法來實現。在可能發生接觸作用的結構之間定義接觸面,接觸面能有效地模擬相撞結構之間的相互作用,并允許結構之間連續不斷地接觸和滑動。計算中采用的是主從面接觸算法,在求解的每一時間步,檢查從屬節點的位置坐標,看它是否已經穿透主面,如果還沒有穿透,則計算工作不受影響地繼續進行;如果已經穿透,則在垂直于主面的方向上施加一作用力,以阻止從屬節點的進一步穿透[7]。

受滑動的影響,接觸面之間可以有摩擦力。對于動態碰撞摩擦問題,采用經典的庫侖摩擦定律來進行摩擦力的近似計算[6]。摩擦因數按下式計算:

式中:μs為靜摩擦因數;μk為動摩擦因數;β為指數衰減系數;υ為主、從面之間的相對滑行速度[7]。

1.3 數值仿真模型技術

有限元模型的細致能夠更真實地反映碰撞過程,然而過于復雜細致的模型不僅會增加建模工作量,還可能會導致仿真計算的規模超出計算機的內外存限制,使計算無法進行。因此,在滿足一定工程精度的前提下,有必要對船舶結構進行適當合理的簡化:

(1)結構范圍選取。一般研究撞擊船船艏垂直撞擊被撞船舷側,對于撞擊船來說一般取防撞艙壁之前的結構作為碰撞區域,被撞船舷側上的碰撞區域一般取為撞擊點前后各半個艙的區域;

(2)結構構件的簡化。由于碰撞過程中只有碰撞區結構發生彈塑性大變形,故建模時僅將這部分結構作為可變形體處理,而對于不發生任何變形的非碰撞區船體結構則視其為剛體,以進一步節約CPU時間。對于碰撞接觸區的結構,由于在碰撞過程中將發生大的塑性變形和損傷破壞,對其進行準確細致的描述是完全必要的。但是接觸區域尺寸相對很小的構件,如小肘板、窄翼緣板、具有開孔的肋板等,網格劃分時會有極小尺寸的單元出現,使積分步長大大減小,影響到整個仿真計算的效率。所以,本文對上述接觸區的結構進行了適當的等效處理。

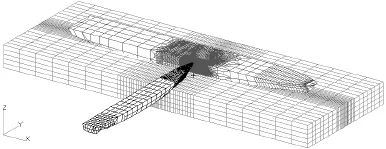

圖1所示為撞擊船以8 kns的航速撞擊多用途船碰撞場景,兩船均為滿載,初始撞擊位置為被撞船第一層甲板(1甲板)與第二層甲板(2甲板)間的單殼舷側處。

圖1 碰撞方案Fig.1 Collision case

撞擊船,由于其在垂直對中碰撞運動中主要是縱移(Surge),船體周圍水的影響相對很小,所以直接采用附連水質量來加以處理,附連水質量取撞擊船的0.04倍[8]。被撞船考慮周圍水域影響,流場沿被撞船的寬度方向取3倍船寬,船長方向取1.5倍船長,高度方向取2倍吃水。有限元模型見圖2所示,表1為兩碰撞船舶主要參數[9]。

圖2 碰撞有限元模型Fig.2 FEM model of collision

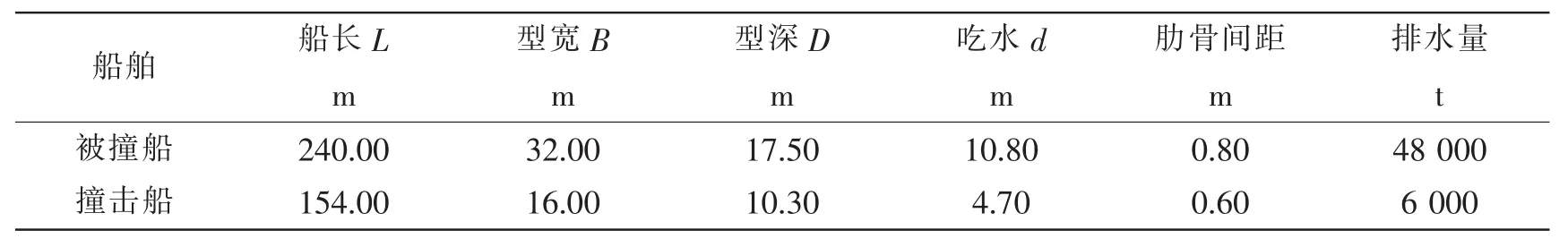

表1 碰撞船舶主要參數Tab.1 Parameters of ship collision

被撞船舷側碰撞區域有限元網格特征長度為0.4 m,最大塑性應變取0.19[10]。由于船用低碳鋼的塑性性能對應變率是高度敏感的,其屈服應力和拉伸強度極限隨應變率的增加而增加,所以在材料模型中引入應變率敏感性的影響,以考慮碰撞問題的動力特性。采用船舶碰撞中常用的Cowper-Symonds本構方程,對于普通低碳鋼選取D=40.4,q=5[5-6,10-11]。

2 碰撞性能分析

2.1 相撞船運動

船舶碰撞運動是典型的三維六自由度運動,包括縱移(surge)、橫移(away)、升沉(heave)、搖艏(yaw)、橫搖(roll)和縱搖(pitch)。船舶碰撞過程中不同的碰撞工況會導致六自由度不同程度的運動,形成了相撞船舶不同的運動狀態。

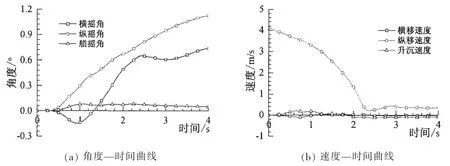

圖3 撞擊船運動曲線Fig.3 Curve of strike ship movement

圖4 被撞船運動曲線Fig.4 Curve of struck ship movement

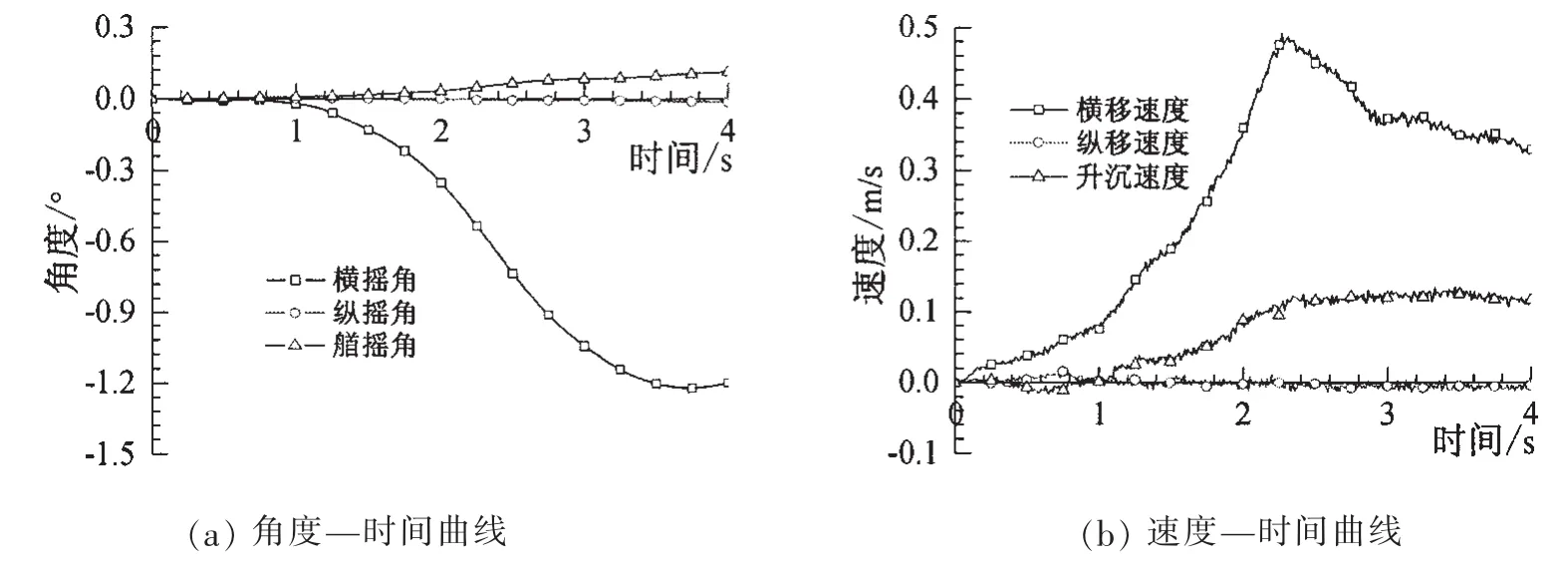

圖3、4所示分別是碰撞過程中兩相撞船舶的運動趨勢,以右手準則定義角度方向。圖3反映的是碰撞過程中撞擊船隨時間的運動狀態,圖中撞擊船以縱向運動為主,并伴隨有一定的縱搖和橫搖,其橫向和垂向速度較小、運動不明顯。圖4中顯示的是被撞船舶的運動情況,可以明顯地看到,碰撞過程中,被撞船以橫搖為主,并伴隨著艏搖。從兩個圖中的速度曲線可以看到,撞擊船隨著碰撞的進行速度逐漸減小,被撞船速度逐漸增加,在2.36 s時兩者速度大小相當,此后被撞船速度呈減小趨勢,主要是隨著碰撞的結束,被撞船受到水的阻尼作用速度逐漸減小。

2.2 損傷變形

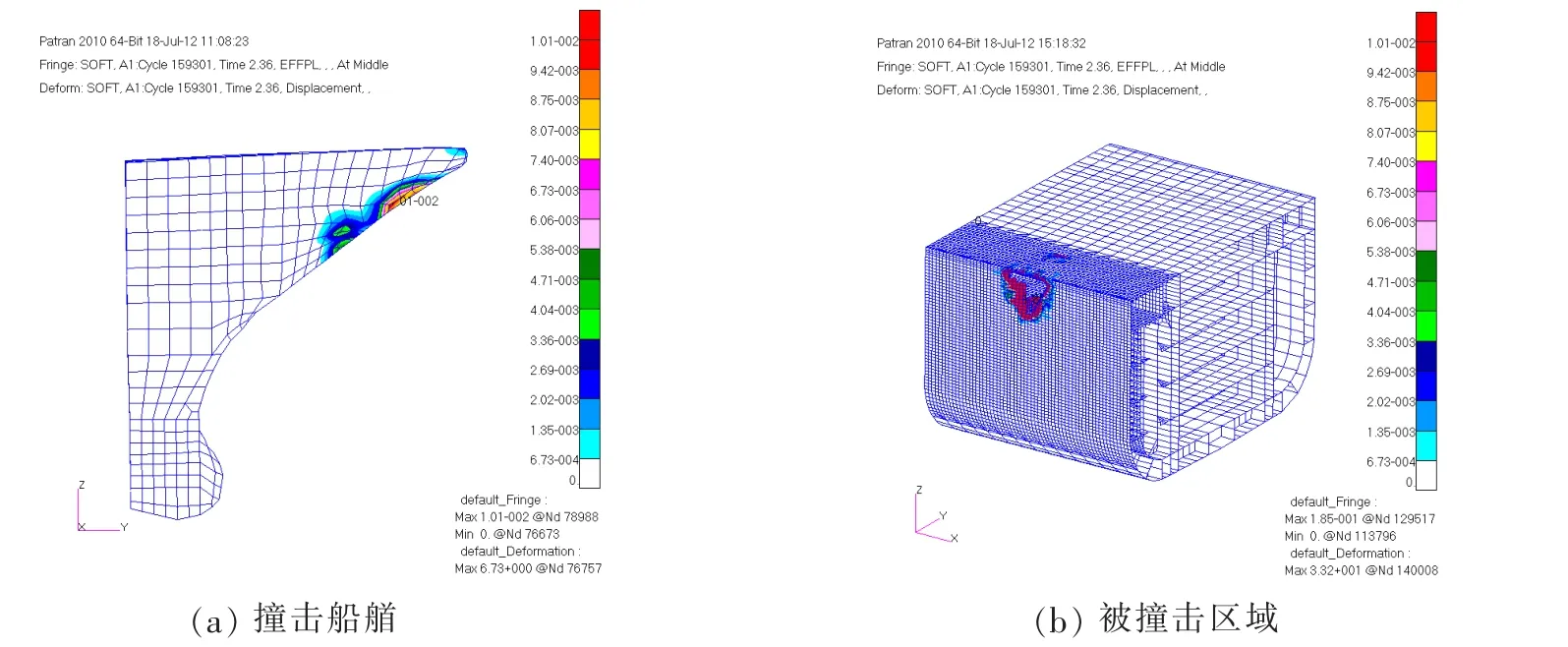

圖5 變形損傷圖Fig.5 Damage deformation

船舶碰撞中船舶破損往往導致貨物泄露,船舶進水,直接影響到船舶的生命力和海洋的環境,因此對于船舶破損情況的研究有其重要的意義。圖5所示為碰撞結束后撞擊船艏和被撞船舷側位置的損傷變形情況。從圖5中可以看到撞擊船艏損傷程度很小,這是由于撞擊船艏比較尖銳,導致其相對剛度變大,損傷程度小。在被撞船舷側損傷變形圖中可以看到舷側的破口形狀呈三角形,而且在非碰撞區域結構變形不明顯,這也直觀地說明了舷側破口大小及形狀很大程度上取決于撞擊船艏形狀,船舶碰撞損傷具有明顯的局部性。

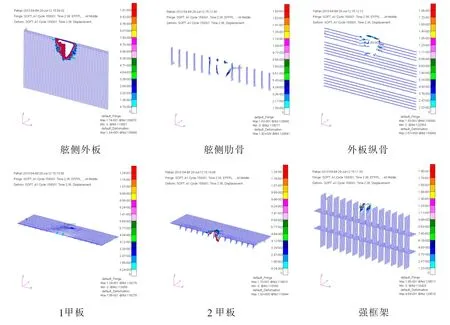

碰撞區域主要構件損傷變形如圖6所示,從圖中可以看到,碰撞區域結構進入塑性流動狀態,并出現撕裂、屈曲等各種形式的破壞或失效,其中碰撞區域的舷側外板、肋骨、縱骨以及2甲板損傷嚴重,1甲板出現變形,強框架在碰撞區域內結構出現損傷,其余構件無明顯變形。

圖6 主要構件損傷變形Fig.6 Damage deformation of structures

2.3 能量耗散

根據能量守恒原理,在碰撞過程中,船舶的撞擊動能(包括附連水質量所提供的動能)將轉變成以下幾種能量:相撞船舶的彈塑性變形能、相撞船舶的剩余動能、水的動能及內能、構件之間摩擦引起內能及軟件計算產生的沙漏能等。

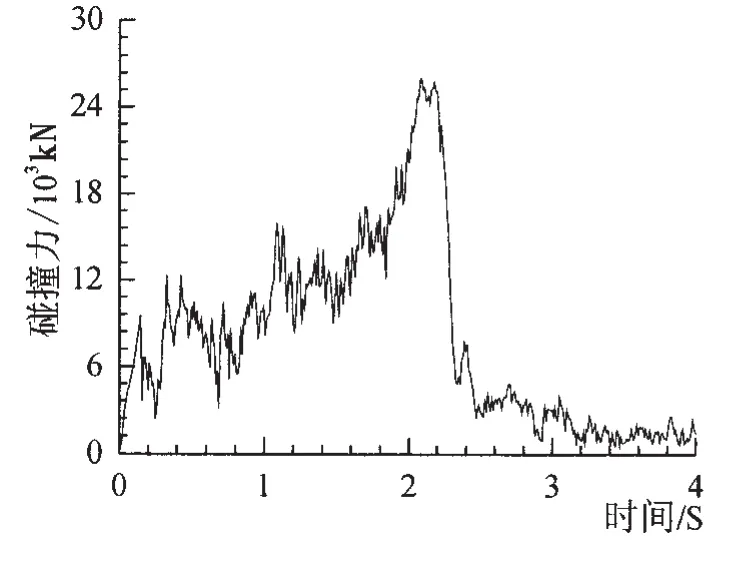

圖7 碰撞力—時間曲線Fig.7 Curve of collision force-time

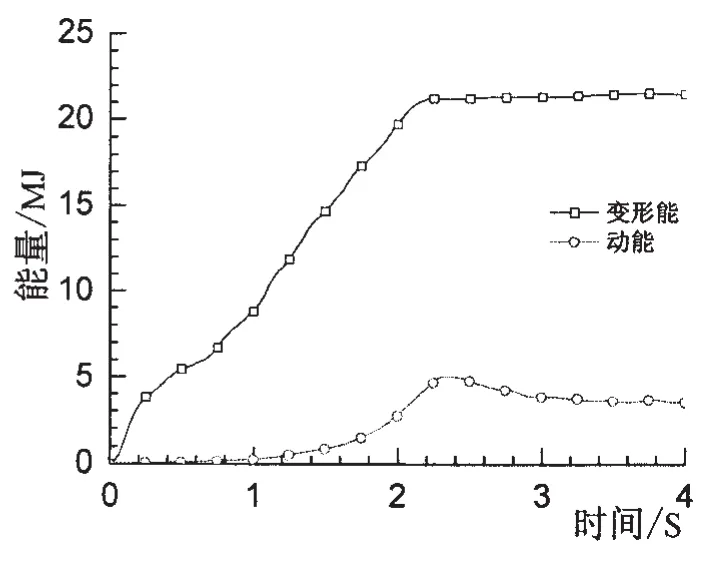

圖8 能量—時間曲線Fig.8 Curve of energy-time

圖7顯示了船舶碰撞過程中的碰撞力狀態。從圖中可以看出:碰撞力具有很強的非線性特征,在碰撞過程中的不同階段船體結構出現了不同程度的卸載,其每一次卸載都代表了某種構件的失效和破壞。從碰撞力曲線上可以看到碰撞力在2.23 s之前逐漸增加,2.23 s到達最高點后隨之急劇下降,當其在2.36 s達到一個較低點后開始處于一個相對穩定的振蕩過程。這是由于開始階段,前傾的艏柱與舷側碰撞接觸面積很小,產生的碰撞力也相對較小,隨著碰撞的一直進行,撞深不斷增加,接觸面積也在增大,參與碰撞的構件增多,傾斜艏柱產生的碰撞力越來越大;碰撞結束后,撞擊船與被撞船粘在一起,因為慣性和周圍水域的作用,兩船之間會存在著振蕩和擦碰,因此在理論上的碰撞結束時刻碰撞力并沒有迅速衰減為零。由此可以判斷,船舶碰撞的結束時刻為2.36 s。

被撞船塑性變形能和動能變化情況如圖8所示,從圖中可以看到約在1 s前,被撞船塑性變形能遠遠大于構件的動能,1 s后被撞船的動能逐漸增加,這主要是由于船舶碰撞過程是一個短時間的、復雜的非線性動態響應過程,船舶構件的破壞先于船舶的運動,反映出被撞船的運動具有一定的滯后性[10],這一點從圖4(a)中橫搖角變化也可以得到反映。碰撞結束后變形能基本無變化,動能逐漸減小,周圍流體的阻尼逐漸起主導作用使船舶運動速度緩慢減小。

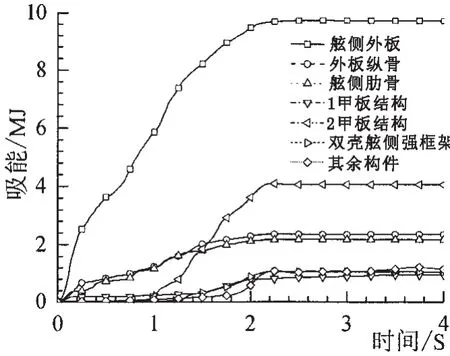

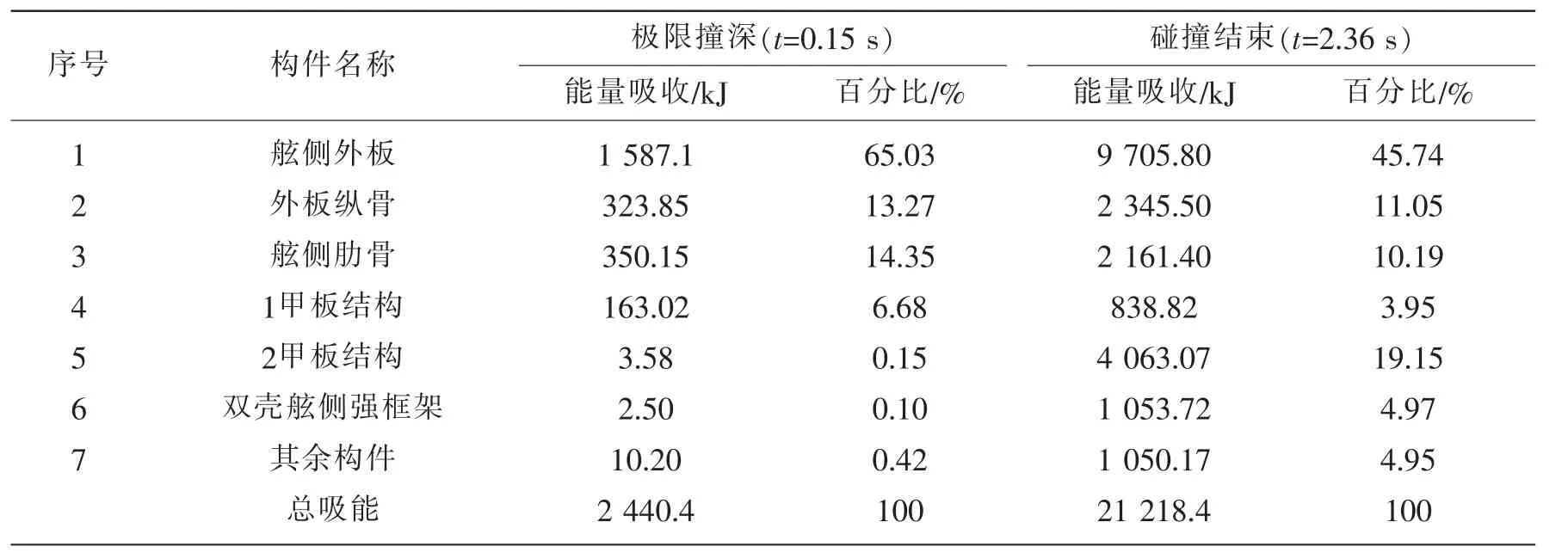

被撞船的能量吸收是船舶碰撞分析時反映結構碰撞性能的重要指標。圖9表示的是碰撞過程中被撞船主要構件吸能隨時間變化曲線,表2所列的是外板破裂(極限撞深)時刻和碰撞結束時刻各構件的吸能情況。

圖9 構件吸能—時間曲線Fig.9 Curve of energy absorption-time

表2 舷側各構件吸能情況Tab.2 Energy absorption of side structures

綜合以上可以看到:(1)舷側外板是最主要的吸能材料,在極限撞深時占其所在艙室舷側結構總吸能的65.03%,在碰撞結束時占其所在艙室舷側結構總吸能的45.74%。(2)2甲板結構約在1 s后吸能增加,并明顯超過縱骨與肋骨的吸能,這說明隨著碰撞的深入,撞擊船艏與2甲板結構作用導致其吸能增加。(3)從吸能隨撞深變化關系曲線中可以看到,總吸能隨撞深變化剛開始上升較慢,隨后逐漸變快,這主要是由于撞擊船尖銳的艏柱剛開始時與被撞舷側接觸區域較小,隨著撞擊的不斷深入,接觸區域越來越大,碰撞力也在不斷升高。國內張延昌、劉昆、王自力等[13-14]對不同形式船艏碰撞性能進行了研究,表明形式及剛度對船舶碰撞安全性會產生影響,撞擊船艏部與被撞船舷側的接觸面積越大,舷側結構吸能越多,其碰撞安全性也就越高。因此,若對于碰撞接觸面積較大的撞擊船艏,不同撞擊角度下的舷側吸能效果會體現得更加明顯。

3 極限撞擊速度

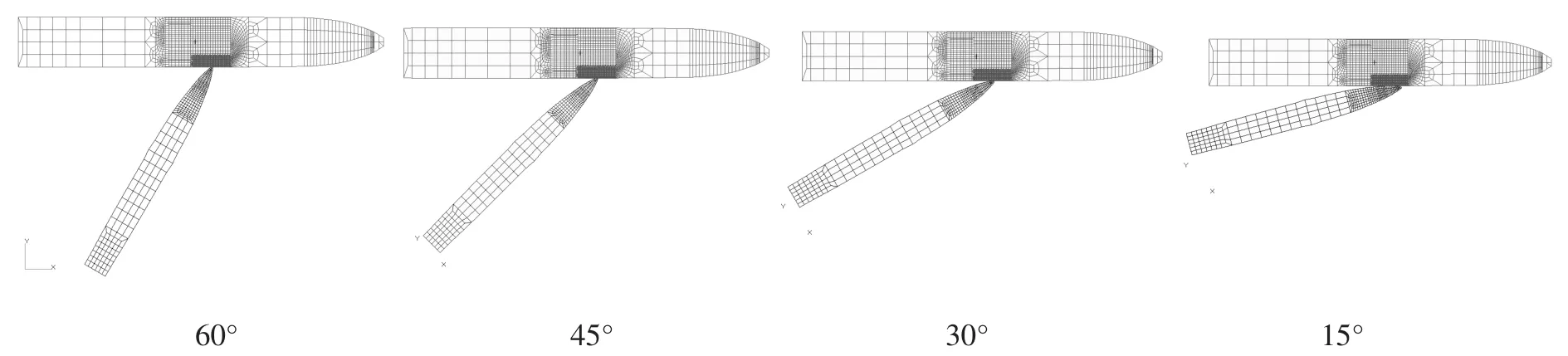

船舶碰撞的初期,能量的耗散主要是轉化為被撞擊區結構的變形能,不同的撞擊工況,結構破壞形式不同,也必然導致其所對應的極限撞擊速度的不同。如圖10所示,本文除對垂直對中撞擊研究外還對撞擊角度為60°、45°、30°和15°下極限撞擊速度進行了研究,以外板出現破裂作為判定準則,得到圖11所示極限速度曲線。

圖10不同撞擊角度視圖Fig.10 Scene of different collision angle

圖11 反映了不同撞擊位置下極限撞擊速度隨撞擊角度變化趨勢。從曲線可以看出90°撞擊下船舶極限撞擊速度最小,為最危險情況。撞擊角度大于50°時撞擊角度對極限撞擊速度影響較小,隨著撞擊角度的不斷減小,被撞船舶承受的極限撞擊速度明顯提高。圖中將曲線上下部分分為區域I及區域II,可以知道,在區域I內不同撞擊角度所對應的航速對于被撞船來說是安全的,而對于區域II內的航速則是會使被撞船發生破裂的。另外,如果計算有一定大小破口的極限撞速曲線,該曲線變化趨勢會與本曲線一致,但其位置將位于本曲線上方,這樣的話,會分為三個區域,下面曲線以下、上面曲線以上以及兩曲線之間,以下部分的航速對于被撞船來說是安全的,以上部分肯定是危險的,而兩曲線之間的會使被撞船發生破裂,但破口會在允許的最大破口以內,需要具體分析。同樣,不同撞擊位置也會有類似兩根曲線,同樣可以根據曲線所劃分的區域進行判斷。這一方面有利于指導我們快捷地開展耐撞性能評估,另一方面也可以幫助我們查找碰撞事故原因,重現碰撞事故場景。

4 結論

(1)在船舶垂直對中碰撞中,撞擊船主要以縱移為主,伴隨著縱搖和橫搖;被撞船主要是橫搖、橫漂為主,伴隨著艏搖與垂蕩。

(2)全耦合的船舶碰撞過程中,同以往的研究結果相似,船體損傷表現出有明顯的局部性。與被撞船的舷側結構損傷程度相比,撞擊船艏相對剛度較大,結構耐撞強度增強,損傷變形較小。能量耗散中,碰撞區域構件的塑性變形吸收了大部分能量,其中舷側外板是主要的吸能構件,改善舷側外板的吸能對于提高對船舶的耐撞性能會有明顯效果。

(3)隨著撞擊角度的不斷減小,被撞船舶承受的極限撞擊速度明顯提高。因此,在船舶日常避碰中,通過減小兩相撞船的撞擊角度能夠大大減小船舶碰撞的危險性。

(4)采用全耦合的數值仿真技術有效分析了撞擊船與被撞船的運動及能量轉化以及碰撞力、損傷變形情況及各構件的吸能情況,隨著今后計算機技術的不斷更新和進步,將會是一種可取并且實用的船舶碰撞仿真技術。

[1]Paik J K,Petersen P T.Modeling of the mechanics in ship collisions[J].Ocean Engineering,1996,23(2):107-142.

[2]胡志強,崔維成.船舶碰撞研究機理與耐撞性結構設計研究總綜述[J].船舶力學,2005(2):131-142. Hu Zhiqiang,Cui Weicheng.Review of the researches on the ship collision mechanisms and the structural designs against collision[J].Journal of Ship Mechanics,2005(2):131-142.(in Chinese)

[3]王自力,顧永寧.船舶碰撞研究的現狀和趨勢[J].造船技術,2000(4):7-12. Hu Zhiqiang,Cui Weicheng.The status and trend of the research on ship collision[J].Shipbuilding Technology,2005(2): 131-142.(in Chinese)

[4]Zhang Shengming.The mechanics of ship collisions[D].Denmark:Department of Naval Architecture and Offshore Engineering,Technical University of Denmark,1999.

[5]江華濤,顧永寧.整船碰撞非線性有限元仿真[J].上海造船,2002(2):16-21. Jiang Huatao,Gu Yongning.Numerical simulation of ship-ship collision[J].Shanghai Shipbuilding,2002(2):16-21.(in Chinese)

[6]王自力,顧永寧.船舶碰撞動力學過程的數值仿真研究[J].爆炸與沖擊,2001,21(1):29-34. Wang Zili,Gu Yongning.Numerical simulations of ship/ship collisions[J].Explosion and Shock Waves,2001,21(1):29-34.(in Chinese)

[7]丁沛然,錢純.非線性瞬態動力學分析:MSC.Dytran理論及應用[M].北京:科學出版社,2006.

[8]王自力,蔣志勇,顧永寧.船舶碰撞數值仿真的附加質量模型[J].爆炸與沖擊,2002,22(4):321-326. Wang Zili,Jiang Zhiyong,Gu Yongning.An added water mass model for numerical simulation of ship/ship collisions[J]. Explosion and Shock Waves,2002,22(4):321-326.(in Chinese)

[9]Sang-Gab Lee.Fluid mesh modeling on surface ship shock response under underwater explosion[C].Practical Design of Ships and Other Floating Structures,2001.

[10]王自力,顧永寧.超大型油船雙殼舷側結構的碰撞性能研究[J].中國造船,2002,43(3):58-63. Wang Zili,Gu Yongning.Study on behavior of double-sided structure of VLCC in collisions[J].Shipbuilding of China, 2004,43(3):58-63.(in Chinese)

[11]王自力,顧永寧.應變率敏感性對船體結構碰撞性能的影響[J].上海交通大學學報,2000,34(12):1704-1707. Wang Zili,Gu Yongning.Effect of strain-rate sensitivity on the behavior of ship structure in collision[J].Journal of Shanghai Jiaotong University,2000,34(12):1704-1707.(in Chinese)

[12]Wang Zili,Gu Yongning,Hu Zhiqiang.Motion lag of struck ship in collision[J].Journal of Ship Mechanics,2001,5(6): 40-49.

[13]張延昌,劉昆,王自力.基于不同形式和剛度撞擊船艏的舷側結構碰撞性能研究[J].江蘇科技大學學報(自然科學版),2010,24(5):423-427. Zhang Yanchang,Liu Kun,Wang Zili.Collision capability of side structure under different forms and stiffness of striking bows[J].Journal of Jiangsu University of Science and Technology(Natural Science Edition),2010,24(5):423-427.(in Chinese)

[14]劉昆,張延昌,王自力.船首形狀對舷側結構碰撞性能影響研究[J].船舶工程,2010,32(2):12-14. Liu Kun,Zhang Yanchang,Wang Zili.Study on the influence of bow shape to the side structure during ship collision[J]. Ship Engineering,2010,32(2):12-14.(in Chinese)

[15]程正順,胡志強,楊建民.半潛式平臺結構抗撞性能研究[J].振動與沖擊,2012,31(4):38-43. Cheng Zhengshun,Hu Zhiqiang,Yang Jianmin.Structural anti-collision capability of a semi-submersible platform[J]. Journal of Vibration and Shock,2012,31(4):38-43.(in Chinese)

Collision behavior of structural analysis in ship collisions based on full-coupling technology

LIU Kun1,2,WANG Zi-li2,ZHANG Yan-chang2,TANG Wen-yong1

(1.State Key Laboratory of Ocean Engineering,Shanghai Jiao Tong University,Shanghai 200240,China; 2.School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology, Zhenjiang 212003,china)

Due to the complexity of ship collision,the analysis procedures are divided in to two parts:the external mechanics and internal mechanics.This paper successfully resolved the way of fluid-structure coupling and the ship-ship coupling based on the full-coupling technology.In collision simulation,ship structures around strike position were modeled as deformable using Lagrange finite element meshes.According to the FEM analysis,the movement of ships,damage behavior and collision force as well as energy absorption were investigated.With many kinds of collision cases research,a curve of ultimate collision velocity was obtained.All of above can also provide technical supports for the future ship collision research.

ship collision;synchronized structural damage;full-coupling technology; ultimate collision velocity;numerical simulation

U661.4

A

10.3969/j.issn.1007-7294.2015.05.012

1007-7294(2015)05-0574-08

2014-09-24

國家自然科學基金(51379093);船舶預研支撐技術基金項目(14J1.3.1);江蘇省船舶先進設計制造技術重點實驗室開放研究基金(CJ1305)

劉昆(1984-),男,博士研究生,講師,E-mail:kunliu@sjtu.edu.cn;

王自力(1964-),男,博士,教授,博士生導師;

唐文勇,E-mail:wytang@sjtu.edu.cn。