高速開關(guān)閥特性試驗(yàn)研究

, ,, ,

(1.太原理工大學(xué) 新型傳感器與智能控制教育部與山西省重點(diǎn)實(shí)驗(yàn)室, 山西 太原 030024;2.太重榆次液壓工業(yè)有限公司技術(shù)中心, 山西 榆次 030600)

引言

隨著計(jì)算機(jī)技術(shù)的充分發(fā)展和應(yīng)用,電液數(shù)字控制技術(shù)已成為實(shí)現(xiàn)機(jī)電液一體化的重要手段,是實(shí)現(xiàn)對(duì)液壓系統(tǒng)進(jìn)行高速、高精度控制的理想方法,目前已應(yīng)用于汽車、航空航天、冶金、工程機(jī)械等重要領(lǐng)域[1]。高速開關(guān)閥由于價(jià)格低廉、抗污染能力強(qiáng)、節(jié)流損失小及重復(fù)性好等優(yōu)點(diǎn),成為實(shí)現(xiàn)電液數(shù)字控制技術(shù)的關(guān)鍵元件。由于自身結(jié)構(gòu)的限制,空載流量不超過10 L/min,目前只用于小流量控制。基于高速開關(guān)閥各種先導(dǎo)控制,正在不斷改進(jìn)現(xiàn)有裝備或設(shè)計(jì)新設(shè)備[2,3]。

文獻(xiàn)[4]對(duì)HSSV高速開關(guān)閥的壓力特性進(jìn)行了理論和實(shí)驗(yàn)研究;李玉貴等[5]對(duì)HSV高速開關(guān)閥進(jìn)行了動(dòng)靜態(tài)特性理論分析和空載壓力特性實(shí)驗(yàn)研究;蘇明[6]在AMESim中建立了HSV高速開關(guān)閥模型,對(duì)動(dòng)靜態(tài)特性進(jìn)行仿真研究,并且設(shè)計(jì)了適應(yīng)供油口壓力變化控制器;傅林堅(jiān)[7]提出預(yù)充開啟電流、反接卸荷電路思想來提高動(dòng)態(tài)響應(yīng),并設(shè)計(jì)了專用測(cè)試裝置;文獻(xiàn)[8]設(shè)計(jì)了三電源驅(qū)動(dòng)電路改進(jìn)高速開關(guān)閥的開關(guān)響應(yīng)。

考慮高電壓對(duì)高速開關(guān)閥的傷害,采用單電源24 V 供電,高低雙電壓驅(qū)動(dòng),以單片機(jī)為控制核心建立了高速開關(guān)閥測(cè)試平臺(tái),對(duì)其進(jìn)行測(cè)試試驗(yàn),并詳細(xì)分析了主要影響因素對(duì)動(dòng)靜態(tài)特性的影響。

1 高速開關(guān)閥工作原理

如圖1所示為HSV3143S3二位三通高速開關(guān)閥結(jié)構(gòu)簡(jiǎn)圖,由電磁鐵、供油球閥、回油球閥、球閥閥座、分離銷等組成。與普通開關(guān)閥相比,高速開關(guān)閥的主要優(yōu)點(diǎn)在對(duì)于控制信號(hào)的快速響應(yīng)。通過給線圈加脈寬調(diào)制(PWM)信號(hào),就能夠控制閥芯的運(yùn)動(dòng)方向和開關(guān)頻率,從而達(dá)到控制口(A)與供油口(P)及回油口(T)之間交替切換。當(dāng)A與P接通時(shí),P工作油液經(jīng)A和工作管路到達(dá)執(zhí)行裝置;當(dāng)A與T接通時(shí),執(zhí)行裝置的油液經(jīng)A、T流到油箱。由于載波頻率很小,可控脈寬非常小,輸出流量也很小,因此,可用平均流量代表閥的瞬態(tài)流量。在一個(gè)載波周期T內(nèi)的平均流量Q為:

Q=DQmax即:Q/Qmax=D

(1)

式中:D為占空比,D=TP/T;TP為脈沖寬度;T為載波周期;Qmax為通過高速開關(guān)閥的最大流量。

1.電磁鐵 2.回油球閥 3.球閥閥座 4.分離銷 5.供油球閥圖1 HSV高速開關(guān)閥結(jié)構(gòu)簡(jiǎn)圖

2 高速開關(guān)閥測(cè)試試驗(yàn)平臺(tái)

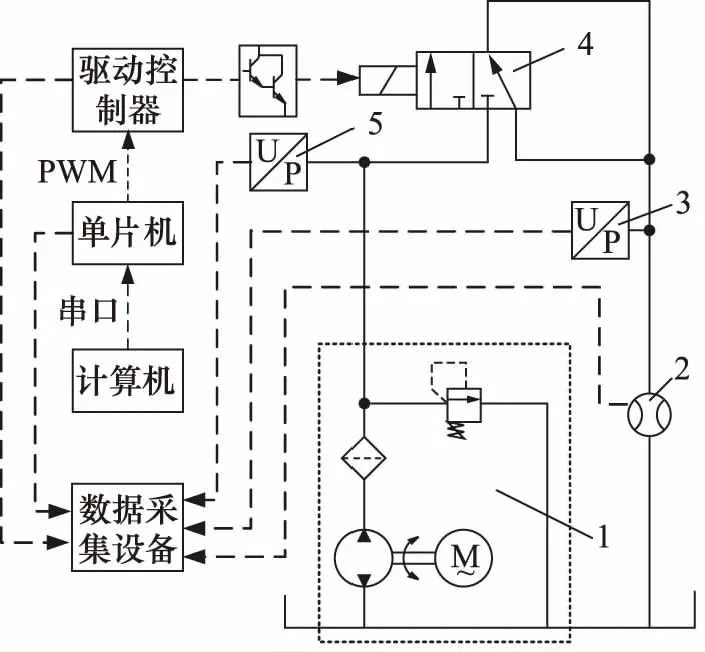

為測(cè)試高速開關(guān)閥的動(dòng)靜態(tài)特性,建立了如圖2的測(cè)試系統(tǒng)。主要包括:計(jì)算機(jī)、單片機(jī)、驅(qū)動(dòng)控制器、液壓系統(tǒng)、壓力傳感器、流量傳感器、數(shù)據(jù)采集設(shè)備等。被測(cè)高速開關(guān)閥、 壓力傳感器安裝在專門設(shè)計(jì)的閥塊上,控制腔通過軟管接回油箱。高速開關(guān)閥供油口、控制口分別接壓力傳感器,用于檢測(cè)壓力變化。在回油管路上串聯(lián)流量傳感器,用于檢測(cè)通過高速開關(guān)閥的流量。

1.液壓泵站 2.流量傳感器 3、5.壓力傳感器 4.被測(cè)高速開關(guān)閥圖2 測(cè)試系統(tǒng)原理圖

工作時(shí),由計(jì)算機(jī)通過串口傳輸控制參數(shù)給單片機(jī),單片機(jī)根據(jù)得到的PWM參數(shù)產(chǎn)生相應(yīng)的PWM波,經(jīng)驅(qū)動(dòng)控制器產(chǎn)生高低雙電流,經(jīng)達(dá)林頓管放大,控制高速開關(guān)閥動(dòng)作。工作過程中,利用霍爾電流傳感器、壓力傳感器、流量傳感器檢測(cè)工作狀態(tài),同時(shí)送由數(shù)據(jù)采集儀在線采集、離線分析。由于數(shù)據(jù)采集儀最大電壓值不超過10 V,另選擇UTD2202數(shù)字存儲(chǔ)示波器采集閥的控制脈沖和激勵(lì)電壓。

3 高速開關(guān)閥動(dòng)態(tài)特性試驗(yàn)研究

由于高速開關(guān)閥閥芯質(zhì)量輕、閥芯位移小,安裝位移傳感器會(huì)影響其動(dòng)態(tài)特性,利用閥芯運(yùn)動(dòng)時(shí)引起電流、電壓信號(hào)變化轉(zhuǎn)折點(diǎn)作為閥芯開關(guān)標(biāo)志。

圖3為在試驗(yàn)過程中測(cè)得的電磁閥控制脈沖、電磁閥激勵(lì)電壓和勵(lì)磁電流信號(hào)。控制信號(hào)接通時(shí),在高激勵(lì)電壓作用下,線圈勵(lì)磁電流指數(shù)增長(zhǎng),當(dāng)電磁推力足以克服阻力推動(dòng)閥芯運(yùn)動(dòng)時(shí),電流信號(hào)出現(xiàn)明顯轉(zhuǎn)折點(diǎn)A,閥芯到位時(shí),轉(zhuǎn)折點(diǎn)B,完成開啟動(dòng)作,對(duì)應(yīng)開啟時(shí)間ton,勵(lì)磁電流降至維持閥芯位置保持電流iH,由于電感作用,激勵(lì)電壓在穩(wěn)壓管作用下出現(xiàn)負(fù)值;當(dāng)控制信號(hào)斷開時(shí),勵(lì)磁電流迅速降至0,利用供油回油壓差使閥芯復(fù)位,激勵(lì)電壓變化出現(xiàn)轉(zhuǎn)折點(diǎn)C,對(duì)應(yīng)閥芯關(guān)閉時(shí)間toff。圖3反映了這一動(dòng)態(tài)過程,試驗(yàn)曲線與理論分析相符。

圖3 高速開關(guān)閥動(dòng)態(tài)性能測(cè)試曲線

3.1 卸荷電路對(duì)高速開關(guān)閥關(guān)閉速度影響

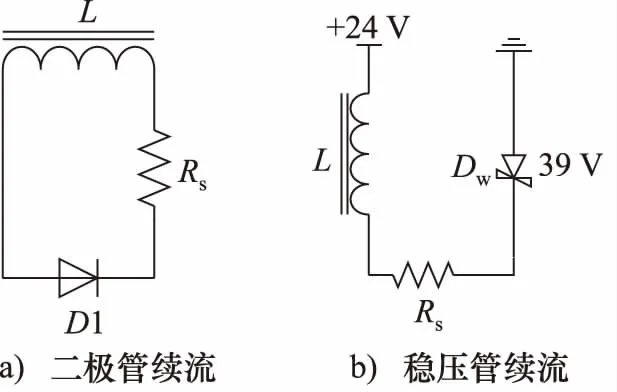

為減小失電后線圈感生電動(dòng)勢(shì)對(duì)達(dá)林頓管的傷害,通常情況下,在電磁鐵兩端反向并聯(lián)續(xù)流二極管。失電時(shí),線圈產(chǎn)生的感生電動(dòng)勢(shì)通過二極管與線圈構(gòu)成回路消耗掉(如圖4a)。在電路中,采用穩(wěn)壓管完成卸荷。當(dāng)感生電動(dòng)勢(shì)低于穩(wěn)壓值時(shí),卸荷回路不通,由線圈內(nèi)阻消耗;當(dāng)感生電動(dòng)勢(shì)高于擊穿電壓后,穩(wěn)壓管工作在擊穿狀態(tài),以較大電流提供卸荷回路(如圖4b),將線圈的儲(chǔ)能消耗掉。假設(shè)電磁鐵線圈電感變化不大,對(duì)兩種卸荷方式分別建立零輸入響應(yīng)動(dòng)態(tài)方程[9]。

圖4 斷電后兩種方式續(xù)流電路圖

普通二極管續(xù)流,零輸入響應(yīng):

(2)

i(0+)=i(0-)=iH

(3)

由式(2)、式(3)得:

求導(dǎo)得:

(4)

穩(wěn)壓二極管續(xù)流,零輸入響應(yīng):

(5)

由式(3)、式(5)得:

求導(dǎo)得:

(6)

式中:i(t)為線圈中動(dòng)態(tài)電流;Rs為電磁鐵內(nèi)阻;L為電磁鐵電感;Us為電磁鐵供電電壓,24 V;UD為二極管正向?qū)▔航担?.7 V;UDW為穩(wěn)壓管擊穿電壓,39 V。

圖5 通過高速開關(guān)閥的電流信號(hào)

3.2 供油壓力對(duì)動(dòng)態(tài)特性的影響

HSV高速開關(guān)閥借助供油回油壓差復(fù)位,取代了復(fù)位彈簧,使得結(jié)構(gòu)簡(jiǎn)單,響應(yīng)速度大大提高;同時(shí),對(duì)不同供油壓力,閥的工作性能也不同。對(duì)高速開關(guān)閥空載下得電和失電狀態(tài)分別建立運(yùn)動(dòng)方程。

通電狀態(tài):

(7)

斷電狀態(tài):

(8)

式中:Fm為電磁推力;A為進(jìn)油球閥截面積;fs為液動(dòng)力;f為摩擦等阻力;c為黏性阻尼系數(shù);m為閥芯和銜鐵的總質(zhì)量;x為閥芯位移。

圖6為載波頻率為50 Hz,供油壓力2 MPa到10 MPa 時(shí),高速開關(guān)閥的開啟和關(guān)閉響應(yīng)時(shí)間。隨著供油壓力增加,由式(7),開啟閥芯所需Fm逐漸增大,開啟響應(yīng)時(shí)間增大,由于高電壓的作用,電流增長(zhǎng)速度快,因此影響不明顯;由式(8),關(guān)閉閥芯時(shí)Fm也逐漸增大,電流衰減時(shí)間減少,從而關(guān)閉延遲時(shí)間toff減小。

圖6 不同供油壓力時(shí),閥的響應(yīng)時(shí)間

4 高速開關(guān)閥靜態(tài)性試驗(yàn)研究

4.1 卸荷電路對(duì)靜態(tài)特性的影響

保證供油壓力8 MPa,載波頻率25 Hz,分別采用并聯(lián)二極管、穩(wěn)壓管卸荷方式的空載流量特性如圖7,普通二極管續(xù)流時(shí),由于卸荷不徹底,線性范圍15%~60%;穩(wěn)壓二極管線性范圍擴(kuò)大到10%~95%。

圖7 不同二極管續(xù)流,空載流量特性

4.2 載波頻率對(duì)靜態(tài)特性的影響

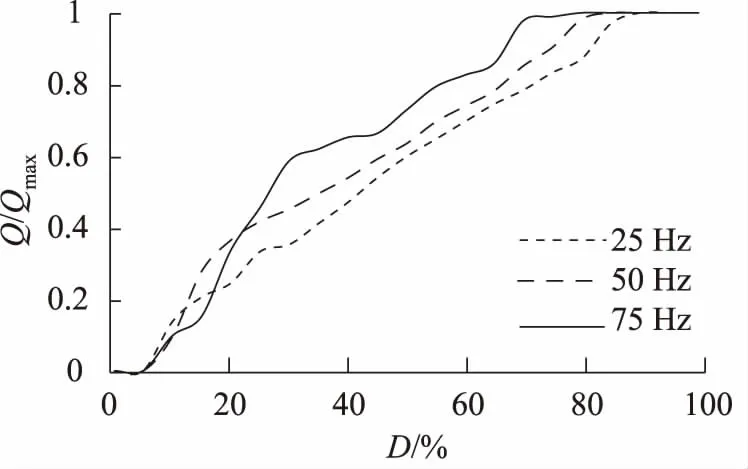

高速開關(guān)閥要完成一次開啟動(dòng)作,正脈沖寬度Tp至少要大于閥的總開啟時(shí)間ton;完成一次關(guān)閉動(dòng)作,負(fù)脈沖寬度至少要大于閥的總關(guān)閉時(shí)間toff。實(shí)際工作中,除要求閥完成開關(guān)動(dòng)作,還要考慮控制流量線性范圍、穩(wěn)定性、閥的振動(dòng)、電磁鐵的發(fā)熱等。因此,不能用傳統(tǒng)的f<1/(ton+toff)來選擇載波頻率[10],更應(yīng)該考慮實(shí)際工作系統(tǒng)。

供油壓力3 MPa,載波頻率25 Hz、50 Hz、75 Hz試驗(yàn)空載流量曲線如圖8。隨著載波頻率增加,控制流量粗糙度減小;閥的開啟延遲時(shí)間、高電壓作用時(shí)間、閥的關(guān)閉延遲時(shí)間沒變化,但在載波周期內(nèi)所占比例增大,線性控制范圍逐漸縮小。

圖8 供油壓力3 MPa,不同頻率空載流量特性

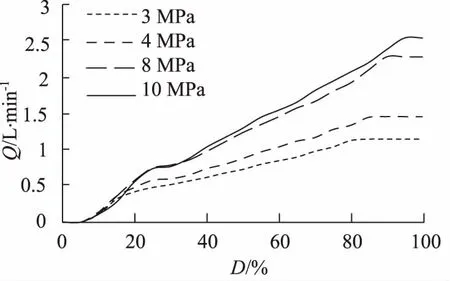

4.3 供油壓力對(duì)靜態(tài)特性的影響

考慮高速開關(guān)閥在不同壓差下工作,選擇載波頻率50 Hz,供油壓力分別3 MPa、4 MPa、8 MPa、10 MPa進(jìn)行試驗(yàn),空載流量曲線如圖9。載波頻率不變,隨著壓差增大,由于圖6中開啟響應(yīng)變化不大,死區(qū)變化不太明顯;飽和區(qū)明顯縮小,由3 MPa時(shí)20%到10 MPa時(shí)5%。

5 結(jié)論

通過對(duì)HSV高速開關(guān)閥在雙電壓驅(qū)動(dòng)下進(jìn)行試驗(yàn)研究,試驗(yàn)結(jié)果與理論分析相符,并得出以下結(jié)論:

圖9 載波頻率50 Hz,不同供油壓力空載流量特性

(1) 穩(wěn)壓管續(xù)流作用明顯優(yōu)于普通并聯(lián)二極管;

(2) 隨著頻率增加,控制粗糙度減小,線性控制范圍也減小,同時(shí)會(huì)帶來電磁鐵發(fā)熱、閥的振動(dòng)等問題。實(shí)際工作中,要根據(jù)工作點(diǎn)合理選擇;

(3) 隨著供油壓力的增加,開啟響應(yīng)逐漸變慢,關(guān)閉響應(yīng)逐漸提高;飽和區(qū)減小,線性控制范圍增加。

參考文獻(xiàn):

[1] 丁凡,姚健娣,笪靖,崔劍,張策.高速開關(guān)閥的研究現(xiàn)狀[J].中國(guó)工程機(jī)械學(xué)報(bào),2011,9(3):351-358.

[2] 朱旭.高速大流量電液配流系統(tǒng)設(shè)計(jì)理論及應(yīng)用研究[D].杭州:浙江大學(xué),2012.

[3] Feng Wang, Linyi Gu, Ying Chen. A Continuously Variable Hydraulic Pressure Converter Based on High-speed On-off Valves [J].Mechatronics,2011,21(8):1298-1308.

[4] Heon-Sul Jeong, Hyoung-Eui Kim. Experimental Based Analysis of the Pressure Control Characteristics of an Oil Hydraulic Three-Way On/Off Solenoid Valve Controlled by PWM Signal[J]. J Dyn Syst Meas Control Trans ASME,2002,124(1): 196-205.

[5] 李玉貴,楊曉明,高學(xué)杰.PWM高速開關(guān)閥靜特性研究[J].太原重型機(jī)械學(xué)院學(xué)報(bào),2002,23(1):68-71.

[6] 蘇明.電磁高速開關(guān)閥控制特性及方法研究[D].貴陽(yáng):貴州大學(xué),2010.

[7] 傅林堅(jiān). 大流量高響應(yīng)電液比例閥的設(shè)計(jì)及關(guān)鍵技術(shù)研究[D].杭州:浙江大學(xué),2010.

[8] Ill-Yeong Lee. Switching Response Improvement of a High Speed On/Off Solenoid Valve by Using a 3 Power Source Type Valve Driving Circuit[C]. Proceedings of the IEEE International Conference on Industrial Technology,2006:1823-1828.

[9] 羅先覺.電路(第5版)[M].北京:高等教育出版社,2006:137-152.

[10] 黎啟柏. 電液比例控制與數(shù)字控制系統(tǒng)[M].北京:機(jī)械工業(yè)出版社,1997:475-495.