電機變速器一體化傳動的換擋試驗臺架測控系統的設計*

程瀟驍,陳紅旭,任晨佳,陳少鋒,田光宇

(1.清華大學,汽車安全與節能國家重點實驗室,北京 100084;2.中國汽車工程研究院股份有限公司,重慶 401122)

?

2015033

程瀟驍1,陳紅旭1,任晨佳1,陳少鋒2,田光宇1

(1.清華大學,汽車安全與節能國家重點實驗室,北京 100084;2.中國汽車工程研究院股份有限公司,重慶 401122)

為實現電機-變速器一體化傳動換擋過程的優化控制,開發了其試驗臺架的測試與控制系統。針對一體化傳動換擋過程的特點和功能需求,測控系統采用了上下位機的結構形式。上位機在NI-Labview環境下進行軟件功能的設計和控制算法的實現;下位機利用其實時操作系統測量換擋過程的關鍵信號并輸出控制指令。換擋控制采用了分階段、多目標的協調控制算法,以提高換擋品質。大量換擋試驗表明,該測控系統性能穩定,能實現信號的同步采集、數據儲存、實時顯示、換擋控制和在線調參等功能,為換擋過程建模和控制策略優化提供依據。

IMT;換擋過程;控制策略;測控系統

前言

電驅動系統作為電動汽車的核心技術,近年來得到了廣泛關注。在電驅動系統的諸多結構中,電機-機械式變速器-主減速器的結構型式在車輛的動力性、經濟性和系統成本方面具有綜合優勢,是電驅動系統構型的典型方案[1]。

電控-電動式換擋的電機-變速器一體化系統(integrated motor-transmission, IMT)的結構如圖1所示,由驅動電機、機械式變速器、換擋電機和執行機構等部分組成。驅動電機相比發動機具有轉速轉矩調節精確、快速的優點;換擋電機能夠對換擋力進行快速調節。如果能在換擋過程中對驅動電機和換擋電機進行合理的協調控制,則不僅可省去傳統汽車的離合器,還能解決機械式變速器換擋過程動力中斷時間長、沖擊大等問題,使換擋品質得到提升[2-5]。然而,IMT的換擋過程中,電機主動同步與機械同步相互耦合,作用機理復雜;由于變速器內部空間狹小,換擋過程難以直接觀測;因缺乏準確的數學模型,其控制參數難以從理論上進行優化,而往往須通過試驗來確定[2,5-6]。

本文中通過對IMT系統的換擋原理進行分析,測量了能夠表征系統換擋狀態的關鍵信號,并設計了分階段多目標的換擋控制策略。所開發的測控系統具有數據實時顯示、在線調參和離線回放等功能。

1 測控系統的需求分析和總體設計

1.1 換擋過程分析

IMT的換擋過程分為電機卸載、摘擋、電機主動同步、機械同步、掛擋和轉矩恢復6個階段,如圖2所示。

(1) 電機卸載 驅動電機首先進行卸載操作,中斷傳動系的動力傳遞,以保證換擋時齒輪的平穩嚙合;

(2) 摘擋 換擋電機輸出換擋力,將接合套摘至空擋位置;

(3) 電機主動同步 摘擋完成后,利用驅動電機進行快速、精確地調速,在較短時間內縮小同步器兩端的轉速差;

(4) 機械同步 換擋電機輸出一定的換擋力,利用同步器的機械同步作用,將兩端的轉速差進一步減小,直至趨近于零;

(5) 掛擋 在換擋力作用下,接合套繼續向前運動與齒輪的齒圈嚙合;

(6) 轉矩恢復 驅動電機恢復至正常工作轉矩。

1.2 系統需求分析

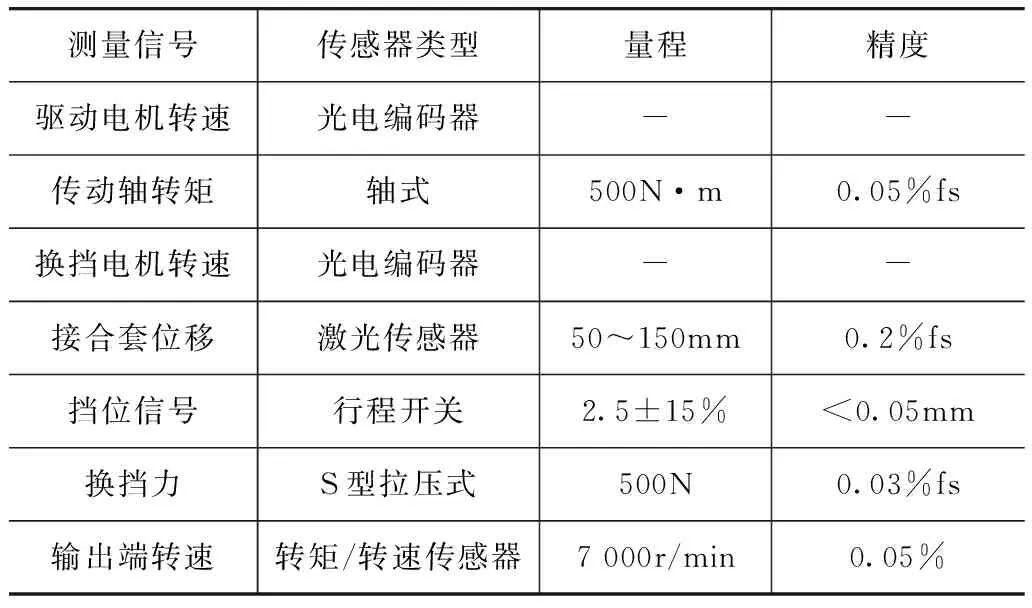

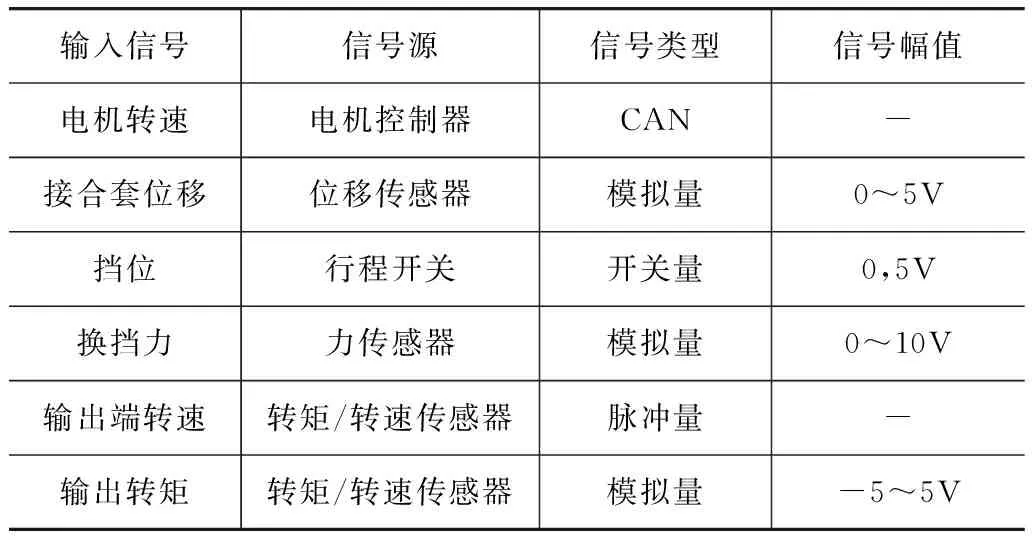

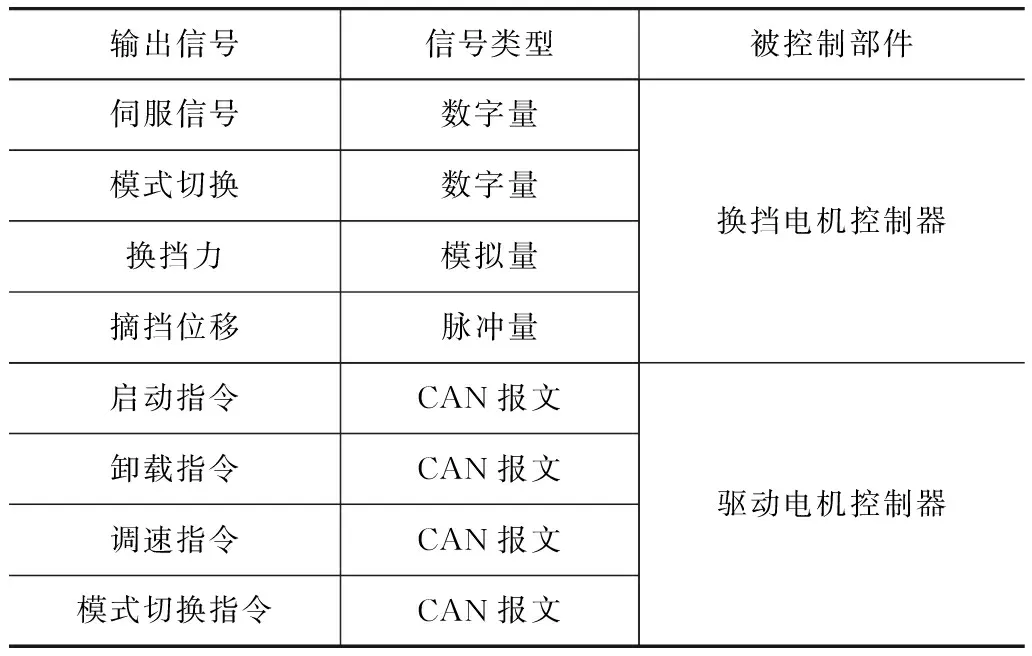

為準確判斷IMT系統的換擋狀態,選擇電機轉速、接合套位移、擋位、換擋力和變速器輸出端轉矩轉速作為觀測量,并選取相應的傳感器,如表1所示。根據驅動電機控制器和換擋電機的控制器的通信要求,測控系統還須以CAN通信和模擬量等形式輸出控制量,測控系統的輸入、輸出信號分別如表2和表3所示。

表1 測量信號的傳感器選型

表2 測控系統輸入信號

此外,為了便于對IMT換擋過程的分析和控制參數的優化,測控系統還應具備數據實時顯示、在線調參和離線回放的功能。

表3 測控系統輸出信號

1.3 測控系統的結構

為滿足上述需求,測控系統采用了上下位機的結構形式,如圖3所示。上位機用于換擋軟件和控制策略設計、在線顯示和調參、數據的離線分析和回放;下位機則作為實時工控,進行數據采集與儲存和換擋控制輸出。

美國NI公司開發的Labview軟件是虛擬儀器領域中具有代表性的圖形化編程開發平臺,具備簡易快捷的數據采集和控制功能,還有豐富的數據分析模塊和顯示功能,適合用作測試系統的軟件開發環境。考慮數據處理的通用性,下位機硬件采用NI公司的數據采集系統,由實時操作系統、數據采集卡等部分組成。

2 換擋測控系統的軟件設計

2.1 軟件的功能模塊

整個換擋測控系統的軟件按功能可分為初始化、信號同步、數據儲存、換擋控制、信號檢測和顯示等模塊,如圖4所示。

(1) 初始化 初始化對象包括程序變量,數據采集任務和數據儲存任務。在初始化階段,須為數據采集任務定義指定采集設備和端口、參考時鐘,并確定采樣參數。數據儲存任務的初始化則包括定義儲存路徑、儲存名稱和儲存變量的格式。

(2) 信號同步 在開始數據采集任務前須對所有數據采集卡進行同步處理,保證所有信號處于同一時基,以確保采樣精度。具體實現方法為:在數據采集卡的初始化過程中增加一個DAQmx導出信號節點,向共聯通道輸出一個觸發信號,并在其他數據采集卡初始化中增加硬件連接節點,獲取觸發信號的上升沿,以實現同步測量。

(3) 在線顯示和調參 根據換擋過程在線觀測的需要,設計了換擋過程工控界面如圖5所示。它包括換擋控制區、擋位狀態區、CAN總線狀態區和信號圖形顯示區,換擋過程信號的可視化有助于換擋過程的分析和控制參數的在線調試。

(4) 換擋控制 IMT換擋過程的被控對象是時變的,其特點是分階段多目標、多控制變量、存在模式切換,因此換擋控制模塊是測控系統軟件設計的核心。與換擋過程類似,控制算法包括電機卸載、摘擋、電機主動調速、掛擋和轉矩恢復5個控制狀態。算法的具體內容參見3.2節。

(5) 數據存儲和回放 采用了隊列的存儲方式進行數據的快速、大量存儲。通過隊列在數據采集卡中分配一段緩存,采集的數據在寫入緩存的同時往下位機硬盤中寫數,這種并行處理的方式最大程度地避免了數據的丟失。

在試驗結束后,可通過NI MAX將儲存在下位機中的數據文件傳輸至上位機,進行數據回放和離線分析。

2.2 換擋控制算法

IMT換擋品質的優化目標主要考慮縮短換擋時間和降低換擋沖擊。其被控對象包括驅動電機和換擋電機,由于驅動電機具有轉速閉環、轉矩閉環兩種控制模式,換擋電機還具備位移閉環功能,換擋過程的控制量為驅動電機的轉矩與轉速、接合套的位移、速度和換擋力。協調控制策略在換擋不同階段使驅動電機和換擋電機工作在正確的閉環模式,并在適當的時刻進行切換。換擋協調控制算法如圖6所示。

卸載控制 測控系統向驅動電機控制器發送卸載命令,驅動電機接收到命令后以階梯方式進行卸載,此時換擋電機保持鎖止狀態;

摘擋控制 待驅動電機回復卸載成功報文后,測控系統向換擋電機控制器發送一定數量的脈沖信號,讓換擋電機在位移閉環模式下準確將接合套控制至空擋位置。

主動同步控制 測控系統根據測得的變速器輸出軸轉速和目標擋位信息計算驅動電機的目標轉速,連同調速指令一起發送給驅動電機控制器,驅動電機切換到轉速閉環模式,開始調速。

掛擋控制 當驅動電機和目標轉速差小于一定值時,測控系統向驅動電機發送模式切換指令,將驅動電機切換回轉矩閉環;然后向換擋電機發送模式切換指令,將換擋電機切換為換擋力閉環狀態,以換擋力閉環的方式完成掛擋。

轉矩恢復控制 當監測到行程開關信號后,向驅動電機控制器發送轉矩恢復指令,并停止換擋電機。

3 換擋試驗

搭建的電機-變速器一體化試驗臺架如圖7所示,主要由驅動電機、變速器、負載、自動換擋單元和換擋測控系統5部分組成。通過電機-變速器一體化換擋臺架試驗對測控系統的性能進行了驗證。

IMT換擋試驗結果如圖8所示。在0.28~0.4s的時間范圍內,電機開始卸載;然后在電機的位移閉環模式下,將接合套迅速摘至空擋,摘擋力約為50N,摘擋過程持續0.17s;監測到空擋信號后,經過約0.25s的主動同步過程,電機將變速器輸入軸轉速同步至目標轉速220r/min。

換擋電機在轉矩閉環模式下進行掛擋,在0.9s附近出現約20N的換擋力臺階,根據對系統的分析這可能是接合套克服空擋定位彈簧所致[6]。接合套開始與同步環接觸,開始機械同步過程,同步剩余的轉速差,機械同步時間約為0.2s,峰值換擋力為100N;待機械同步完成后,接合套開始撥齒并與同步環嚙合,在嚙合瞬間接觸力消失,所以尖峰右半部分出現很大的突降;經過約0.05s的自由行程后,與接合齒圈接觸開始嚙合,產生了約100N的二次沖擊力,持續時間0.1s,在嚙合完成時同樣出現了換擋力的突降。最后,接合套自由移動至嚙合位置,與定位塊碰撞后產生了約50N的沖擊力,掛擋過程結束。

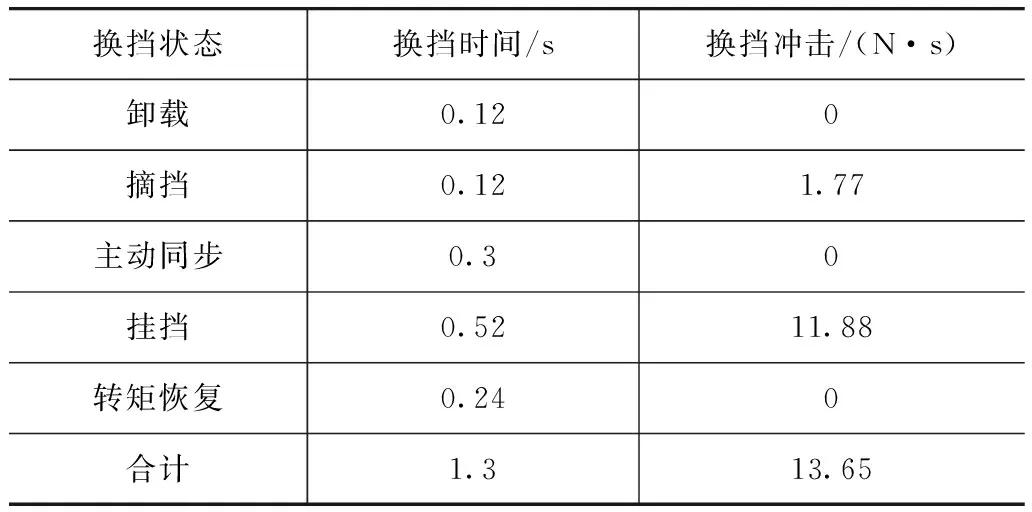

掛擋完成后,電機經過0.23s恢復至正常工作轉矩。對本場合,采用換擋力的沖量來表示換擋沖擊,以評價換擋品質。換擋過程各階段的換擋時間和換擋沖擊如表4所示。換擋過程的總時間為1.3s,峰值換擋力不高于150N,換擋總沖擊為13.65N·s,說明所設計的換擋控制策略能夠實現較好的換擋品質。

表4 換擋各階段持續時間和沖擊

經過多次試驗證明該測控系統性能穩定,實現了預期目標。

4 結論

針對IMT換擋試驗臺架設計了測試系統:包括上下位機兩部分,上位機采用PC+Labview的方式,具備換擋過程的在線監控和離線分析的功能;下位機由實時系統和數據采集卡組成,滿足信號實時測量和控制的要求。軟件設計包括初始化、信號同步、換擋控制、數據儲存和顯示分析等功能模塊,實現了換擋過程的關鍵信號可視化。大量換擋試驗表明,測控系統達到了預期的目標,所設計的分階段換擋控制策略實現了較好的換擋品質。該平臺為IMT換擋過程分析和控制算法優化提供了保證。

[1] 傅洪.車用驅動電機-變速器一體化系統換擋過程研究[D].北京:清華大學,2011.

[2] 程瀟驍.電機變速器耦合系統換擋過程動力學建模與控制策略研究[D].北京:清華大學,2014.

[3] Masding P W, Bumby J R, Herron N.A Microprocessor Controlled Gearbox for Use in Electric and Hybrid-electric Vehicles[J].Transactions of the Institute of Measurement and Control,1988,10(4):177-186.

[4] Yu C H, Tseng C Y, Lin S Y.Development of a Clutchless Automatic Manual Transmission System for Electric Vehicle[C].25th World Battery, Hybrid and Fuel Cell Electric Vehicle Symposium & Exhibition,2010:1-4.

[5] Zito G.AMT Control for Parallel Hybrid Electric Vehicles[C].Proceedings of the FISITA 2012 World Automotive Congress,2013:457-468.

[6] Kim S J, Song C, Kim K S, et al.Analysis of the Shifting Behavior of a Novel Clutchless Geared Smart Transmission[J].International Journal of Automotive Technology,2014,15(1):125-134.

Design of Measurement / Control System of Shifting TestBench for Integrated Motor-Transmission

Cheng Xiaoxiao1, Chen Hongxu1, Ren Chenjia1, Chen Shaofeng2& Tian Guangyu1

1.TsinghuaUniversity,StateKeyLaboratoryofAutomotiveSafetyandEnergy,Beijing100084;2.ChinaAutomotiveEngineeringResearchInstituteCo.,Ltd.,Chongqing401122

For achieving the optimal control for the shift process of integrated motor-transmission (IMT), a measurement and control system of test bench is developed.In view of the functional requirements and the distinctions of shifting process of IMT, an upper and lower computer structure is adopted for the system, in which the upper computer fulfils the tasks of software function design and control algorithm implementation with NI-Labview, while the lower computer with real-time operating system measures the key signals of shift process and sends out the control instructions.The shift control adopts a phase-wise multi-objective coordinated control algorithm for improving shift quality.The results of numerous shifting tests show that the system is stable in performance and can fulfill the functions of synchronous signals acquisition, data storage, real-time display, shift control and on-line parameter adjustment, providing a basis for the modeling and control strategy optimization of shift process.

IMT; shift process; control strategy; measurement and control system

*國家科技部973計劃項目(2011CB711202)資助。

原稿收到日期為2013年3月24日,修改稿收到日期為2013年9月29日。