某型充飽和蒸氣式溫度傳感器中焊接波紋管的設計思路及方法

申杰等

摘要:在發動機燃油調節系統、飛機防冰系統,充液(充氣)式溫度傳感器都是重要的元件。充液(充氣)式溫度傳感器通過內部充灌的感溫介質感受溫度變化后輸出相應的位移,從而實現其調節功能或對其他元器件的控制。文章闡述了某型充飽和蒸氣式溫度傳感器中焊接波紋管的設計思路及方法。

關鍵詞:充飽和蒸氣式溫度傳感器;焊接波紋管;設計思路;感溫介質;彈性元件 文獻標識碼:A

中圖分類號:TP212 文章編號:1009-2374(2015)12-0019-03 DOI:10.13535/j.cnki.11-4406/n.2015.12.010

充液(充氣)式溫度傳感器是向產品內部充灌感溫介質,當感溫介質感受溫度體積發生變化后,通過彈性元件輸出相應位移。

充液式溫度傳感器感溫介質在工作溫度范圍內不會發生相態變化,受介質本身體膨脹系數的限制,輸出位移通常較小,如某型充液式溫度傳感器,在-20℃至50℃的溫度變化范圍內,位移僅有0.4mm左右。如需較大的位移,則必須有專用的感溫介質存儲端,必要時還要改變輸出端的內部結構,如增加工藝凸臺。圖1中的充液式傳感器就是一個大位移(2.7mm±0.3mm),且有輸出端設有工藝凸臺的產品。

充液式溫度傳感器除與充氣式溫度傳感器一樣有結構簡單、工作可靠的優點,其工藝性要優于充氣式溫度傳感器,主要是由于充氣式溫度傳感器在充灌時感溫介質為氣態或氣液共存狀態,因此對整體充灌裝置、溫度傳感器本身以及封口工藝的氣密性要求較高。

充氣式溫度傳感器在制造工藝流程上與充液式溫度傳感器基本相同,只是由于充灌介質的不同,又分為充氣式溫度傳感器和充飽和蒸氣式溫度傳感器。充氣式溫度傳感器采用惰性氣體作為感溫介質,如氦氣、氮氣。充飽和蒸氣式溫度傳感器則采用易揮發性的介質,如甲苯、乙醇等。此類溫度傳感器較充液式溫度傳感器測溫范圍廣,當感溫介質在工作溫度范圍內不發生相態轉換時,其位移輸出量與充液式溫度傳感器并無太大差異,但當感溫介質在工作溫度范圍發生相態轉換時,即發生氣-液轉換,在溫度傳感器同等體積的前提下,其位移量將成倍增長。

如圖2所示的某型充飽和蒸氣式溫度傳感器,采用的感溫介質在工作溫度范圍會發生氣-液兩種相態的轉換。該溫度傳感器體積與圖1所示充液式溫度傳感器的輸出端大小接近,但位移輸出量達到了2mm±0.1mm。某型充飽和蒸氣式溫度傳感器的位移輸出端和感溫介質存儲端是一體的,這并不是此類傳感器所特有的,充液式溫度傳感器同樣也可以采用這種結構,具體采用何種結構主要決定于溫度傳感器安裝結構和位移的需求。

在某型充飽和蒸氣式溫度傳感器試制成功以前,此類溫度傳感器在國內航空機載設備中尚未見采用,也未有對其焊接波紋管設計思路及方法的系統闡述。

1 膜片波紋型面的選擇

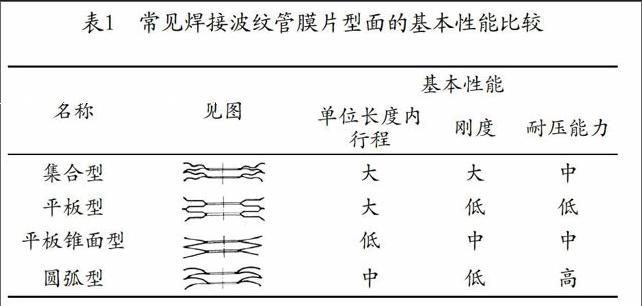

圖2所示的充飽和蒸氣式溫度傳感器的位移輸出端(感溫介質存儲端)主要由焊接波紋管構成,而焊接波紋管則是通過焊接膜片的內、外圓后形成的一個氣密腔體。表1向我們提供了不同的膜片波紋型面其剛度、耐壓能力以及單位長度內行程的一個定性信息。從表1中我們可以看出,膜片的波紋型面對焊接波紋管的剛度、耐壓能力以及單位長度內的行程都有著重要的影響,直接影響到充飽和蒸氣式溫度傳感器的位移輸出和可靠性。因此,在設計初期選擇膜片波紋型面時要結合充飽和蒸氣式溫度傳感器的輸出位移要求、感溫介質的充灌壓力、工作溫度范圍等因素綜合考慮,對膜片型面的選擇方向做一個定性。以某型充飽和蒸氣式溫度傳感器為例,其要求在-20℃至13℃產生2mm±0.1mm的位移,如果在體積相同的情況下,采用充液式溫度傳感器,在如此小的溫度范圍內是無法滿足位移要求的。

根據需要,某型充飽和蒸氣式溫度傳感器采用了可以在工作溫度范圍內發生氣-液相態轉換的感溫介質氟利昂R410,在常溫20℃充灌時,飽和蒸氣壓力可以達到約1.5MPa,因此我們選用耐壓能力適中,但單位長度內行程較大的集合型膜片。

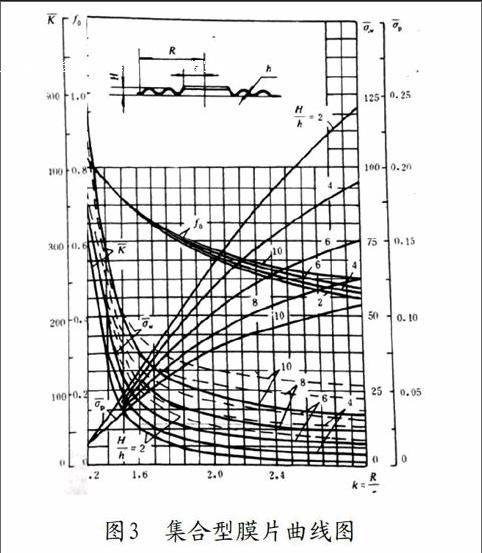

其中是需要通過查不同膜片型面的曲線圖來確定。以某型充飽和蒸氣式溫度傳感器的集合型膜片為例,當膜片波紋型面確定后,我們可以根據波紋管外半徑R和波紋管內半徑r的比值R/r,得到波深系數k的值,然后在集合型膜片曲線圖(見圖3)的橫坐標上查到該值。再根據膜片高度H與厚度h的比值H/h,找到相應的值曲線,從該曲線與k值的交點沿橫坐標平行畫一條直線,與縱坐標的交點就是我們需要的值。

彈性模量E也需要根據不同的材料查閱資料獲得,但膜片材料的選定一般是根據產品的使用環境(如溫度、介質)或其他使用條件來確定。

其余變量h、n、R在下節感溫介質工作壓力與焊接波紋管剛度的匹配計算中進行討論。

3 感溫介質工作壓力與焊接波紋管剛度的匹配方法及設計要點

當充飽和蒸氣式溫度傳感器工作時,其充灌的感溫介質在最高工作溫度和最低工作溫度時分別有一個壓力值,這兩個壓力作用在焊接波紋管上,會得到兩個集中力值,這兩個集中力內的范圍就是我們合理配置其他變量的范圍。簡而言之,感溫介質工作壓力與焊接波紋管剛度的匹配計算,其實就是一個力平衡的計算

3.1 部分變量的確定方法

其中f0仍需要借助膜片曲線圖來確定,方法同值的確定方法類似,根據波紋管外半徑R和波紋管內半徑r的比值R/r,得到波深系數k的值,然后在膜片曲線圖(見圖3)的橫坐標上查到該值。再根據膜片高度H與厚度h的比值H/h,找到相應的f0值曲線,沿該曲線與k值的交點與橫坐標平行畫一條直線,與縱坐標f0的交點就是我們需要的f0值。

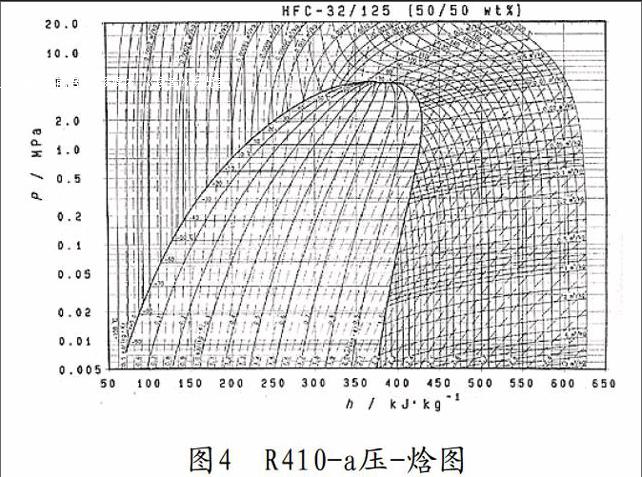

P0值則需要借助感溫介質的壓-焓圖進行確定,壓-焓圖是以絕對壓力為縱坐標,比焓值為橫坐標的熱力圖,在圖上可以查到該介質的不同狀態的壓力值、溫度值、熵值、比焓值、比容值和干度值。但對本文所討論的內容,我們只需看溫度和壓力的對應關系即可。

我們以某型充飽和蒸氣式溫度傳感器所用的感溫介質R410-a為例,其壓-焓圖如圖4所示。在壓-焓圖上,我們先找到某型充飽和蒸氣式溫度傳感器最高工作溫度13℃和最低工作溫度-20℃這兩個溫度點,從這兩個溫度點沿橫坐標分別畫一條橫線,與縱坐標壓力的交點就是該感溫介質在這兩個溫度下的飽和蒸氣壓力,這時我們可以看出在這兩個溫度下感溫介質R410-a對應的飽和蒸氣壓力分別約為1.2MPa和0.6MPa。

在得到這兩個溫度下感溫介質R410對應的飽和蒸氣壓力值后,從式(2)中我們可以看出,變量只剩下波紋管外半徑R,波紋管內半徑r,膜片高度H,膜片厚度h和膜片數n。

波紋管外半徑R通常意義下與用戶的使用要求有關,如安裝尺寸,因此用戶一般會給定一個值或一個范圍,這樣我們就得到一個R的定值或在范圍內選定一

個值。

當R值確定以后,我們就可以通過式(2)確定出該某型充飽和蒸氣式溫度傳感器在最高工作溫度13℃和最低工作溫度-20℃時所能產生的集中力范圍。

在這個范圍內我們可以對剩余的變量r、h、n、H進行合理的配置,方法與充液式溫度傳感器類似,主要是配置過程中考慮加工的工藝性和經濟性。如厚度h,其值越小,剛度K值則越小,但我們不能為了尋求小的剛度值,而不斷降低厚度h的值,這樣會大大增加冷軋工藝上的難度,同時由于冷軋次數的增加,成本也會大幅攀升。

3.2 設計要點

當充飽和蒸氣式溫度傳感器充灌的感溫介質在常溫下是高壓的氣體或氣液共存體時,就會存在極高的泄漏風險。

仍以某型充飽和蒸氣式溫度傳感器為例,最初設計采用0.07mm厚度膜片,目的在于保證焊接波紋管剛度的同時,減少焊接工序。但常溫下該感溫介質充灌壓力為1.4MPa,充灌完畢后,當天測試該溫度傳感器性能良好,滿足產品的性能要求。經過一周的存放,再次測試時發現該充飽和蒸氣式溫度傳感器的總位移已經下降至原測試數據的70%,說明充飽和蒸氣式溫度傳感器已經發生了泄漏。后經理化分析,膜片材料最終狀態的平均晶粒度為30μm,也就是說在單個膜片厚度上只有約2個晶粒,在高壓條件下,致使感溫介質沿晶間泄漏。后將膜片厚度加至0.1mm,單個膜片厚度約有3個晶粒,經存放后證明,此時的泄漏率可以滿足該充飽和蒸氣式溫度傳感器的使用要求。

因此建議在確定變量膜片厚度h時,應保證膜片厚度h大于等于3個該膜片材料最終狀態的平均晶粒度之和,這樣可以保證充飽和蒸氣式溫度傳感器在使用年限內,泄漏率保持在合理可靠的范圍。

4 結語

第一,本文闡述了某型充飽和蒸氣式溫度傳感器中焊接波紋管的設計思路與方法,主要不同于充液式溫度傳感器(常壓充灌)的方面有:(1)膜片型面選擇要結合位移輸出量、工作溫度范圍和感溫介質充灌壓力,綜合考慮膜片的剛度、耐壓性和單位長度內的行程;(2)通過感溫介質壓-焓圖確定最高工作溫度和最低工作溫度時的壓力范圍,在此壓力范圍內合理配置其他變量;(3)膜片厚度的選定要考慮防止感溫介質在高壓氣態下沿晶間泄漏。

第二,本文所闡述的某型充飽和蒸氣式溫度傳感器中焊接波紋管的設計思路與方法,部分參數是基于理想化的參數,與實際參數會有一定出入,因此計算結果不能完全與測試結果一致。該設計思路與方法可以最大限度縮小與實際要求的距離,在實際試驗過程仍需要進行微量調整方可滿足充飽和蒸氣式溫度傳感器的性能

要求。

參考文獻

[1] 金慧根.航空制造手冊/彈性元件工藝[M].北京:航空工業出版社,1994.

[2] 朱穎.制冷工藝設計[M].北京:機械工業出版社,2013.

作者簡介:申杰(1978-),男,山西原平人,太原航空儀表有限公司敏感元件研究所工程師,研究方向:彈性敏感元件設計;毛慧卿(1987-),女,山西五臺人,太原航空儀表有限公司敏感元件研究所工程師,研究方向:彈性敏感元件

工藝。

(責任編輯:周 瓊)