內(nèi)熱式回轉(zhuǎn)窯焙燒鉬精礦工藝改進與生產(chǎn)實踐

李衛(wèi)昌,烏紅緒

(金堆城鉬業(yè)股份有限公司,陜西 西安 710077)

1 概述

2008 年某公司鉬焙燒廠自行設計、安裝2 臺內(nèi)熱式回轉(zhuǎn)窯,投產(chǎn)初期收塵系統(tǒng)附屬設備和煙道內(nèi)粘灰嚴重,頻繁堵塞,造成焙燒負壓不足,爐臺產(chǎn)生廢品率較高,雖然進行多次改造,但內(nèi)熱式回轉(zhuǎn)窯產(chǎn)量徘徊在7.5 t/臺·天左右,焙燒鉬金屬回收率可達到98%,生產(chǎn)過程中仍存在工藝操作爐況波動大、能耗高、成本居高不下,技術經(jīng)濟指標距國內(nèi)同行有較大差距。2012 年該廠對內(nèi)熱式回轉(zhuǎn)窯鉬精礦預處理和供熱系統(tǒng)實施改造,解決了制約生產(chǎn)的關鍵技術瓶頸問題,首次實現(xiàn)了內(nèi)熱式回轉(zhuǎn)窯鉬精礦焙燒系統(tǒng)節(jié)能環(huán)保和高效生產(chǎn)。

2 生產(chǎn)中存在問題

(1)鉬精礦預處理系統(tǒng)存在處理粒度較大、處理后原料含水較高。

(2)鉬精礦預處理系統(tǒng)距離內(nèi)熱式回轉(zhuǎn)窯爐臺較遠,氣力輸送距離長,輸送設備故障率高,導致向兩臺內(nèi)熱式回轉(zhuǎn)窯輸送物料不均勻,影響了入爐鉬精礦的進料量、水分含量、粒度大小等指標。

(3)原供熱系統(tǒng)采用燃煤燃燒器,存在供熱不穩(wěn)定,造成回轉(zhuǎn)窯爐況波動較大,爐況穩(wěn)定性差,爐況調(diào)整難度大。

(4)燃煤供熱能耗高達310 kg 標煤/噸氧化鉬,內(nèi)熱式回轉(zhuǎn)窯產(chǎn)出的煙氣中二氧化硫濃度低且配氣制酸效果差。

(5)內(nèi)熱式回轉(zhuǎn)窯鉬金屬回收率較低,僅為98.1%。

3 工藝改進

2012 年該廠通過對內(nèi)熱式回轉(zhuǎn)窯的鉬精礦預處理和供熱等系統(tǒng)進行一系列工藝技術改進,不斷優(yōu)化內(nèi)熱式回轉(zhuǎn)窯工藝操作參數(shù),從而提高了內(nèi)熱式回轉(zhuǎn)窯焙燒鉬精礦的產(chǎn)量、回收率,同時降低了生產(chǎn)成本等各項技術經(jīng)濟指標。

3.1 鉬精礦預處理系統(tǒng)改造

3.1.1 預處理系統(tǒng)存在問題

早期所用原料預處理系統(tǒng)主要設備為閃蒸干燥機,干燥精礦采用氣力輸送。該系統(tǒng)存在向兩臺窯輸送的物料不均以及氣力輸送設備輸送流程長、故障率高等問題,嚴重影響了入爐鉬精礦的進料量、水分含量、粒度大小等指標,因此對內(nèi)熱式回轉(zhuǎn)窯原料預處理系統(tǒng)實施了技術改造。

3.1.2 鉬精礦預處理給熱設計理論計算與論證

將鉬精礦預處理系統(tǒng)由原料庫移至回轉(zhuǎn)窯窯頭處,可縮短預處理給熱管道長度,從而提高熱利用效率。根據(jù)冶金傳輸原理,利用直管一維穩(wěn)態(tài)傳熱公式,改造前、后閃蒸給熱管道熱平衡計算如下:

熱平衡方程:q失=q入-q出

設預處理給熱管道入口處溫度恒為T,出口管道溫度為110 ℃,ρ空=1.293 kg/m3,Q空=6 762 m3/h,q入=1 400 ×6 232 ×T;q出=1400 ×6232 ×383;q失=(383-298)×3 600/[1 ÷ (2 ×3.14 ×37 ×0.307)×ln(0.34 ÷0.3)]

求解T=130 ℃

為了驗證這一計算結(jié)果,用溫度計對入口、出口溫度進行了測試,當入口溫度150 ℃時,出口溫度約為123 ℃左右,其結(jié)果和理論計算相符,說明閃蒸干燥機移位使給熱管道距離縮短起到提高熱效的效果。

3.1.3 旋轉(zhuǎn)閃蒸干燥機控制裝置原理及分級環(huán)設計與應用

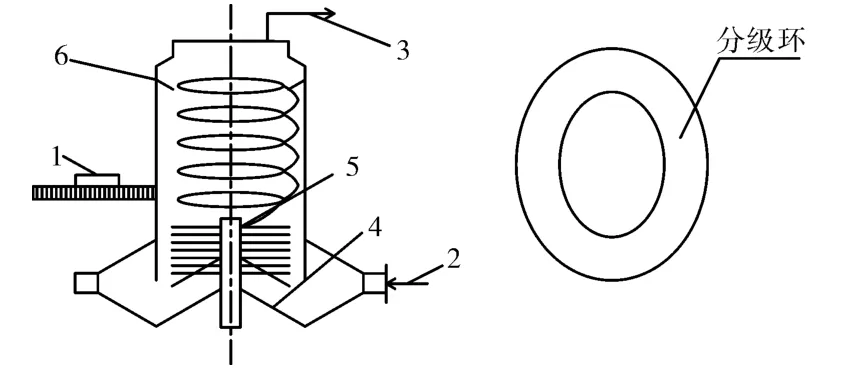

如圖1 所示旋轉(zhuǎn)閃蒸干燥機控制裝置,其原理:熱空氣由入口管以適宜的運動速度從干燥機底部進入攪拌粉碎干燥室,對物料產(chǎn)生強烈的剪切、碰撞、摩擦而被微粒化,強化了傳質(zhì)傳熱在干燥機底部,較大較濕的顆粒團在攪拌器的作用下被機械破碎,水份、油份含量較低、顆粒度較小的顆粒被旋轉(zhuǎn)氣流夾帶上升,在上升過程中進一步干燥。由于氣固兩相作旋轉(zhuǎn)流動,固相慣性大于氣相,固氣兩相間的相對速度較大,強化兩相間的傳質(zhì)傳熱,所以該機生產(chǎn)強度較高[1]。所選用的粒度控制裝置為圓環(huán)狀,其內(nèi)徑應根據(jù)顆粒在氣流中的受力分析計算所得,具體計算如下:

鉬精礦顆粒在流體中的受力可簡化為:∑F=Fd+mv2/r

∑F-合力;Fd-顆粒徑向所受的曳力分量;m-顆粒質(zhì)量;v-顆粒切向速度;r-顆粒旋轉(zhuǎn)半徑。

Fd=3.14Cdds3VP2/8

Cd-曵力系數(shù);ds-顆粒直徑;VP-氣力與靜止顆粒的最大徑向速度差。

VP=Q/S1

Q-氣體流量;S1-環(huán)系面積。

V=Q/S2

Q-氣體流量;S2-集風室面積。

Cd可根據(jù)球形顆粒曵力系數(shù)的計算所得,具體如下:

當2.04 ×10-6≤A≤2.4;Cd=576/A;

當2.4≤A≤1.68 ×106;Cd=6.447-1.151lnA+3.865 ×10-2×ln2A-9.764 ×10-3×ln3A;

當1.68 ×106≤A≤1.68 ×1010;Cd=19.31-3.375lnA+0.1845 ×ln2A-3.293 ×10-3×ln3A。

其中A=4gds3ρ(ρs-ρ)/3u2(ρs-顆粒密度;ρ-氣流密度;u-粘度)

根據(jù)不同的物料特性,通過理論計算確定分級器直徑,可以避免調(diào)試過程中的不必要拆裝,同時,最大限度地發(fā)揮干燥機的潛在能力,使其處于最佳的操作狀態(tài)下。由于鉬精礦在上浮被粒度控制裝置擋住的過程中,易造成對設備內(nèi)壁有較大磨損,因此,為了進一步細化鉬精礦顆粒,通過理論分析和計算論證,在閃蒸干燥機頂部增加分級環(huán),分級環(huán)選用材質(zhì)為鋼耐磨材料[2]。

圖1 旋轉(zhuǎn)閃蒸干燥機控制裝置示意圖

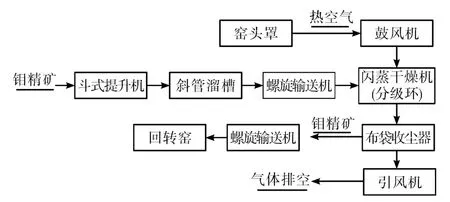

3.1.4 鉬精礦預處理改進方案的實施

為提高閃蒸干燥機細化原料粒度的能力,新增原料預處理系統(tǒng)一套,并將原來原料預處理系統(tǒng)由原料庫移至窯頭。由螺旋輸送機輸送閃蒸干燥機進行精礦干燥、粉碎,布袋收塵器安置于窯頭處料倉的上部,閃蒸干燥機處理好的鉬精礦經(jīng)布袋收塵實現(xiàn)固氣分離后,囤入布袋收塵器底部料倉,料倉內(nèi)的鉬精礦再經(jīng)過螺旋輸送機輸送至窯內(nèi)進行焙燒。窯頭罩換熱產(chǎn)生的熱空氣作為閃蒸干燥機的主要熱源。具體配置流程圖見圖2。新系統(tǒng)中取消氣力發(fā)送,對系統(tǒng)漏點進行了修復,減少了物料飛揚,使鉬金屬回收率得到提高。

圖2 改造后原料預處理系統(tǒng)工藝流程圖

3.2 供熱系統(tǒng)改造

3.2.1 內(nèi)熱式回轉(zhuǎn)窯供熱理論計算

根據(jù)爐臺原煤每小時耗煤量為175 kg,已知標煤燃燒值23 027.4 kJ/kg,天然氣燃燒值33 494.9 kJ/Nm3,即折合天然氣耗量為120 m3,過剩系數(shù)設置為1.3,則天然氣設計最大耗量為156 m3,故滿足供熱要求[3]。

3.2.2 供熱系統(tǒng)改造的實施

拆除原煤燃燒器凈化室,將天然氣燃燒室直接與窯頭罩配置連接在一起。

3.3 內(nèi)熱式回轉(zhuǎn)窯焙燒鉬精礦預處理及焙燒工藝試驗

3.3.1 內(nèi)熱式回轉(zhuǎn)窯焙燒鉬精礦預處理試驗

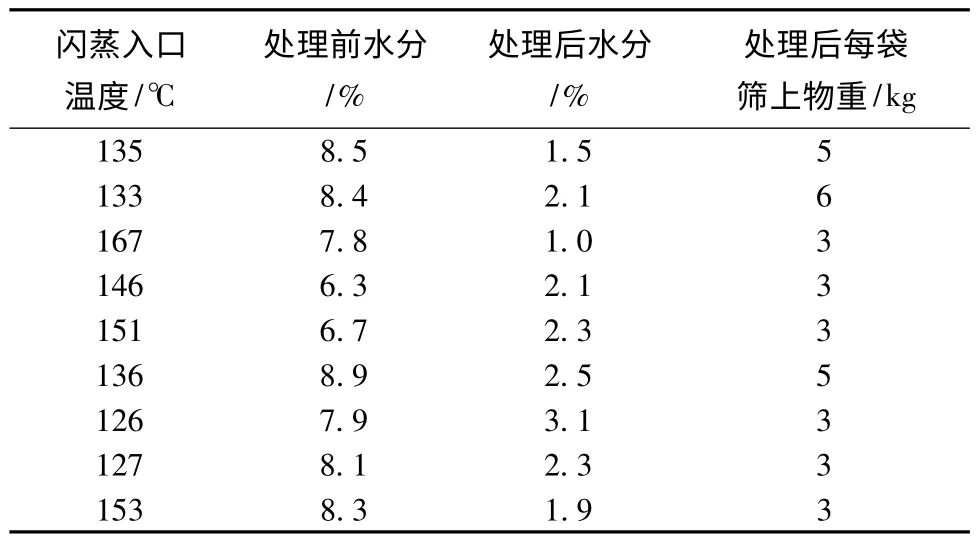

準確了解改造前閃蒸的處理能力,特對改造前原料預處理系統(tǒng)參數(shù)進行了統(tǒng)計,結(jié)果見表1。由表1 可知,改造前閃蒸存在熱源不穩(wěn)定,最高溫度可達160 ℃左右,最低可達120 ℃左右,處理后水分波動也較大從1.0%~3.1%,且存在小顆粒,入爐后易形成包裹夾生,影響焙燒反應的充分進行。

表1 閃蒸干燥機預處理系統(tǒng)改造前工藝參數(shù)統(tǒng)計表

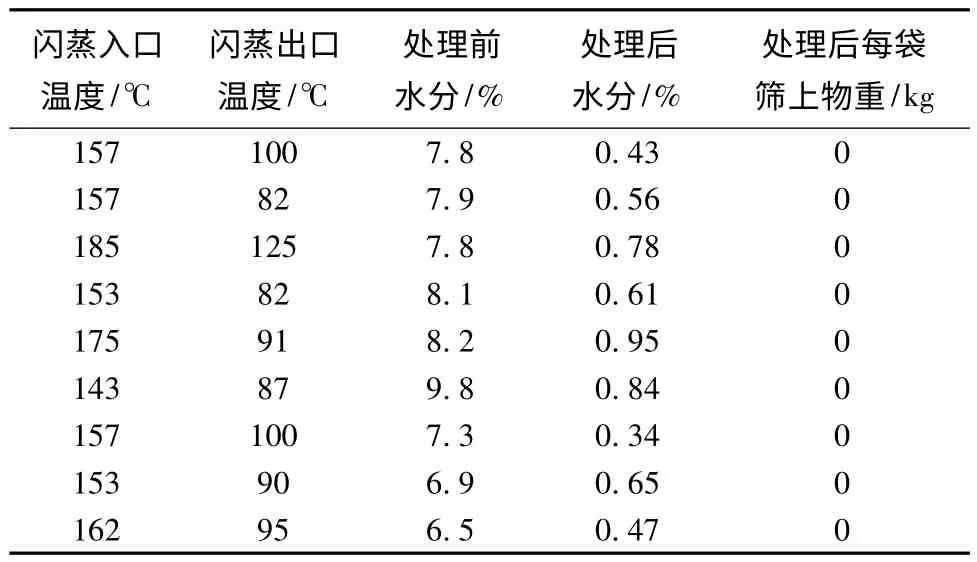

表2 閃蒸干燥機預處理系統(tǒng)改造后工藝參數(shù)統(tǒng)計表

通過以上可以看出,閃蒸改造后干燥溫度提高,使鉬精礦入爐水分下降至1%以下,有利于提高焙燒效果,減少廢品的產(chǎn)生。

3.3.2 焙燒工藝試驗

3.3.2.1 改造前后焙燒工藝數(shù)據(jù)對比分析

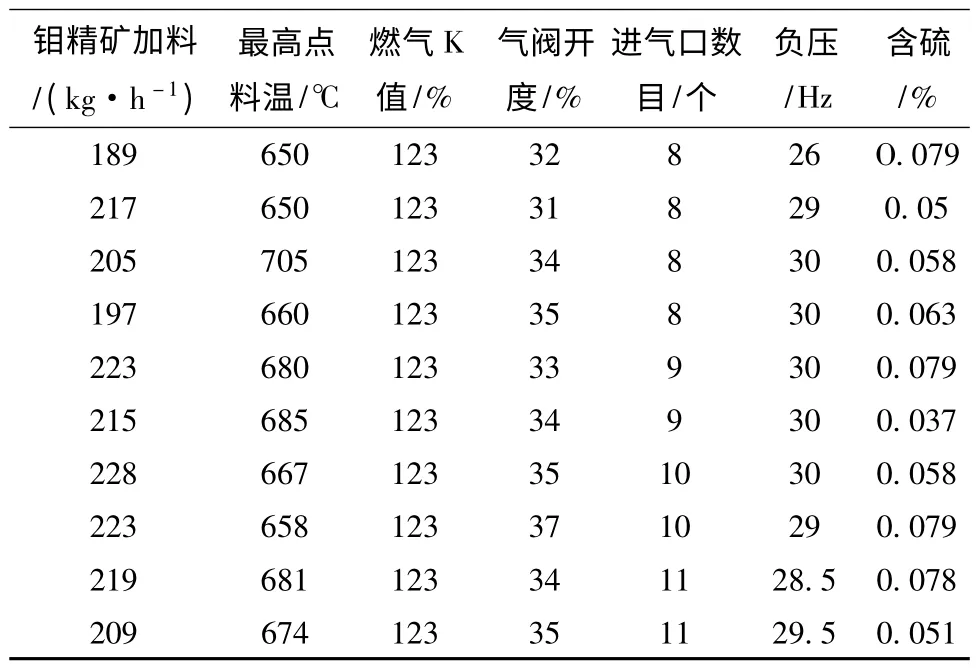

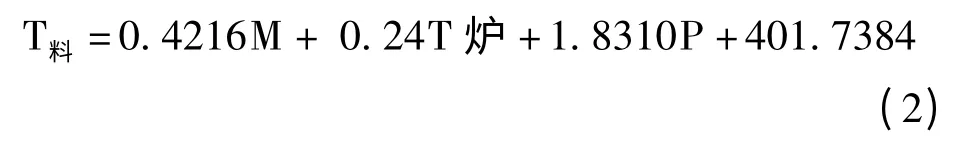

為了更深入地搞清楚回轉(zhuǎn)窯焙燒鉬精礦工藝參數(shù)之間的關系,更好地指導新系統(tǒng)參數(shù)調(diào)試的進行。對影響焙燒產(chǎn)品質(zhì)量的主要因素——料溫和負壓(改造前用風機轉(zhuǎn)速代替)進行研究。表3 為內(nèi)熱式回轉(zhuǎn)窯改造前工藝統(tǒng)計原始數(shù)據(jù)。

表3 內(nèi)熱式回轉(zhuǎn)窯改造前生產(chǎn)工藝參數(shù)統(tǒng)計表

表4 內(nèi)熱式回轉(zhuǎn)窯改造后生產(chǎn)工藝參數(shù)統(tǒng)計表

3.3.2.2 焙燒試驗結(jié)果分析與討論

(1)料溫、負壓對產(chǎn)品含硫的影響。

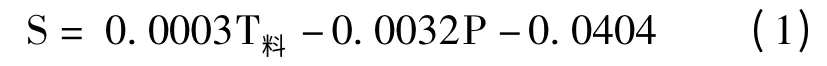

設產(chǎn)品含硫為S,料溫為T料,負壓為P。采用MT 軟件擬合得到:

(2)單位小時加料量、熱風爐溫度、負壓對料溫的影響。

設單位小時加料量為M,熱風爐溫度為T爐,負壓為P,料溫為T料。采用MT 軟件擬合得:

對(1)、(2)進行誤差分析,其偏差很小,可用作工業(yè)問題分析的依據(jù)[4]。

3.3.2.3 焙燒試驗工藝參數(shù)的確定

(1)根據(jù)(1)式可知,在目前生產(chǎn)狀況下,先確定料溫為平均料溫780 ℃左右,要使產(chǎn)品含硫低于0.08%,負壓值應大于35.5 Hz,大負壓易造成熱損耗和煙灰量大,因此建議負壓值為控制在35.5 Hz。

(2)根據(jù)(2)式可知,在料溫為780 ℃、負壓值在35.5 Hz 的條件下,單位小時加料量與熱風溫度之間有制約關系:313.2611=0.4216M+0.24T爐。

①若加料量為A1kg/h,原料平均含水按照平均含水6%計算,配料平均品位48%,則熱風爐溫度應控制在908 ℃為宜,配料平均品位47%,則熱風爐溫度應控制在918 ℃為宜,配料平均品位46%,則熱風爐溫度應控制在925 ℃為宜,配料平均品位45%,則熱風爐溫度應控制在934 ℃為宜。

②若加料量為A2kg/h,原料平均含水量按照6%計算,配料平均品位48%,則熱風爐溫度應控制在949 ℃為宜,配料平均品位47%,則熱風爐溫度應控制在956 ℃為宜,配料平均品位46%,則熱風爐溫度應控制在964 ℃為宜,配料平均品位45%,則熱風爐溫度應控制在971 ℃為宜。

(3)為推行低溫操作,根據(jù)(1)式可知,確定料溫為760 ℃左右,要使產(chǎn)品含硫低于0.08%,負壓值應大于33.625 Hz,大負壓易造成熱損耗和煙灰量大,因此建議負壓值為33.625 Hz;根據(jù)(2)式可知,在料溫為760 ℃、負壓值在33.625 的條件下,單位小時加料量與熱風溫度之間有制約關系:0.421 6 M+0.24T爐=296.694 225。

新改造系統(tǒng)下的焙燒法最高點料溫在700 ℃左右,固化區(qū)長度由原來的2 m 左右拉長為3.5 m 左右。料溫較改造前有所降低,能夠減少高溫鉬升華損失,加上新焙燒法煙灰返量由原來的25%降低到15%,能夠減少鉬遷移過程中的機械損失。綜上所述,新系統(tǒng)下的新焙燒法對于提高鉬金屬回收率具有諸多益處。

4 改進效果及發(fā)展趨勢

(1)以天然氣代替原煤作為熱源,實現(xiàn)供熱穩(wěn)定快捷,有效保證了整個工藝穩(wěn)定控制,爐況分布合理。

(2)首次在鉬焙燒領域所用閃蒸干燥機上安裝分級環(huán),可減少鉬精礦的團聚結(jié)塊現(xiàn)象,為焙燒創(chuàng)造有利條件,實用性高。

(3)產(chǎn)量由前期的8.89 增加為9.66 t/天·臺,預計兩臺窯月增產(chǎn)46.2 t,能耗由改造前期的310kg標煤/t 氧化鉬下降為145 m3天然氣(熱值折合標煤209 kg)/t 氧化鉬,每噸氧化鉬節(jié)約標煤101 kg,同時提高了熱利用率;回收率由2011 年的98.02%增加到98.3%,全年多回收16.281 t 氧化鉬實物量。

(4)由于采用天然氣作為供熱熱源,其在焙燒方法上與原熱風爐有些不同,因此需要探索最佳的工藝操作方法。

(5)另外為了減少對熱源的依賴,同行業(yè)利用鉬精礦焙燒時的自身反應熱,同時對內(nèi)熱式結(jié)構(gòu)進行改造,已經(jīng)形成了無碳焙燒節(jié)能工業(yè)應用并取得一定的進展,節(jié)能降耗效果明顯,值得進一步研究應用,這也成為鉬精礦焙燒方法今后發(fā)展的趨勢。

[1]張繼宇,王文昌.旋轉(zhuǎn)閃蒸干燥與氣流干燥技術手冊[M].沈陽:東北大學出版社,2005:36-38.

[2]蔣 斌,柴本銀.旋轉(zhuǎn)閃蒸干燥機的設計[J].干燥技術與設備,2007,(3):146-149.

[3]譚 剛.內(nèi)熱式回轉(zhuǎn)窯焙燒鉬精礦的生產(chǎn)實踐[J].中國鉬業(yè),2009,33(3):23-26.

[4]李東風,鄭忠國.最優(yōu)線性回歸的計算方法[J].數(shù)理統(tǒng)計與管理,2008,(1):88-90.