一種壓鑄機增壓回路的創新設計與應用分析

姜鑫,喬女

(陜西國防工業職業技術學院機電工程學院,陜西西安 710300)

壓鑄機是現代工業生產中,尤其是壓鑄生產中重要的裝備。壓鑄機在壓射過程中的壓力對整個壓鑄件的質量有著至關重要的影響,合理地選擇增壓裝置、合理地設計增壓回路對于壓鑄工藝過程的生產效率、運行成本、勞動強度、環境衛生等有著直接的影響。因此,對壓鑄機應有較為清楚的認識,以便規范、合理地使用壓鑄機,保證壓鑄生產順利進行,提高勞動生產率。

1 增壓回路設計

作為壓鑄機重要組成部分的液壓系統,為壓鑄機的運行提供足夠的動力和能量。在執行壓射時要使合模力達到相應的壓力值后才能進行。如果壓射時壓力過低,不僅不能完成對工件的一次壓鑄成型,還會產生大量的殘余應力,對壓鑄件的結構性能將會產生毀滅性的影響,如果壓力過高,零件本身的推料桿固定板在工作時偏斜,致使一面受力大、一面受力小,使產品變形及產生裂紋,所以合理地設計增壓回路與增壓缸便是解決壓鑄過程缺陷的首要問題。

如圖1所示為設計的壓鑄機增壓回路,設備合型以后開始進行增壓過程,此時電磁鐵2DT、3DT、5DT同時通電,由于電磁換向閥3通電,控制油液無法進入到充液閥中,則來自中停閥的高壓油經過電液換向閥1后一部分進入到C口,另一部分壓力油經過電液換向閥1后,通過定值減壓閥、單向閥、電液換向閥2、可調節流器后來到A口,準備開始完成增壓的過程。此時,如何選擇增壓缸便成為解決問題的關鍵[1]。

圖1 壓鑄機增壓回路設計

2 液壓缸結構的設計

2.1 單桿式液壓缸

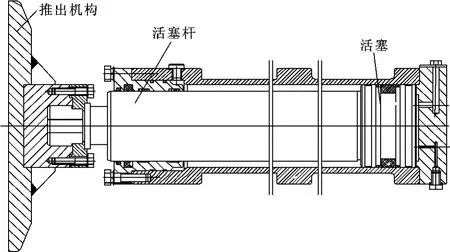

如圖2所示為設計的單桿式液壓缸,將圖1中的A、C兩口的液壓油全部匯集到液壓缸的進油口處,推動活塞向外伸出,同時帶動活塞桿和推出機構一起向外伸出,前方推出機構帶動壓射沖頭對工件完成一次壓鑄成型。這種設計結構雖然簡單、實用性較強,但是其增壓的過程是隨著外負載的增大而增大,其增壓的過程是在壓鑄的執行過程中來完成的,對于壓射沖頭的一次加壓完成壓鑄工藝其增壓過程緩慢,對于較厚的板材效果不是很好。

圖2 單桿式液壓增壓缸結構總成

2.2 背壓式增壓缸

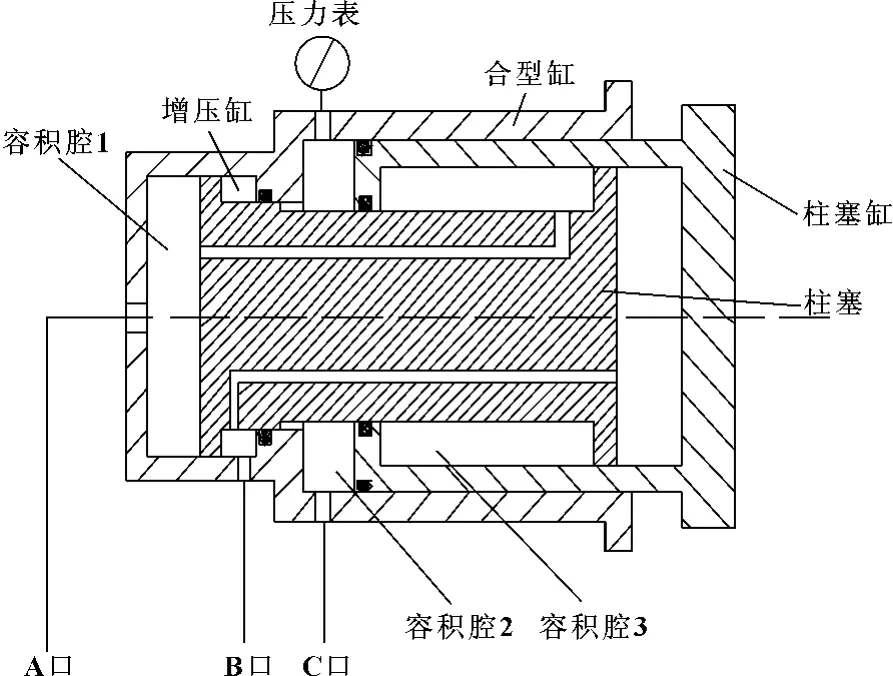

在第一種液壓缸的結構基礎上設計了一種背壓式增壓缸,如圖3所示,其增壓工作過程為設備合型以后,圖1中的電磁鐵2DT、3DT、5DT同時通電,壓力油經過電液換向閥1后,通過定值減壓閥、單向閥、電液換向閥2、可調節流器后來到A口進入到容積腔1中,容積腔1中的液壓油經過柱塞上的管道進入增壓缸后腔,也就是容積腔3進行增壓,即增大了容積腔2的液壓力。其設計原理就是通過增加容積腔3中的反向壓力來增大整個液壓缸的負載,使C口的壓力隨著負載的增加而增大,當合模壓力達到一定值后,由電接觸壓力表發出信號,帶動壓射沖頭執行壓射。這樣的設計通過反向加壓提高負載,從而增大合模壓力完成壓射過程。

圖3 背壓式增壓缸結構總成

2.3 加壓式增壓缸

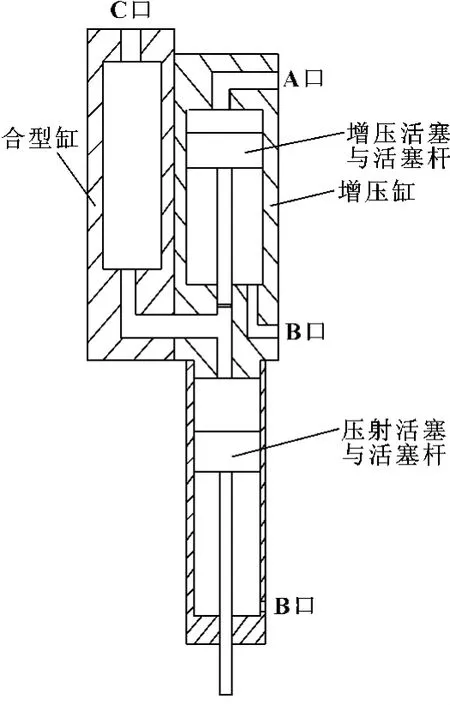

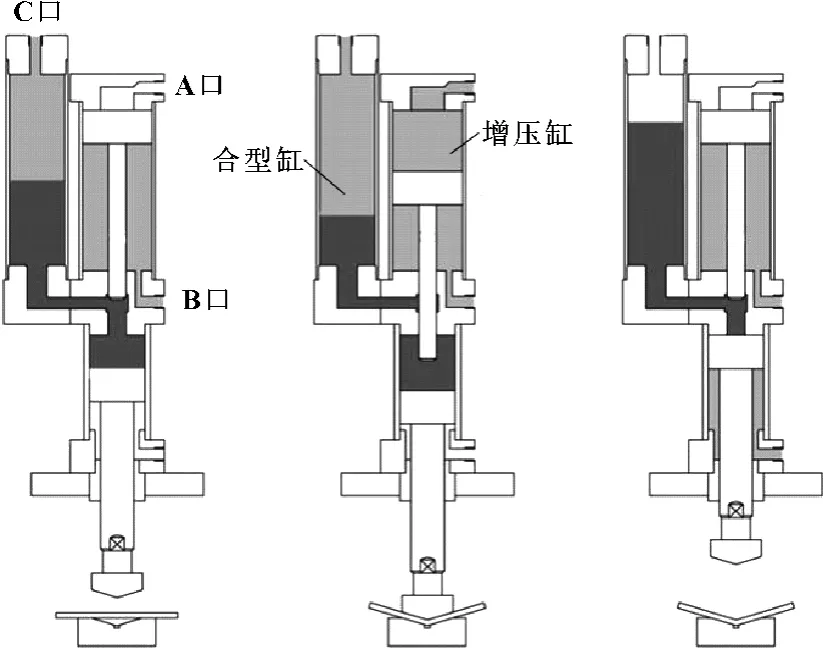

如圖4所示為加壓式增壓缸完成壓鑄成型的工藝過程,其過程為:將圖1中的A、B、C三口接入圖中液壓缸中,經C口進入的壓力油推動合型缸活塞向外退出頂住壓鑄件,A口進入壓力油后,推動增壓缸活塞桿頂出直至接觸到合型缸活塞,當壓力達到規定之后,推動活塞頂出壓射沖頭,完成對板材的壓鑄成型。具體工作過程如圖5所示。

圖4 加壓式增壓缸結構簡圖

圖5 加壓式增壓缸工作過程原理圖

3 選型分析

下面對3種液壓缸在選型與使用上加以分析。

(1)單桿式液壓缸。其結構簡單、制造方便,但是輸出壓力較小,其輸出力為p×A,其中p為系統壓力,A為活塞面積。由此可以看出其增壓的過程是隨著外負載的增加而增大,而且增壓是在壓射的過程中緩慢完成的,所以它可以在某些合金的熱壓鑄過程中得以應用。

(2)背壓式增壓缸。結構相對復雜,其增壓原理是通過加大背壓來提高負載,其輸出壓力為pC×A2+pA×A3,即容積腔2所產生的壓力與容積腔3所產生的背壓之和,由此可見其輸出壓力較高,同時經過點接觸繼電器可以保證合型以后開始持續加壓,當壓力達到規定之后才推動壓射沖頭完成壓鑄工藝過程。可以適用于較厚鋼板的冷壓鑄[2]。

(3)加壓式增壓缸。通過改進也可以當做氣液增壓缸,應用比較廣泛。通過將油壓缸與增壓器 (增壓缸)作一體式相結合,利用增壓器 (增壓缸)的大小不同受壓截面面積之比以及帕斯卡原理而工作。因為壓力不變,當受壓面積由大變小時,則壓強也會隨大小不同而變化,從而達到將氣壓壓力提高到數十倍的壓力效果。增壓缸的增壓腔由電信號動作,開始增壓從而達到成型產品的目的,對大部分材質的金屬板材如合金鋼、鎢鈷合金等完成壓鑄成型。

4 結束語

通過對壓鑄機增壓回路的設計及增壓缸的結構設計,不僅可以有效地提高壓鑄機在壓射過程的壓力,得到良好的壓鑄工藝質量,同時也提高了勞動生產率,減低了運行成本;通過分析選型可以更加明確其壓力輸出特性,為不同金屬板材和冷熱壓鑄過程提供借鑒,具有良好的推廣和應用價值。

[1]姜鑫.機電設備故障診斷與維修[M].咸陽:西北農林科技大學出版社,2014.

[2]楊培元,朱福元.液壓系統設計簡明手冊[M].北京:機械工業出版社,2011.