精密棒料剪切設備設計

金茵,姚榮慶

(浙江機電職業技術學院機械工程學院,浙江杭州 310053)

隨著冷擠壓、冷模鍛和精密模鍛等各種新工藝的廣泛應用,為確保零件成型過程穩定,提高產品精度和材料利用率等,對坯料的形狀、質量 (體積)誤差和斷面的幾何參數等要求越來越高。對棒料而言,目前一般采用機械式剪切機或鋸切下料,斷面質量差和質量 (體積)誤差大,無法滿足汽車、軸承等行業少無切削的精密加工要求[1]。因此,如何設計出高效、高剪切質量的剪切設備,更好地適應當今工業發展的需求,是文中的研究重點。

1 精密棒料剪切機結構

1.1 精密剪切原理

國內外學者為提高棒料的剪切精度進行了深入的研究,認為影響棒料剪切精度的主要因素有兩點:(1)徑向夾緊力;(2)剪切速度。

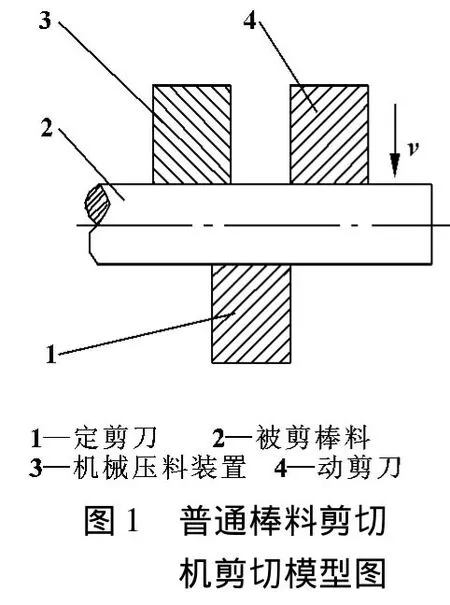

普通剪切機的剪切部分一般由定剪刀、動剪刀和壓料裝置組成,剪切模型如圖1所示,v為動剪刀運動方向 (剪切運動方向)。在剪切時,由于待切棒料呈懸臂狀,棒料受剪切力和彎矩的組合作用,棒料的受力狀態是剪切和彎曲的組合。剪切時棒料產生向下彎曲傾斜,使這種剪切和彎曲的組合提高了拉伸的比例。剪切面金屬既沿剪切面徑向滑移,又沿軸向產生塑性變形,使被剪坯料斷面成為“馬蹄形”,無法提高剪切精度[2]。

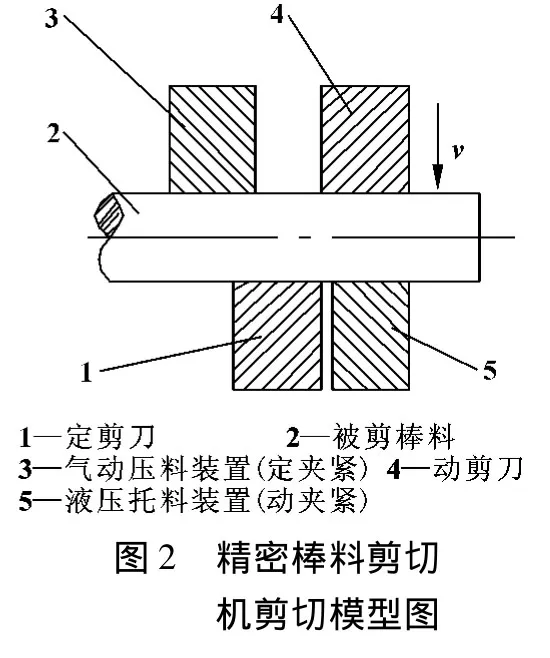

對剪切來說,提高剪切質量的關鍵是使受剪棒料在剪切時盡可能接近純剪切的受力狀態。新設計的精密棒料剪切機剪切模型如圖2所示。

這種方式能消除待切棒料的懸臂狀態,限制被剪棒料的向下彎曲,受力狀態最大程度地接近純剪切。圖2中的氣動壓料裝置3和液壓托料裝置5在剪切時將棒料夾緊,剪切完成后自動松開,實現了徑向夾緊方式的精密剪切。由于剪切時限制了棒料的向下彎曲和軸向位移,坯料下移時與棒料平行,剪切區金屬處于三向壓應力狀態,斷面變形較小,得到的坯料剪切面光滑平整且傾角較小,從而消除了普通剪切產生傾斜的相關因素,提高了坯料斷面的剪切質量[3]。

剪切時刃口附近產生應力集中,采用徑向夾緊后,限制了刃口處坯料的塑性變形,如果提高剪切速度,應力集中使裂紋以極快的速度徑向延伸,使坯料在法向應力達到抗拉強度之前發生斷裂,剪切斷面光滑平整,剪切精度較普通剪切大大提高[4]。

試驗結果表明:當采用徑向夾緊裝置和剪切速度達到5~7 m/s時,能獲得滿意的剪切效果。

1.2 機床結構

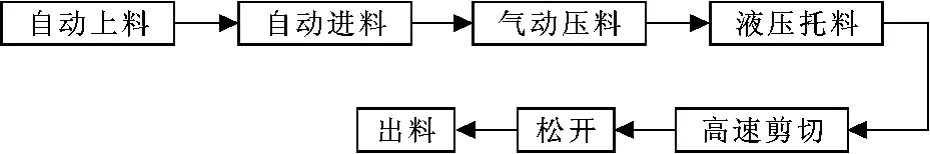

精密棒料剪切機要實施的任務是對棒料進行剪切,其加工工序如圖3所示。

圖3 棒料剪切加工工序

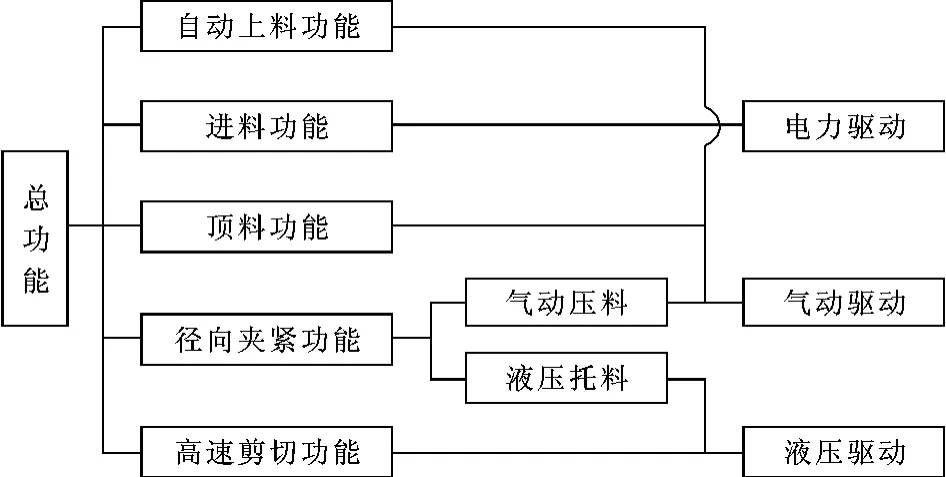

精密棒料剪切機包括機械、電氣、氣動、液壓、光電、數控等系統。根據棒料剪切加工的設計需求,抽象化設計任務,建立機床的功能模型,分解總功能為若干分功能,得到功能結構如圖4所示。

圖4 精密棒料剪切機功能結構

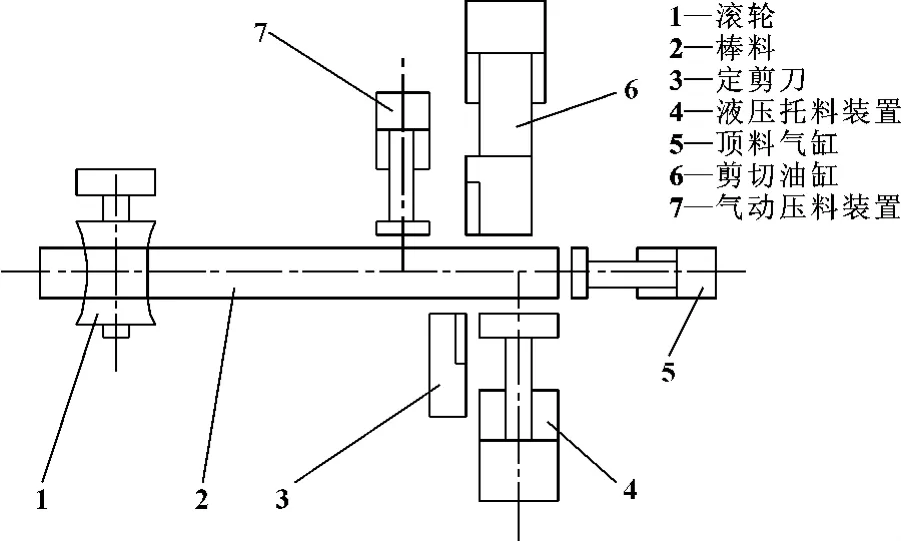

現有棒料剪切機實現剪切的方式有機械式、氣液式和液氣式[5]。機械式主要應用于直徑較小棒料的剪切;缺少緩沖和回程太慢是氣液式的最大缺點;液氣式雖然克服了氣液式的缺點,但控制方式還是過于復雜。文中所述精密棒料剪切機采用液液式,即剪切油缸的工作行程和回程都使用液壓油,其結構如圖5所示。通過電驅動滾輪1使棒料進給;在頂料氣缸軸5的前端設置了一個擋料觸頭,在擋料觸頭內安裝了一個信號頂桿,當被剪棒料撞到氣缸軸上的擋料觸頭時,觸頭內的信號桿回縮,感應光電開關,驅動頂料氣缸,將棒料頂回至預先設置的剪切長度;氣動壓料裝置7和液壓托料裝置4同時運動將被剪棒料實施徑向夾緊;剪切油缸6與液壓托料裝置4聯動,實施高速剪切。整機在PLC程序的控制下實現“棒料進給→觸碰光電感應開關→信號反饋→頂料氣缸推動棒料到設置長度→氣動壓料裝置和液壓托料裝置夾緊→棒料剪切→松開”的加工循環。

圖5 精密棒料剪切機結構圖

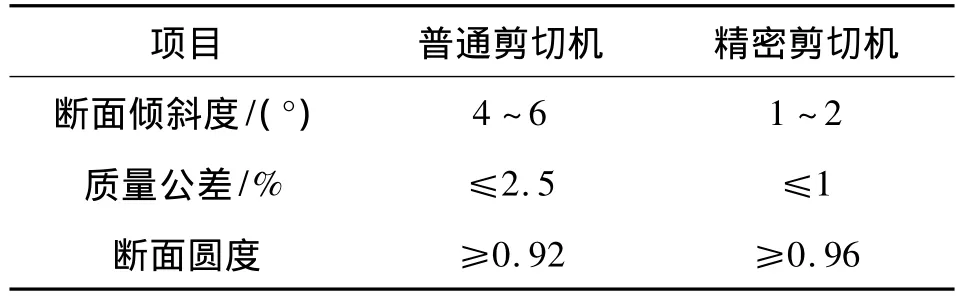

通過試驗得到,與普通棒料剪切機相比,精密棒料剪切機的剪切精度提高1~3倍,具體見表1。剪切棒料的斷面效果如圖6所示。

表1 精密剪切機與普通剪切機試驗結果對比

圖6 棒料剪切加工效果圖

2 精密棒料剪切機的電氣液壓控制系統

2.1 電氣控制原理

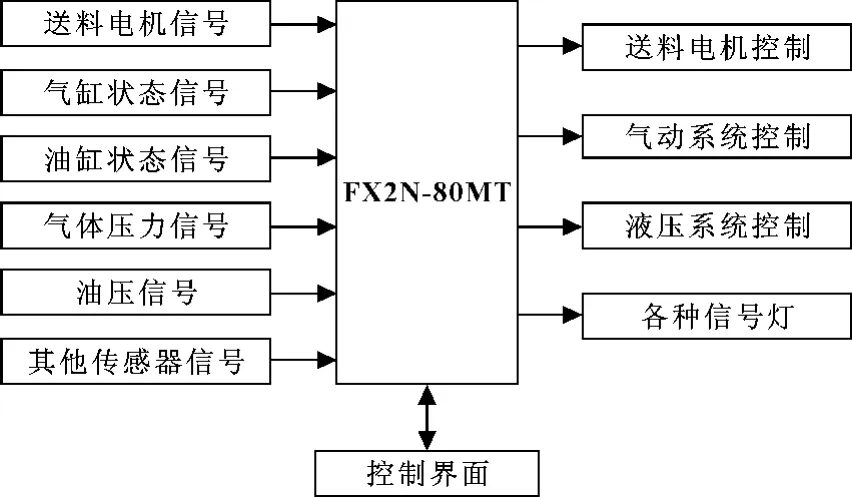

根據精密棒料剪切機的工作要求,整機采用PLC進行控制,送料電機用變頻器進行調速。這樣PLC的輸出既有交流負載,還有電磁閥等直流負載。經綜合比較,選用三菱公司PLC(FX2N-80MT)進行控制,實現氣缸、油缸和電動機動作,系統控制如圖7所示。

圖7 系統控制圖

2.2 液壓控制原理

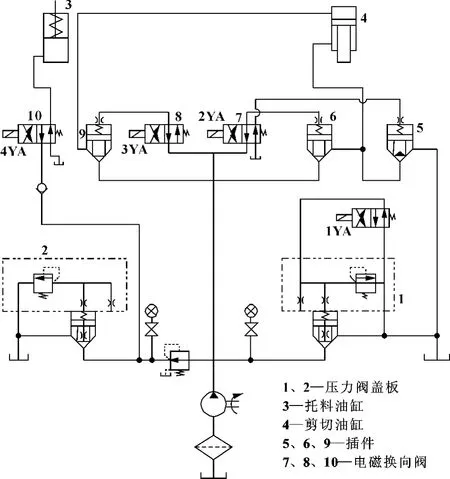

棒料高速精密剪切機液壓系統原理如圖8所示,系統采用插裝閥集成技術。壓力閥蓋板1為通電加壓,非工作狀態下,1YA不通電,溢流閥打開;工作時,1YA通電,當系統壓力超過設定壓力時,溢流閥才打開。壓力閥蓋板2起安全保護作用,壓力閥蓋板1、2均無高壓溢流損失。插件5采用節流方式蓋板,調節其開口在適當位置,使其在產生瞬時大流量的切斷瞬間增大液阻,減緩沖擊。托料油缸3由閥10控制,與壓料氣缸一起對棒料實施徑向夾緊,使剪切區呈三向壓應力狀態。剪切油缸4由換向閥7、8控制,當1YA、3YA通電時剪切油缸進行高速剪切,因有插件5的作用,活塞剪切后得到緩沖,當1YA、2YA通電時剪切油缸迅速回到原位,準備下一個工作循環。

圖8 液壓系統原理圖

3 小結

(1)開發的精密棒料剪切機是一個復雜機電系統,綜合應用機械、電氣、液壓、氣動、光電和通信等多項技術。

(2)具有自動循環作業功能,實現了自動進料、自動定長、自動剪切和自動計數,減輕了勞動強度,提高了生產效率。

(3)實施了徑向夾緊和高速剪切組合的精密剪切技術,得到了傾斜度、橢圓度較小和粗糙度較低的高質量剪切斷面。

(4)設備的開發成功為精密模鍛等少無切削加工提供了理想的下料手段,也解決了低精度鍛坯在中頻爐內連續加熱引起拱起的難題。

[1]付建華,李永堂,雷步芳,等.金屬棒料高速精密剪切試驗研究[J].機械工程學報,2005,41(5):154 -156.

[2]郝濱海,夏霄紅.棒料剪切機理與提高剪切精度的方法[J].鍛壓技術,2000,25(5):7 -9.

[3]杜詩文,李永堂,雷步芳.棒料高速剪切機液壓系統設計與動態特性研究[J].鍛壓裝備與制造技術,2006(6):42-45.

[4]高麗娟.金屬棒料高速精密剪切的實驗研究[D].太原:太原科技大學,2008.

[5]李有堂,李茂青,剡昌鋒,等.液氣式高速棒料剪切機的工作原理及運動分析[J].蘭州理工大學學報,2004,30(6):35-39.