節能環保型破碎機液壓驅動系統設計

吳海丹,姚薇,辛楊桂,成國真

(廣州寶力特液壓密封有限公司,廣東廣州 510700)

隨著全社會對環保的日益重視以及地球上有限資源的慢慢消耗殆盡,人們開始對廢棄資源的重復利用進行了廣泛的研究,研制出了各種各樣的處理廢舊物品的設備。回轉式剪切破碎機適于破碎廢舊輪胎、車胎、各類橡膠制品、塑料管材、橡膠管材、生活垃圾、工業垃圾等各種廢棄物,在國內的生活垃圾焚燒發電廠、危險廢物處理廠及環保廢物利用等企業應用廣泛[1-3]。

在眾多的破碎機械特別是進口設備中,采用液壓傳動和全液壓驅動十分普遍,如破碎廢舊輪胎、車胎、各類橡膠制品破碎機等。與機械傳動、電氣傳動相比,液壓傳動具有以下優點:質量輕、體積小、運動慣性小、反應速度快,可實現大范圍的無級調速,可自動實現過載保護和容易實現自動控制。其中液壓閉式系統能耗低、結構緊湊并容易實現無級變速,在破碎機系統中得到了廣泛的應用。文中通過分析回轉式剪切破碎機機制和特點,運用電液伺服比例調速技術和液壓節能技術,研制應用于回轉式剪切破碎機的液壓驅動系統。

1 回轉式剪切破碎機簡介

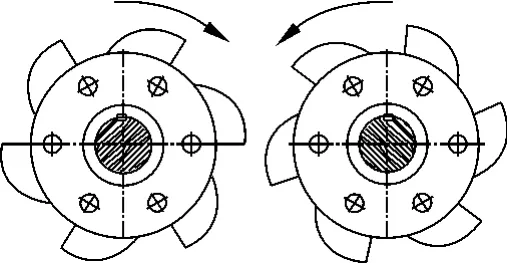

回轉式剪切破碎機的工作原理如圖1所示,帶有齒面的雙軸 (刀軸)轉動時,由于物料與軸輥之間的擠壓和劈裂作用,物料被軸輥帶到相對旋轉的圓柱形輥筒之間的縫隙中而被破碎,破碎后的物料在重力和轉輥的作用下被排出。這種結構的破碎機,適用于破碎大件的廢棄物。破碎過程是連續的,有強制排料的作用,所以不易產生堵塞現象。

圖1 破碎工作原理示意圖

文中要配套的破碎機,為了提高傳動效率取消齒輪變速箱,采用液壓馬達與刀軸直連。要求根據物料特性可自動調整輸出力矩與轉速,保證連續破碎量并避免電機過載燒毀。

破碎機液壓驅動要求:(1)應用液壓馬達驅動雙軸破碎機;(2)正常工作時,輸出轉速40 r/min,輸出扭矩10 000 N·m;(3)當負載增大輸出扭矩達到20 000 N·m時,系統自動反轉后再正轉;(4)恒功率控制,可自動降低轉速提高扭矩;(5)安全可靠、低噪聲。

2 破碎機液壓驅動系統

液壓系統分為開式液壓系統和閉式液壓系統,開式系統中馬達或油缸的油回到油箱,泵從油箱直接吸油;閉式系統中馬達或油缸的油不回油箱而直接去泵的進油口。

開式液壓系統結構簡單,散熱良好,油液能在油箱內澄清,因而應用較普遍,開式液壓系統一般為閥控缸系統,形成節流調速回路。閉式液壓系統為了補償系統的泄漏損失,常需附設一只小型輔助補償液壓泵和油箱。油箱體積很小,結構緊湊;空氣進入油液的機會少,工作較平穩;但結構復雜,散熱條件較差,要求有較高的過濾精度。閉式系統一般為泵控馬達調速系統,通過改變回路中變量泵和變量馬達的排量等方式調節執行元件的運動速度。在實際應用中,根據工藝要求選擇調速回路,開式系統成本低,閉式回路節能,但是成本高[4-5]。

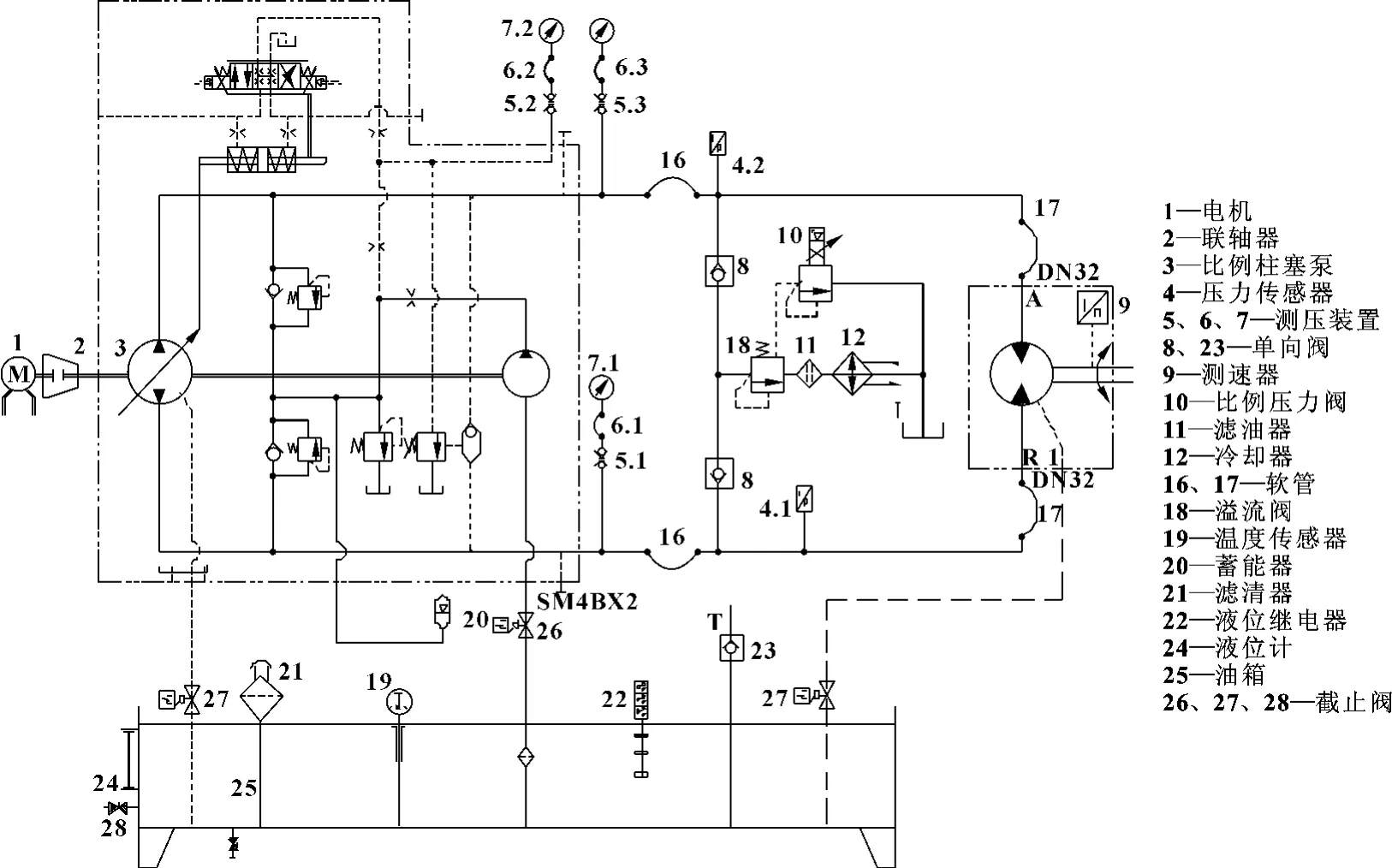

就破碎機液壓驅動系統而言,屬于重載低速大功率系統,應選用閉式直驅液壓系統。文中設計的破碎機驅動系統采用閉式液壓系統,由液壓泵、液壓馬達、冷卻過濾、泵正反向控制、系統補油清洗等部分組成,如圖2所示。電動機驅動比例變量泵輸出高壓油直接推動液壓執行元件 (液壓馬達)進行工作,即泵控液壓閉式系統。由比例變量泵本身的變速、變向、變轉矩的功能取代流量控制閥、方向控制閥和壓力控制閥的功能,消除了液壓回路中的節流損失,系統節能并大大簡化了液壓回路的結構。

圖2 破碎液壓閉式系統

根據破碎機的工作要求,系統流量由比例泵調節,系統壓力由比例壓力閥10自動調整。下面分別介紹各回路的作用及工作原理。

(1)補油回路。因主工作回路是閉式回路,加之系統功率大,需要進行補油和散熱,所以設置了一套補油回路對其進行補油和散熱。為增大散熱效率,補油回路采用了低壓定量泵來帶走閉式回路中的大量熱量,同時也對其進行了補油。補油泵為主泵的內置泵,通過兩個單向閥分別對閉式回路的低壓端進行補油,然后經主泵的高壓端為液壓馬達提供動力油。從馬達返回的攜帶熱量的低壓油又回到主泵,一部分進入主泵的高壓端,一部分經排放閥從主泵的T1口流出,回油箱進行冷卻。

(2)主工作回路。由主泵和液壓馬達組成,主泵為雙向比例變量柱塞泵,在主泵的主回路中有補油單向閥、載荷溢流閥及低壓排放閥。

(3)主泵的控制回路。有主泵斜盤伺服油缸及雙向比例伺服控制閥,伺服閥由泵內部控制回路調壓控制,以便實現換向和無級調速。主泵控制回路用于控制其斜盤的正負角度,以實現滾筒的正反轉及轉速的無級調整。內部控制油經泵內的通道到達比例伺服閥的左右端,使伺服油缸的左右腔進油和排油來實現活塞桿的左右移動,從而完成斜盤角度的控制。

(4)馬達回路。液壓馬達為定量馬達,配置有編碼器,檢測馬達的轉速。

(5)輔助回路。為了確保系統能正常工作,系統配置了濾油器、冷卻器、蓄能器等,蓄能器的作用是防止系統吸空和穩壓。

(6)檢測回路。系統安裝有壓力、轉速、溫度等傳感器,方便對破碎機進行自動控制。

3 破碎機液壓系統選型及計算

(1)液壓馬達的選型及計算

液壓馬達是液壓系統的一種執行元件,它將液壓泵提供的液體壓力能轉變為其輸出軸的機械能 (轉矩和轉速)。此項目的液壓馬達直接驅動破碎機的刀軸,故液壓馬達對破碎機的平穩工作起關鍵作用。

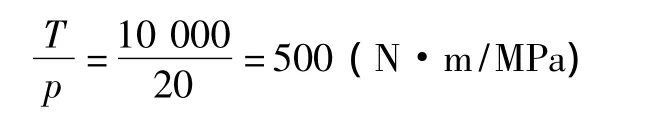

液壓系統工作壓力p設定為20 MPa。而輸出扭矩T需要10 000 N·m以上,故需選用低速大扭矩液壓馬達。扭矩和壓力之比為[4-5]:

選用意大利進口雙速液壓馬達,型號為MS50 A A11 R83 3A50 Q。技術參數見表1。

表1 馬達參數

按表1中參數可計算出:輸出扭矩10 000 N·m時,壓力為18 MPa;輸出扭矩20 000 N·m時,壓力為36 MPa。

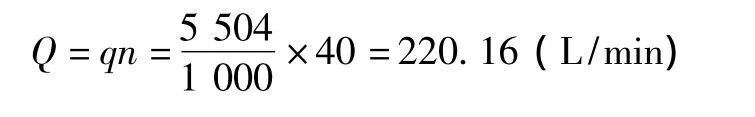

系統要求最高速n為40 r/min,而馬達排量q為5 504 cm3/r,故系統需要的流量Q:

(2)液壓泵的選型及計算

液壓泵是為液壓傳動提供加壓液體的一種液壓元件,是液壓系統的動力元件。液壓泵由電動機驅動,從液壓油箱中吸入油液,形成壓力油排出驅動液壓馬達。此項目中液壓系統工作壓力p設定為20 MPa,流量Q>220 L/min。故選用排量為180 cm3/r的德國進口比例變量柱塞泵,型號為:A4VG180EP2DM2/32R-NSD10F001S,該泵的補油泵流量為58 L/min。泵最高壓力為45 MPa,選用4極電機,理論上泵最大輸出流量為180×1.45=261 L/min,可滿足要求。

(3)電動機的選型

系統壓力為20 MPa,最大流量為220 L/min,可計算出電機功率75 kW。考慮到效率,宜選用4極90 kW電機,型號為Y2-280M-4-B35。當輸出扭矩為20 000 N·m,輸出轉速自動降到20 r/min,即恒功率控制,故所選電機可滿足系統要求。

(4)液壓控制閥的選型計算

根據系統的工作壓力和實際通過該閥的最大流量,按產品樣本或手冊選取標準元件。所選元件的額定壓力和流量盡可能與其計算所需值相近,必要時,通過元件的最大流量可大于它的額定流量,但一般不超過20%,以免壓力損失過大,引起油液發熱、噪聲和其他性能的惡化。溢流閥按液壓泵的最大流量選取,壓力一般比回路壓力大20%左右;此系統選用DN20的壓力閥和DN30的單向閥。

(5)冷卻器的選型計算

此系統為閉式泵控直驅液壓系統,流量和功率可根據工作狀況控制,故發熱較少。經計算并查閱相關手冊后,選擇水冷卻器型號為SL-418。也可根據工作環境選用風冷卻器,如AH1470T-CA。

4 結束語

通過分析液壓破碎機的機制,將電液比例控制技術和液壓節能技術應用到液壓破碎機上,達到節能環保的目的。該液壓破碎機采用液壓馬達直驅刀軸,無齒輪變速箱,相對于其他同等功率下的驅動方案,傳動效率高、體積小。電液比例變量液壓閉式系統可根據物料特性自動調整輸出力矩與轉速,方便地實現無級調速,調速范圍大,且可在系統運行過程中自動調速,大大簡化了液壓回路結構。故采用此方案的液壓破碎機將在大型破碎機 (如廢舊輪胎、車胎、各類橡膠制品、工業垃圾破碎機)得到廣泛應用。

[1]李如林.我國廢舊輪胎回收利用行業的現狀及發展對策[J].中國資源綜合利用,2003(3):3 -6.

[2]高瀾慶,王文霞,馬飛.破碎機的發展現狀與趨勢[J].冶金設備,2001(4):13-16.

[3]郎寶賢,郎世平.國內外破碎機的差距與發展趨勢[J].礦山機械,2004(9):71-75.

[4]王積偉,章宏甲.液壓傳動[M].北京:機械工業出版社,2007.

[5]黎啟柏.液壓元件設計手冊[M].北京:機械工業出版社,2000.