一種新型升降裝置的設計

羅煜林,陳懷民

(集美大學機械工程學院,福建廈門 361021)

隨著人類社會不斷進步,工業水平和科學技術不斷發展,人們越來越多地在生產過程中利用先進技術將自己從繁重、乏味的工作中解脫出來。現在,工業加工過程中,自動化已經成為人們追逐的目標,自動化設備不僅可以提高工人的勞動生產效率、節省人力資源、降低產品的生產成本,而且還可提高產品的加工質量。因此,實現工業化生產自動化將成為未來的一種必然的趨勢。

為提高設備自動化程度,改善設備柔性,需使用到一些機械裝置。例如機械手、升降機構等。機械手柔性好,在處理復雜的工藝時效率高。但是,機械手成本高,中小型企業由于經濟性,不會考慮使用機械手。而且在簡單動作構成的工序中,機械手的使用價值就大打折扣了。這時專用自動化加工設備在提高自動化程度上就顯得尤為重要。

升降機構作為大部分自動化設備所必須具備的機構,是提高自動化水平的重要手段,它可以用于物料的傳送、零件的定位等。它不僅可以提高設備的自動化程度,還能改善設備的加工柔性。目前市場上存在的升降機構有蝸輪絲桿升降機、升降臺、絲桿螺母升降機構、齒輪齒條升降機構、錐齒輪升降機構、皮帶升降、鏈條升降等。但由于自動化的工作環境千差萬別,市場已有的升降機構并不能完全滿足所有升降環境。

在自動化設備設計中,會存在市場上已有的產品不能適用的情況,需要根據設計對象的實際需要,設計出符合工作要求的輔助裝置。同時,為提高自動化加工設備的加工范圍,需要設備具有柔性。作者的出發點是:設計的自動化設備的加工對象是一系列具有不同規格尺寸、精度較高的零件,要求升降裝置具有一定的穩定性和高的精度。但是市場上沒有合適的通用機構能滿足這種工藝要求。從這個角度出發,提出一種新型升降裝置。由于考慮到設備的經濟性,它不僅可以手動控制,而且可以實現自動升降。它承載能力高、穩定性好。但缺點在于能調節的高度范圍比較小。

1 裝置的主要機械結構和功能

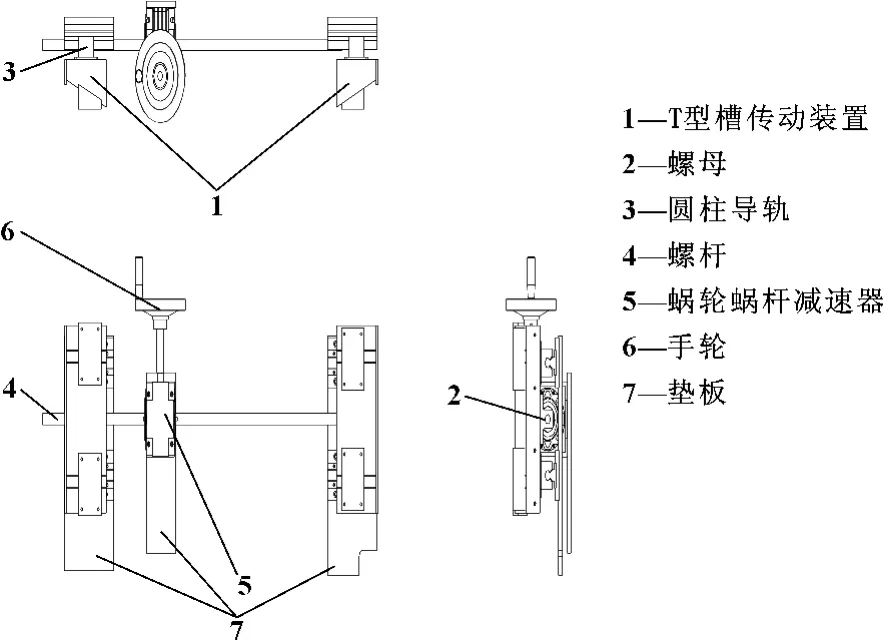

文中提出的裝置從上到下主要由以下幾個部件構成:2對T型槽傳動裝置、T型螺母、4副圓導軌、1根帶有正反螺紋的螺桿、1個蝸輪蝸桿減速器、1副手輪。此裝置兩端呈對稱分布,T型槽傳動裝置安裝在頂端,下面聯接著T型螺母,T型螺母與螺桿配合傳動,螺桿聯接蝸輪蝸桿減速器的蝸輪零件。當手輪帶動蝸輪蝸桿減速器轉動時,同時帶動螺桿螺母傳動,螺母與T型槽傳動裝置相互聯接,由此帶動兩端T型槽的運動,由于螺桿攻有正反螺紋,所以T型槽傳動裝置會朝著相反方向運動。利用T型槽傳動裝置的斜面可以實現整個裝置的升降。

圖1 升降裝置三視圖

1.1 T型槽傳動裝置

T型槽傳動裝置是由兩種不同參數且具有一定斜度的鐵塊組成,利用鐵塊的斜面可以調整裝置的高度。體積較大的鐵塊材料是45號鋼,其結構參數為:底面長寬300 mm×120 mm,兩側邊長邊高度75.68 mm,短邊高度32 mm。斜面與水平面成20°角,在距離側邊30 mm處加工2個對稱的T型槽,T型槽的方向與斜面平行。T型槽主要參數A×B×C為18 mm×32 mm×14 mm,具體參數可以參照機械設計手冊.使用兩個帶有T型凸塊的小楔形鐵塊來配套T型槽,小鐵塊的參數:底面長寬為100 mm×68.69 mm;兩側邊高度,長高為40 mm,短高為15 mm。

T型槽傳動裝置中的斜鐵塊表面經過調制處理,表面粗糙度要達到0.8 μm,具體如圖2所示。

圖2 T型槽傳動裝置

1.2 螺母和螺桿

將一對T型、螺紋方向相反的螺母和兩端攻有正反螺紋的螺桿組成傳動機構。螺母的兩肩攻兩個螺紋孔,用于將螺母鎖緊在大楔形鐵塊下方,利用蝸輪蝸桿減速器帶動螺桿轉動來帶動整個裝置的運動。螺桿長度為900 mm,兩端螺紋長度為150 mm,規格M18×2.0。軸上加工一軸頭,與蝸桿蝸輪配合,其直徑與蝸輪孔徑相同,為25 mm。軸頭長度為92 mm,軸頭上加工一鍵槽,鍵槽的尺寸規格為8 mm×92 mm。見圖3。

圖3 螺母螺桿三視圖

1.3 圓導軌

所設計裝置不需要高速運動,行程較短,考慮到經濟性,在此處選用標準件圓導軌。圓導軌安裝在大楔形鐵塊兩側,是通過直線軸承在光軸上滾動或滑動實現直線運動的。由于小滾珠直接和光軸接觸,需要良好的防塵措施來保持清潔。

1.4 蝸輪蝸桿減速機

因為裝置需要有自鎖功能,所以選擇了蝸輪蝸桿減速機。蝸輪蝸桿減速機還具有以下優勢:(1)機械結構緊湊、體積輕巧、小型高效;(2)熱交換性能好,散熱快;(3)安裝簡易、靈活輕捷、性能優越、易于維護;(4)傳動速比大、扭矩大、承受過載能力高;(5)運行平穩,噪聲小,經久耐用;(6)適用性強、安全可靠性大。此裝置的優點在于可用于空間位置緊湊的工作環境,所以要求減速機的結構緊湊、傳動比大、扭矩大、承受過載能力高。

2 裝置主要結構的受力分析

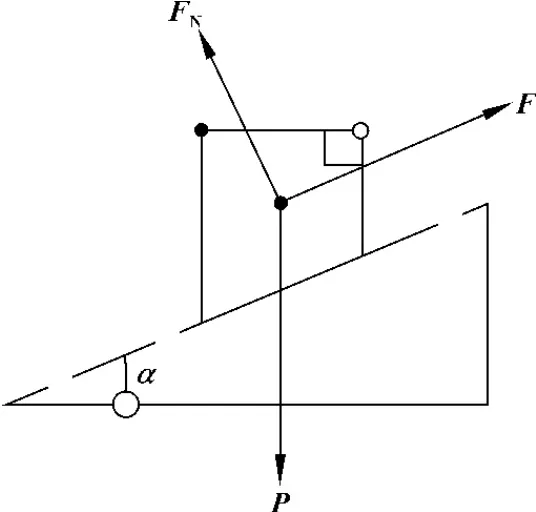

2.1 自鎖現象

根據力學原理,如果所有作用力的合力位于摩擦角之內,則無論力多大,物塊都將保持平衡狀態,所以必須計算T型槽傳動裝置中斜鐵塊的摩擦角是否會發生自鎖現象。因為整個裝置是對稱分布的,所以只需取其中一個角來分析即可,其受力簡圖見圖4。

圖4 斜鐵塊受力簡圖部分

經查閱可得45號鋼之間的靜摩擦因數fs=0.15(沒有加潤滑油的情況),根據自鎖原理當tanα<fs時,無論P有多大,物塊始終不動。可知α=20°,經計算:

tanα =tan20°=0.364

tanα>fs=0.15

所以裝置不會自鎖。

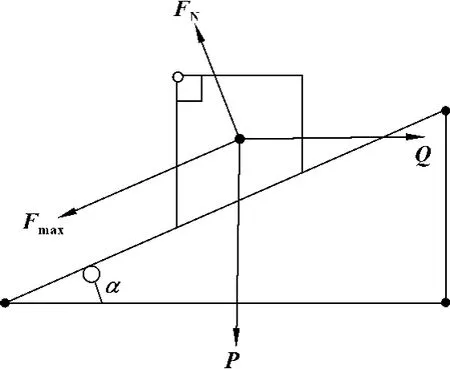

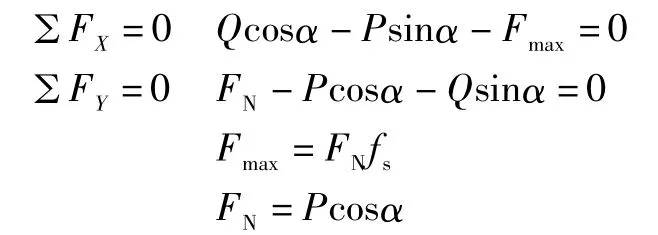

2.2 摩擦力和所需推力

裝置不會自鎖,還需計算大小斜鐵塊之間的摩擦力,以及需要多大的力才能將裝置推動。因為對稱,取其中一個作為分析對象即可,受力簡圖如圖5所示。

圖5 楔形鐵塊受力簡圖

由受力分析可知,當物塊在快開始運動時,還處于平衡狀態,則:

式中:FN為小楔形鐵塊受到的法向作用力,N;

Q為推動裝置運動所需的作用力,N;

Fmax為裝置開始運動時受到的最大摩擦力,N;

P為裝置所承受的重力,N;

α為楔形鐵塊斜面與水平之間的角度;

fs為45號鋼之間的靜摩擦因數,為0.15(不加潤滑油)。

將P=1 000 N、fs=0.15、α=20°代入可得:Q=544 N,Fmax=140.95 N。

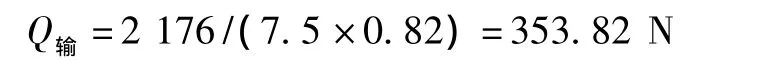

因為有4個相同的裝置,所以Q總=2 176 N。選取的蝸輪蝸桿減速器的傳動比為1∶7.5,傳動效率為82%。所輸入的力大約為:

成年人可使出的力平均為702N,所以符合手動用途。當裝置用于自動時,需要計算伺服電機額定功率。這樣可以更好地選取伺服電機,以免選取功率過高造成浪費,或是選取功率過低損害伺服電機。但計算出的一般都是理論功率值,所以還需計算實際功率值。

2.2.1 升降裝置伺服電機功率理論值計算

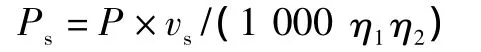

升降時所需的功率為:

式中:Ps為升降時所需功率的理論值,kW;

P為升降裝置承受的載荷,N;

vs為升降裝置運動時的速度,m/s;vs=0.01 m/s;

η1為伺服電機的效率,一般取η1=0.9;

η2為機械效率,一般取η2=0.75。

2.2.2 升降裝置伺服電機功率實際值計算

電機的理論值與實際值有差距,存在這些差距的主要原因是:機構之間存在的各種摩擦力,T型槽傳動裝置、螺母、螺桿的加工誤差,傳動過程中的功率損耗等,所以升降裝置的功率增加20%。升降裝置的實際功率為:

求得升降裝置伺服電機所需的功率為0.02 kW,可以選取額定電機功率為0.05 kW。

其他都是經過經驗計算求得的,這里不做說明。

3 結束語

升降機構在自動化設備中會經常使用到,是提高設備自動化水平的重要手段,而且在選用升降機構上也比較靈活,并不是所有升降機構都可以適用于所有環境,所以有時在選用升降機構時要懂得適當地變通,設計出新的、合理的機構。

該裝置的優點在于:裝置所占用的空間小,而且升降高度的精度較高,適合用于安裝空間較小、精度要求高、但高度調整范圍不需要很大的場合。經過試驗,文中所介紹的裝置是完全可行的,為設備自動化中的升降提供了一種新型方法。

[1]吳敏,朱天宇,許強.一種自動卷環裝置的設計[J].機械制造與自動化,2012(6):184-186.

[2]韓松巖.機械結構創新設計的分析[J].中小企業管理與科技(上半月),2008(3):145 -146.

[3]羅家莉.產品結構設計的重要性及影響因素探析[J].包裝工程,2009(6):127-129.

[4]濮良貴,紀名剛.機械設計[M].北京:高等教育出版社,2006.

[5]樊敦秋,崔希君,曹宇光.自升式平臺齒輪齒條升降系統受力分析[J].石油礦場機械,2010(12):27-30.

[6]王成軍.一種齒輪齒條自鎖機構的設計[J].煤礦機械,2002(11):5-6.

[7]董成交.一種基于實例推理的機械結構的設計[J].科技信息,2010(14):762.

[8]范若琛,劉曉敘.機械產品綠色設計結構體系研究[J].機械管理開發,2011(3):43-44.

[9]徐慧勇.淺析機械結構設計中的創新設計[J].黑龍江科技信息,2010(30):46.

[10]范若琛,劉曉敘.機械產品綠色設計結構體系研究[J].機械管理開發,2011(3):43 -44.

[11]聞邦椿.機械設計手冊[M].北京:機械工業出版社,2009.