濃縮蔗糖汁的高效節能熱泵并流多效蒸發系統

念美玲, 阮 奇, 江 浩, 黃藝玲, 周江建

(福州大學 石油化工學院,福建 福州350108)

濃縮蔗糖汁的高效節能熱泵并流多效蒸發系統

念美玲, 阮 奇*, 江 浩, 黃藝玲, 周江建

(福州大學 石油化工學院,福建 福州350108)

為了大幅降低蔗糖廠蒸發工藝的能耗,首次將蒸汽噴射式熱泵技術、冷凝水閃蒸和引出額外蒸汽預熱糖汁等3種節能措施,同時運用于糖汁濃縮并流多效蒸發系統中,并建立了用矩陣方程描述的該系統的數學模型。模型具有很強的通用性,可實現上述節能措施的自由組合和熱泵在任意效抽汽的功能,還可推廣用于食品工業其它熱敏性溶液的蒸發濃縮;模型存在最佳的熱泵噴射系數和抽汽位置,同時采用上述3種節能措施且在最佳條件下可以高效節能。用迭代法結合矩陣法求解濃縮糖汁的熱泵并流四效蒸發系統的模型,結果表明,同時采用上述3種節能措施,并在滿足約束條件的前提下,將糖汁預熱至90℃,熱泵的噴射系數為0.5,抽汽位置在第2效時節省的生蒸汽消耗量高達41%左右。

蔗糖汁;并流多效蒸發;熱泵;節能;數學模型;矩陣法

迄今為止,多效蒸發仍然是食品工業眾多產品深加工濃縮過程最重要、最常用的單元操作,例如果汁、蔬菜汁、糖汁和牛奶等溶液(通常是水溶液)的蒸發濃縮[1-5]。因蒸發過程要除去大量的水分,需要消耗大量的加熱蒸汽(生蒸汽),是一種高能耗的單元操作,故在能源日益緊張的今天,如何大幅降低蒸發操作的能耗就顯得特別重要。多效蒸發本質上是多次利用由溶液蒸發產生的二次蒸汽的汽化潛熱達到節能的目的,理論上能耗會隨著效數的增加而降低。但食品工業蒸發的溶液通常是熱敏性物料,對第一效溶液的蒸發溫度有限制、不能太高,如果汁、蔬菜汁和牛奶等最好第一效的蒸發溫度不能太高,以盡量保持其營養成分和天然風味[6]。蔗糖汁的蒸發溫度可比果汁高一些,但溫度太高亦會導致糖汁色值增加和蔗糖轉化。為避免該現象的發生,第一效糖汁的蒸發溫度也不應高于125℃[7]。綜上可知,食品工業的溶液蒸發時要求第一效溶液的沸點比較低,使第一效加熱蒸汽的溫度不能太高,系統總的有效傳熱溫度差不大,這從技術上制約了效數的增加,通常3效或4效常見,要進一步節能須另辟蹊徑。除多效蒸發以外,已報道的蒸發節能措施還有:利用二次蒸汽汽化潛熱的蒸汽噴射式熱泵技術[6,8-9],機械壓縮式熱泵技術[10],引出額外蒸汽預熱原料液[4,11-13]和利用系統余熱的節能措施(如冷凝水閃蒸[4,12-15]和溶液閃蒸[12])。在上述節能措施中除溶液閃蒸以外,熱泵技術、冷凝水閃蒸和引出額外蒸汽預熱原料液,對并流多效蒸發系統均適用。在低溫低壓下蒸發熱敏性食品溶液,采用蒸汽噴射式熱泵技術比機械壓縮式熱泵技術更經濟[6]。此外,因并流多效蒸發流程具有料液可由高壓效自動流向低壓效而無需泵送(但若蒸發器的高度較高時仍需泵送)、料液會自蒸發、完成液溫度低、系統的能量利用較合理等優點,在果汁、糖汁等料液的蒸發濃縮時經常采用[6,16]。

滿足食品工業熱敏性溶液蒸發時第一效加熱蒸汽溫度不能太高的限制,同時采用蒸汽噴射式熱泵技術,引出額外蒸汽預熱原料液和冷凝水閃蒸3種節能措施的高效節能熱泵并流多效蒸發系統的流程、數學模型和算法,均鮮見于國內外文獻報道。本文中將建立同時具有上述3種節能措施的高效節能熱泵并流多效蒸發系統的數學模型,研究模型的求解方法,模擬并分析上述3種節能措施對濃縮蔗糖汁的并流多效蒸發過程的影響,這對深入了解食品工業熱敏性溶液的并流多效蒸發過程的規律,提高其設計與操作水平,大幅降低其能耗,都具有重要的意義。

1 數學模型

1.1 工藝流程

包含蒸汽噴射式熱泵技術,引出額外蒸汽預熱原料液(蔗糖汁)和冷凝水閃蒸等3種節能措施的并流多效蒸發系統的工藝流程如圖1所示。圖1中蒸發器的總效數為n,任意效用i表示,則i=1,2,…,n;用q代表抽汽位置,q可在除末效(第n效)以外的任意第i效。來自鍋爐溫度為Ts的高壓生蒸汽進入蒸汽噴射熱泵,將第q效低壓的部分二次蒸汽抽吸進熱泵,兩者混合后溫度為T0的混合汽作為第1效的加熱蒸汽,而第1效蒸發產生的溫度為T1的二次蒸汽作為第2效的加熱蒸汽,以此類推直至末效(第n效),末效產生的二次蒸汽則全部進入冷凝器(圖1中未畫出),冷凝后排除。經過多級串聯預熱器預熱后的糖汁,即圖1中離開第n-1級預熱器的糖汁,進入第1效蒸發器進行蒸發,糖汁依次在各效蒸發器中蒸發濃縮至規定的濃度后作為產品離開末效。除末效(第n效)以外,各效均設有冷凝水閃蒸器(閃蒸器共有n-1個,圖1中示意畫到第i個),各閃蒸器閃蒸出的二次蒸汽與本效蒸發器蒸發出的二次蒸汽匯合后一起作為下一效的加熱蒸汽,閃蒸后離開各閃蒸器的冷凝水與離開下一效蒸發器加熱室的冷凝水匯合后一起進入下一個冷凝水閃蒸器繼續閃蒸。因多效蒸發越往后效,二次蒸汽的溫度越低,且第n效二次蒸汽不引出而全部進入冷凝器冷凝除去,故可設n-1級預熱器,從第n-1效引出的額外蒸汽作為溫度最低的第1級糖汁預熱器的加熱蒸汽,以此類推,蒸發器的序號為n-1,n-2,…,i,…,1,相應的預熱器序號為1,2,…,j,…,n-1。因從各效引出的額外蒸汽量不多,其在各級預熱器冷凝后的冷凝水的余熱也不多,故不考慮它們的余熱閃蒸利用,以使工藝流程及數學模型不至于太復雜。

圖1 熱泵并流多效蒸發系統流程示意Fig.1 Flow chart of concurrent multi-effect evaporation system with heat pump

1.2 系統物料衡算

假設蒸發時溶質蔗糖不揮發也不析出,對圖1所示任意第i效蒸發器糖汁中的溶質進行衡算有

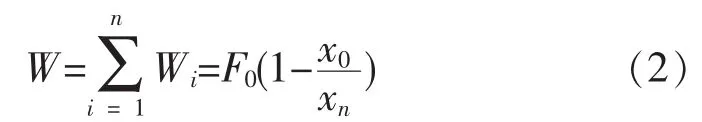

系統總蒸發水分量W為各效水分蒸發量之和,

1.3 系統熱量衡算

1.3.1 蒸發器的熱量衡算假定各效加熱蒸汽的冷凝水在相應的飽和溫度下排出,對圖1所示的任意第i效(i=1,2,…,n)蒸發器進行熱量衡算,將二次蒸汽近似視為飽和蒸汽[17],將糖汁的比熱容近似認為是由溶質蔗糖和水的比熱容成線性加和關系[17]構成,利用式(1),并考慮熱損失及濃縮熱,采用與文獻[4,17]類似的方法推導、整理,可得

式(3)中:ηi為任意第i效的熱利用系數,對于糖汁的蒸發,可取ηi=0.98[4];αi、βi分別為任意第i效的蒸發系數和自蒸發系數,定義為

1.3.2 冷凝水閃蒸器的熱量衡算對圖1所示的并流多效蒸發系統,只設一臺蒸汽噴射式熱泵且熱泵的抽汽位置q可在除第n效以外的任意效,即1≤qn-1,除第n效以外,各效均采用冷凝水閃蒸,引出額外蒸汽預熱糖汁,則各效蒸發器的加熱蒸汽量Di的計算式為

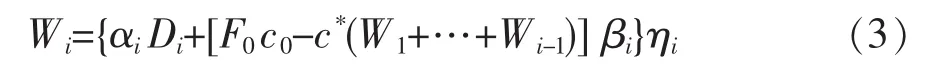

式(4)中:uq為蒸汽噴射熱泵對第q效(被抽汽效)二次蒸汽的噴射系數,kg/kg;二次蒸汽量:生蒸汽量,kg/kg;Ds為生蒸汽的質量流量,kg/s。故i=1時即第1效的加熱蒸汽流量

為混合汽(生蒸汽和被抽吸的二次蒸汽混合)的流量,kg/s。當i-1≠q時,ui-1=0;當i-1=q時,ui-1=uq;當系統不采用熱泵技術時,uq=0,ui-1=0,D1=Ds。

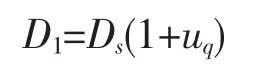

對圖1所示的第i個(i=1,2,…,n-1)冷凝水閃蒸器進行熱量衡算,可得

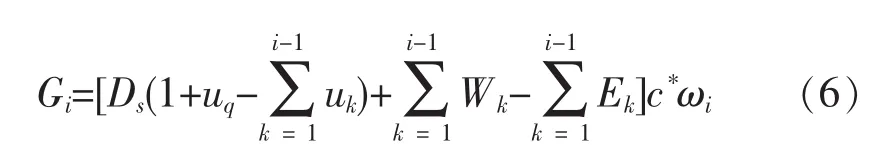

式(5)中:V、L的表達式見圖1的說明,把V、L的表達式代入式(5)并利用式(4),經過推導、整理,可得

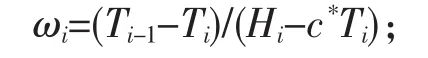

式(6)中:i=1,2,…,n-1;ωi為第i個冷凝水閃蒸器的閃蒸系數,定義為

當i=1求G1時式(6)中和項均為零。

1.4 傳熱面積的計算

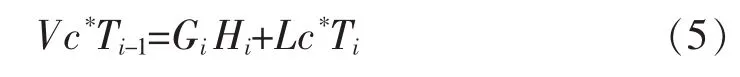

1.4.1 各效蒸發器傳熱面積的計算蒸發器為恒溫差傳熱過程,第i效蒸發器的傳熱面積Ai可按下式[4,16-17]計算

通常為了制造、安裝和檢修方便起見,各效蒸發器按等面積Ai原則設計,在計算各效傳熱面積時要先按等面積原則[4,16-17]將系統總有效傳熱溫度差△tc分配給各效,即確定各效的有效傳熱溫度差△ti,然后用式(7)迭代計算Ai直至各效Ai相等為止[4]。文獻[4]提出的迭代法結合矩陣法是求解復雜多效蒸發系統計算難題的高效算法,決定采用該法計算,但文獻[4]無熱泵,而本文中建立的是有熱泵的多效蒸發系統的模型,系統總的有效傳熱溫度差△tc的定義與文獻[4]不同,定義

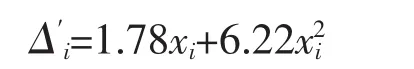

式(8)中:T0為第1效加熱蒸汽即混合汽的溫度,其值與混合汽的焓值H0有關;Tk為冷凝器中二次蒸汽溫度,℃;△′i為第i效糖汁蒸汽壓下降引起的溫度差損失,可用文獻[4,16]中的公式

計算;若為果汁等其它熱敏性溶液,則可用文獻[6]介紹的吉辛科公式計算為第i效的液柱靜壓頭引起的溫度差損失,對熱敏性溶液蒸發和熱泵蒸發,均希望溫度差損失越小越好,故決定采用降膜蒸發器,其為第i效蒸汽在效間流動造成的溫度差損失,可取

1.4.2 各級預熱器傳熱面積的計算預熱器為變溫差傳熱過程,第j級預熱器的傳熱面積可按下式[13]計算

1.5 熱泵噴射系數的計算

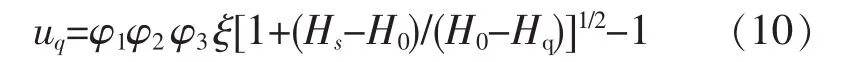

噴射系數不僅是蒸汽噴射式熱泵的重要技術指標和設計依據,也是影響熱泵多效蒸發過程的重要參數。可采用文獻[18]導出的公式,計算蒸汽噴射熱泵對第q效(被抽汽效)二次蒸汽的噴射系數uq,

式(10)中:Hs、H0和Hq分別為生蒸汽、混合蒸汽和第q效蒸發器二次蒸汽的焓值,J/kg;φ1、φ2和φ3分別為工作噴嘴、混合室和擴散室的速度系數,可分別取值為0.95、0.975和0.9;ξ為修正系數,計算時其值可取為1.1。

上述模型中許多參數涉及到飽和水蒸氣的焓Hi和汽化潛熱ri,J/kg;為了編程計算方便,采用文獻[4]的回歸式計算Hi和ri。

2 模型求解

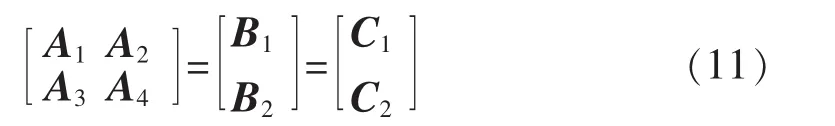

本文中建立的是包含蒸汽噴射式熱泵技術、冷凝水閃蒸和引出額外蒸汽預熱糖汁等3種節能措施的并流多效蒸發系統的數學模型,模型中的眾多計算式實質上是一個很復雜且龐大的非線性方程組,求解相當困難,決定采用高效的迭代法結合矩陣法[4]并結合本文的特點求解,為此須將模型中的非線性方程組寫成矩陣方程的形式。

2.1 系統物料衡算和熱量衡算的矩陣方程

把式(4)代入式(3)可得各效蒸發水分量的計算式n個,把式(4)代入式(6)可得各個冷凝水閃蒸器的閃蒸汽量計算式n-1個,由式(2)可得總蒸發水分量計算式1個,上述計算式共2n個,待求的未知量有2n個(Ds,W1,W2,…,Wn,G1,G2,…,Gn-1)。將上述各式寫成矩陣方程,該矩陣是一個稀疏矩陣,將其寫成分塊矩陣會使原矩陣結構簡單,運算更容易。另外,為了讓矩陣能夠實現有或無熱泵技術,以及熱泵可在任意效抽汽的通用性,在個別分塊矩陣(后面的A3分塊矩陣)中人為加上了一些控制參數。

其具體結構如下:

其中

2.2 矩陣方程的特點及通用性

矩陣方程式(11)是描述包含熱泵技術、冷凝水閃蒸和引出額外蒸汽預熱糖汁等3種節能措施的并流多效蒸發系統的數學模型,具有結構清晰、意義明確、易于編程求解和通用性強等特點,易簡化為其它多種并流蒸發模型。當熱泵在任意第q(q= 1,2,…,n-1)效抽汽時,矩陣方程式(11)中的分塊矩陣A1和A3中的uq≠0,而令u1,u2,…,uq-1,uq+1,…,un-1=0,且取A3中的控制參數kq+1,kq+2,…,kn-1= 1/(1+uq),取控制參數k1,k2,…,k1,k2,…,kq=1,即可實現熱泵在除第n效以外的任意效抽汽的功能;當系統不設置熱泵時,令分塊矩陣A1和A3中的uq=0,其它參數的取值同上所述,則該矩陣方程簡化為文獻[4]導出的沒有熱泵技術、有其它兩種節能措施的并流多效蒸發模型。若令矩陣方程式(11)中的分塊矩陣A2、A3、A4、B2、C2為零矩陣,則該矩陣方程簡化為沒有冷凝水閃蒸、有其它兩種節能措施的并流多效蒸發模型。同理,還可以簡化為無上述節能措施或只有其中一二種節能措施的并流多效蒸發模型。上述情況充分說明該模型具有很強的通用性。

2.3 迭代法結合矩陣法簡介

采用收斂速度快的迭代法結合矩陣法[4]并結合本文中所建模型的特點求解,算法步驟如下:

1)輸入設計參數 (包括n、q、c0、F0、t0、x0、xn、uq、T0、Ts、Tk、Ki等),憑經驗設定αi、βi、ωi、ri、△tc等變量的初值,使原非線性方程組即矩陣方程式(11)轉化成線性方程組;

2)用高斯-約旦消去法解該線性方程組式(11),得出2.1節中提及的2n個未知量;

3)按各效等面積原則[4,16-17]得出各效有效傳熱溫度差 △ti,計算各效 ti、Ti、Hi(包括 Hq)和Σ△ti等參數;

4)通過計算修正αi、βi、ωi、ri、△tc等變量的值,修正△tc時須將已知的uq、Hs和計算得到的Hq代入式(10),求出混合汽的焓值H0,將H0代入溫度與焓的關系式[4]求出T0,再用T0、Tk和Σ△ti求出△tc;

5)將糖汁初始溫度和要求的預熱溫度間的差值,按等溫差的原則分配到各級預熱器,計算各級預熱器出口糖汁溫度tp,j;

6)計算各級預熱器傳熱面積Ap,j;

7)判斷各級Ap,j是否符合相等的精度要求,若不符合則按各級等面積原則更新tp,j后再返回步驟6);

8)計算各效蒸發器傳熱面積Ai,判斷是否符合各效Ai相等的精度要求,若不符合則用修正后的有關變量的值返回步驟2),再進行下一輪迭代計算,直至收斂為止。

實現上述算法的程序框圖可參照文獻[4]的程序框圖。

上述數學模型中除已在文中說明的符號以外,其它符號的意義參見文后符號說明。

3 算例及討論

擬設計一個并流四效蒸發系統,用于將質量流量為5.79 kg/s的蔗糖汁從初始質量分數0.1濃縮到0.5。已知糖汁的初始比熱容[4,16]為初始溫度t0為26.7℃,冷凝器中的二次蒸汽飽和溫度為51.3℃。為避免高溫導致蔗糖轉化的現象發生,第一效糖汁的蒸發沸點t1應不高于125℃[7],故無熱泵技術時取進入第1效的生蒸汽溫度T1為130℃,以保證t1<125℃。但低壓低溫的生蒸汽通常是由高壓生蒸汽通過節流減壓得到的,這會產生能量的無效貶值,造成熱能的浪費[19]。有熱泵技術時取進入蒸汽噴射式熱泵的生蒸汽溫度為170℃,要求生蒸汽與被抽吸的低溫二次蒸汽混合后進入第1效的混合汽溫度T0不超過130℃,以保證t1<125℃。采用熱泵技術既避免了高壓生蒸汽因節流減壓造成的能量貶損,又使低溫二次蒸汽的汽化潛熱得到充分利用,達到了節能的目的。蒸發器為不銹鋼制作的降膜蒸發器,各效蒸發器的傳熱系數[20]K1~K4分別為2 600、1 700、1 280、871 W/(m2·℃),各級預熱器傳熱系數Kp,1~Kp,3均為1 000 W/(m2·℃),各效蒸發器和各級預熱器均采用等面積原則進行設計。

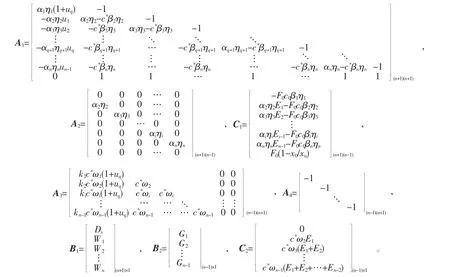

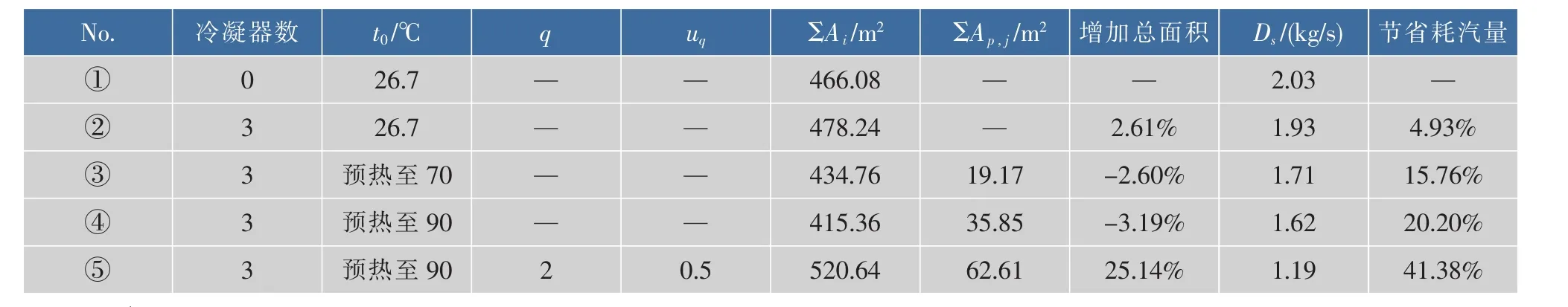

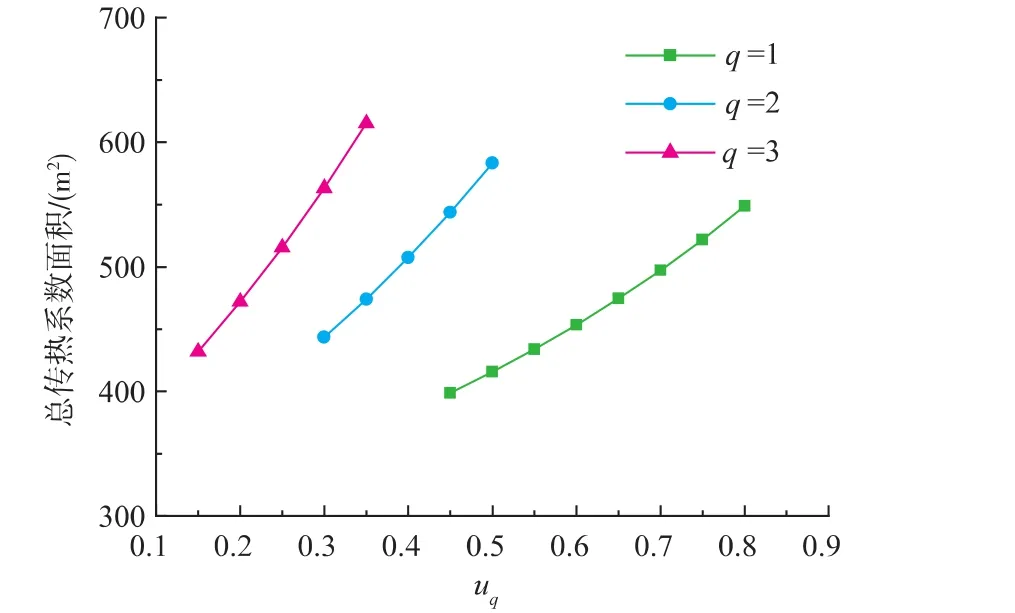

濃縮糖汁的熱泵并流多效蒸發系統的通用數學模型及其求解算法已用Visual Basic 6.0語言開發成通用設計軟件,分別將各種設計情況的設計條件輸入并運行軟件,設計結果如表1、圖2和圖3所示。

表1 算例模擬計算結果Table 1 Calculation results of sample simulation

圖2 生蒸汽耗量Ds隨噴射系數uq的變化Fig.2 Effect of injection coeffiction on steam consumption varies

圖3 總傳熱系數面積ΣAi+ΣAp,j隨噴射uq的變化Fig.3 Effect of injection coefficient on total area varies

表1中ΣAi是4效蒸發器的傳熱面積之和;ΣAp,j是3級預熱器的傳熱面積之和;生蒸汽消耗量Ds對無熱泵的①—④這4種情況即為第1效的加熱蒸汽量D1,對有熱泵的⑤這種情況則為進入蒸汽噴射熱泵的生蒸汽量Ds。表1中①為無節能措施,②為采用冷凝水閃蒸節能措施,③和④均為同時采用引出額外蒸汽預熱糖汁 (但④的預熱溫度高于③)和冷凝水閃蒸兩種節能措施的設計結果;表1中的⑤和圖2、圖3中的數據均為同時采用蒸汽噴射式熱泵技術、引出額外蒸汽預熱糖汁(預熱溫度與④相同)和冷凝水閃蒸3種節能措施,且滿足混合汽溫度T0<130℃和各效降膜蒸發器的有效傳熱溫度差△ti≥5℃[20]兩個約束條件的設計結果。比較分析這些設計結果可知:

1)3種節能措施均有較顯著的節能效果,節能效果(即節省的生蒸汽耗量Ds)由大到小的順序是蒸汽噴射式熱泵技術>引出額外蒸汽預熱糖汁>冷凝水閃蒸。同時采用3種節能措施節能效果最大。

2)引出額外蒸汽預熱糖汁不僅節能效果顯著,而且還減少了蒸發系統的總傳熱面積,達到一箭雙雕的目的;糖汁預熱溫度t0越高,節能效果越好,因最后一級預熱器是引出溫度為T1的第一效二次蒸汽作為加熱蒸汽,故t0受T1的制約不可能太高,即t0<T1。這些現象可解釋為糖汁的預熱溫度t0越高,引出的額外蒸汽量就越多,利用的二次蒸汽的汽化潛熱也越多(即越節能);t0越高,第一效蒸發器的熱負荷就減小越多,生蒸汽消耗量也減少越多(即越節能),蒸發器的傳熱面積也減小越多,雖然增加了預熱器的傳熱面積,但兩者相加的總面積反而減少。

3)在滿足T0<130℃和△ti≥5℃兩個約束條件的前提下,由圖2與圖3可看出:當熱泵的抽汽位置q相同時,噴射系數uq越大,被抽吸利用的低溫二次蒸汽的量就越多,所需的生蒸汽耗量Ds就越小,但混合汽的溫度也越低,總有效傳熱溫度差△tc和各效有效傳熱溫度差△ti均越小,總傳熱面積則越大,反之亦然;當熱泵的噴射系數uq相同時,q越大即抽汽位置越往后,所抽的二次蒸汽的汽化潛熱已在前面的效得到更多次的利用,則所需的生蒸汽耗量Ds就越小,但T0、△tc和△ti均越小,總傳熱面積則越大,反之亦然。另外,熱泵的噴射系數uq和抽汽位置q都不能過大,過大時會導致T0、△tc和△ti均下降過多,使得△ti不滿足約束條件。綜上可知,在滿足T0和△ti的約束條件下,熱泵存在最佳的噴射系數uq和最佳的抽汽位置q,使得生蒸汽費用(由生蒸汽消耗量決定)與設備投資折舊費用(主要由傳熱面積決定)之和最少。這是熱泵多效蒸發最優化問題,有待今后繼續深入研究。

4)在表1、圖2和圖3的所有設計結果中,表1中同時采用蒸汽噴射式熱泵技術 (抽汽位置在第2效,噴射系數為0.5),引出額外蒸汽將糖汁預熱至90℃和冷凝水閃蒸3種節能措施的第⑤種設計結果是最好的,生蒸汽消耗量節省高達41.38%,但總傳熱面積亦增加了25.14%。文獻[21]指出,對蒸發器材質為不銹鋼或碳鋼的多效蒸發系統,生蒸汽費用占年總費用的88%~96%;而設備投資折舊費用(主要取決于蒸發器的傳熱面積)僅占年總費用的12%~4%。根據文獻[21]的觀點可知,表1中第⑤種設計結果所節省的生蒸汽消耗量帶來的經濟效益將遠遠大于因傳熱面積增加而增加的設備投資折舊費用,這充分說明同時采用上述3種節能措施,且在滿足相關約束條件下使糖汁預熱溫度盡可能高,并使熱泵的噴射系數和抽汽位置均接近最佳值時的濃縮糖汁的熱泵并流多效蒸發系統是高效節能的。

5)綜上并推論可知,對食品工業的眾多熱敏性溶液的蒸發而言,本文作者所建的熱泵并流多效蒸發系統的數學模型均可適用,對不同溶液的蒸發,若均采用降膜蒸發器,則△ti的約束相同,僅進入第1效的混合汽溫度T0的約束不同,如果汁、蔬菜汁和牛奶的T0將比糖汁的T0低較多。T0越低,最佳的熱泵噴射系數uq和抽汽位置q將越大。

4 結語

1)首次建立的熱泵并流多效蒸發系統的數學模型具有很強的通用性。模型同時包含蒸汽噴射式熱泵技術、冷凝水閃蒸和引出額外蒸汽預熱原料液3種節能措施,并以矩陣方程的形式表達,可實現上述節能措施的自由組合和熱泵在任意效抽汽的功能,還可推廣用于食品工業其它熱敏性溶液的蒸發濃縮。

2)所建的模型具有高效節能性。濃縮蔗糖汁的熱泵并流四效蒸發系統的模擬結果表明,當熱泵的噴射系數為0.5、抽汽位置在第2效,引出額外蒸汽將糖汁預熱至90℃,并采用冷凝水閃蒸時系統是高效節能的。節省的生蒸汽消耗量高達41%左右,其帶來的經濟效益遠遠大于設備投資折舊費用因傳熱面積增加25%左右而增加的費用,這在能源日益緊張的今天意義尤為重要。

3)對熱泵并流多效蒸發系統而言,在滿足T0和△ti的約束條件下,熱泵存在最佳的噴射系數uq和最佳的抽汽位置q;對食品工業的眾多熱敏性溶液的蒸發而言,若均采用降膜蒸發器,則各效有效傳熱溫度差△ti的約束相同,僅進入第1效的混合汽溫度T0的約束不同,T0越低、最佳的uq和q將越大。

附錄符號說明:

c0—原料液的比熱容,J/(kg·℃)

c*—水的比熱容,J/(kg·℃)

Di—第i效加熱蒸汽質量流量,kg/s

Ei—第i效引出的額外蒸汽質量流量,kg/s

F0—原料液的質量流量,kg/s

Fi—第i效完成液質量流量,kg/s

Gi—第i效冷凝水閃蒸汽質量流量,kg/s

Hi—第i效二次飽和蒸汽的焓,J/kg

Ki—第i效蒸發器的傳熱系數,W/(m2·℃)

Kp,j—第j級預熱器的傳熱系數,W/(m2·℃)

Qi—第i效傳熱速率(熱流量),W

T0—混合汽的飽和溫度,℃

Ti—第i效二次飽和蒸汽溫度,℃

Tk—冷凝器中二次飽和蒸汽溫度,℃

Ts—生蒸汽的飽和溫度,℃

Tp,n-j—第j級預熱器加熱蒸汽溫度,℃

ti—第i效溶液沸點,℃

tp,j—第j級預熱器出口溶液的溫度,℃

Wi—第i效水分量蒸發速率,kg/s

x0—糖汁初始質量分數

xi—第i效濃縮糖汁質量分數

xn—末效濃縮糖汁質量分數

[1]Miranda V,Simpson R.Modelling and simulation of an industrial multiple effect evaporator:tomato concentrate[J].Journal of Food Engineering,2005,66(2):203-210.

[2]Higa M,Freitas A J,Bannwart A C,et al.Thermal integration of multiple effect evaporator in sugar plant[J].Applied Thermal Engineering,2009,29(2):515-522.

[3]Ye A,Singh H,Taylor M,et al.Disruption of fat globules during concentration of whole milk in a pilot scale multiple-effect evaporator[J].International Journal of Dairy Technology,2005,58(3):143-149.

[4]阮奇,陳文波,黃詩煌,等.復雜并流多效蒸發系統的數學模型與矩陣解法[J].中國工程科學,2001,3(4):36-41.

RUAN Qi,CHEN Wenbo,HUANG Shihuang,et al.The mathematics model and matrix method of complex cocurrent multi-effect evaporation[J].Engineering Science,2001,3(4):36-41.(in Chinese)

[5]楊同舟,于殿宇.食品工程原理[M].第2版.北京:中國農業出版社,2013:200-204.

[6]無錫輕工業學院,天津輕工業學院.食品工程原理:下冊[M].北京:中國輕工業出版社,1993.

[7]霍漢鎮.現代制糖化學工程與工藝[M].北京:化學工業出版社,2008:278-281.

[8]Kumar R S,Mani A,Kumaraswamy S.Analysis of a jet-pump-assisted vacuum desalination system using power plant waste heat [J].Desalination,2005,179(1):345-354.

[9]邢曉康,魏峰,史曉平,等.三效順流蒸汽噴射式熱泵蒸發系統的計算[J].現代化工,2013,33(8):117-119.

XING Xiaokang,WEI Feng,SHI Xiaoping,et al.Calculation of three-effect downstream steam jet heat pump evaporation system [J].Modern Chemical Industry,2013,33(8):117-119.(in Chinese)

[10]趙慶霞,陶樂仁,黃理浩,等.機械壓縮式熱泵蒸發系統在堿液濃縮中的應用研究[J].現代化工,2013,33(3):91-93.

ZHAO Qingxia,TAO Reren,HUANG Lihao,et al.Application of mechanical compression heat pump evaporation system in alkali concentration[J].Modern Chemical Industry,2013,33(3):91-93.(in Chinese)

[11]Kaya D,Ibrahim Sarac H.Mathematical modeling of multiple-effect evaporators and energy economy[J].Energy,2007,32(8):1536-1542.

[12]Khanam S,Mohanty B.Energy reduction schemes for multiple effect evaporator systems[J].Applied Energy,2010,87(4):1102-1111.

[13]李玲,阮奇.平流多效蒸發系統的數學模型與求解[J].化工學報,2009,60(1):104-111.

LI Ling,RUAN Qi.Mathemtical model and process simulation of parallel-feed muti-effect evaporation system[J].Journal of Chemical Industry and Engineering,2009,60(1):104-111.(in Chinese)

[14]Bhargava R,Khanam S,Mohanty B,et al.Selection of optimal feed flow sequence for a multiple effect evaporator system[J]. Computers&Chemical Engineering,2008,32(10):2203-2216.

[15]阮奇,黃詩煌,葉長燊,等.復雜逆流多效蒸發系統常規設計的模型與算法[J].化工學報,2001,52(7):616-621.

RUAN Qi,HUANG Shihuang,YE Changshen.Conventional design model of complex countercurrent multi-effect evaporation and its algorithm[J].Journal of Chemical Industry and Engineering,2001,52(7):616-621.(in Chinese)

[16]譚天恩,竇梅.化工原理:上冊[M].第4版.北京:化學工業出版社,2013.

[17]上海化工學院,成都科技大學,大連工學院.化學工程:第1冊[M].北京:化學工業出版社,1980:316-352.

[18]王權,向雄彪.蒸汽噴射壓縮器噴射系數計算方法研究[J].太陽能學報,1997,18(3):314-321.

WANG Quan,XIANG Xiongbiao.A study of method for calculation jet coefficient of steam jet compressor[J].Acta Energiae Solaris Sinica,1997,18(3):314-321.(in Chinese)

[19]蔣作良.蒸發設備的節能型式[J].醫藥工程設計,1986(4):35-38.

JIANG Zuoliang.Saving type of evaporation equipment[J].Phmarmaceutical and Engineering Design,1986(4):35-38.(in Chinese)

[20]涂偉萍,陳佩珍,程達芳.化工過程及設備設計[M].北京:化學工業出版社,2000:35-55.

[21]梁虎,王黎,朱平.多效蒸發系統優化設計研究[J].化學工程,1997,25(6):48-51,55.

LIANG Hu,WANG Li,ZHU Ping.Study on the optimum design of muti-effect evaporation[J].Chemical Engineering,1997,25(6):48-51,55.(in Chinese)

Heat Pump Concurrent Multi-Effect Evaporation System of High-Efficiency Saving Energy for Concentrating Sugar Cane Juice

NIAN Meiling, RUAN Qi, JIANG Hao, HUANG Yiling, ZHOU Jiangjian

(School of Chemical Engineering,Fuzhou University,Fuzhou 350108,China)

In order to greatly reduce the energy consumption of evaporation process in sugar plant,three kinds of energy-saving measures which include steam jet heat pump technology,extra vapor elicitation to preheat the sugar cane juice and condensate water flash are applied together in concurrent multi-effect evaporation system to concentrate sugar cane juice for the first time,meanwhile,the mathematical model of the system which is described as the form of matrix equation was established.The developed model has strong versatility,it not only can be simplified as a concurrent multi-effect evaporation model with different combinations of energy-saving measures,but also can achieve the function of extracting stream at any effect,and it can be generalized to the concentrate of other heat-sensitive solution by evaporating in food industry.There is an optimal injection coefficient and pumping position of the steam jet heat pump,and the mathematical model is high efficiency and energy saving when above three energy conservation measures are used simultaneously and the model is under optimal conditions.Iteration method combining with matrixmethod is used to solve the model of concentrated sugar cane juice 4 effects concurrent evaporation system with heat pump.The simulation results show that the evaporation system developed is high efficiency and energy saving when above three energy conservation measuresare used simultaneously and it is under the premise of satisfying the constraints,the steam consumption can save up to about 41%when the injection coefficient is 0.5 and pumping position are set to the second effect and the temperature of sugar cane juice is preheated to 90℃.

sugar cane juice,concurrent multi-effect evaporation,heat pump,energy-saving,mathematical model,matrix method

TQ 021;TS 24

A

1673—1689(2015)03—0274—09

2014-05-07

國家基礎科學人才培養基金項目(J1103303);國家大學生創新創業訓練計劃項目(201210386012)。

*通信作者:阮 奇(1956—),男,福建古田人,教授,碩士研究生導師,主要從事化工過程模擬與優化、傳質與分離等研究。

E-mail:hys@fzu.edu.cn