棒材線成品收集區域打捆控制系統研發

陳向峰

(山鋼股份萊蕪分公司 自動化部,山東 萊蕪 271104)

0 引言

成品收集區域打捆控制系統是棒材線重要的一道工序,該系統能否正常運行直接影響到前面自動軋制的節奏,是關系到棒材產量和質量的關鍵環節。作為棒材線的最后一道工序,萊鋼棒材廠中小型軋線成品收集區自投產以來一直采用ABB MP90控制系統來完成棒材線成品收集區域打捆控制功能,然而該控制系統設備嚴重落后,備件已無處采購,目前處于無備件運行狀態。為確保中小型軋線穩定高效運行,經過研究,決定對成品收集區域打捆自動化控制系統重新進行設計和研發,并使用西門子S7-400加遠程I/O作為新系統架構。

1 打捆自動化控制系統配置

1.1 系統硬件配置

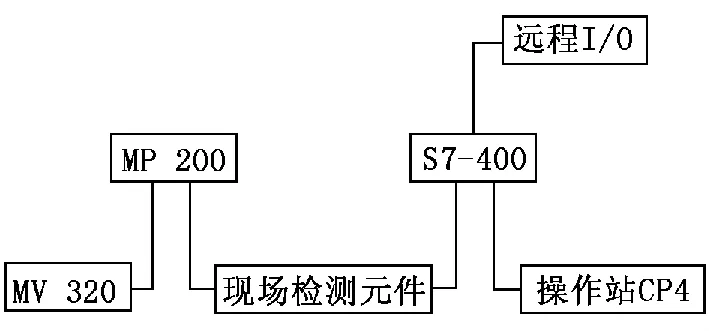

萊鋼棒材廠中小型軋線成品收集區原先采用3套ABB MP90控制系統來完成成品收集區域打捆控制功能,通過 MasterFieldbus總線與該ABB MP200控制系統通訊,現場檢測元件采用編碼器和接近開關配合使用。

對中小型收集區域打捆控制工藝、設備整合后,使用西門子S7-400加遠程I/O的系統架構來完成成品收集區域打捆控制功能,并新加一操作站,操作人員通過操作站來完成相應的打捆設定等操作。整合后的控制系統硬件配置如圖1所示。

圖1 控制系統硬件配置

1.2 系統軟件配置

棒材線成品收集區域原打捆控制系統采用ABB AMPL語言。AMPL語言是DOC系統下的一種編程語言,對程序的編輯、修改和查看都需要輸入相應的命令,不支持鼠標操作,特別是操作工用于操作的MV320系列終端界面為全英文,且無法漢化,對操作人員知識水平有一定的要求,增加了操作人員的操作難度。

整合后的成品收集區域打捆控制系統使用WINCC6.0和西門子STEP 7軟件進行畫面編輯和程序的編寫,操作畫面數據采集準確,程序結構清晰有序,支持中文,為操作人員和維護人員提供了方便。

2 打捆控制設備及動作過程

成品收集區原先共有3臺活動打捆機,每臺活動打捆機上主要包括小車、打捆頭、線復原系統和液壓系統,獨立采用一套ABB MP90系統進行控制。ABB MP90系統與成品收集區的ABB MP200系統之間控制連鎖非常嚴密,對動作的連貫性和準確性要求非常高,而現場不確定因素又多,再加上設備運行多年,動作精度下降,當進行高強度作業時,很難達到控制系統的要求,降低了軋線軋制效率,且在日常維護和操作上,耗費了大量的人力、物力,3臺活動打捆機所用ABB MP90控制系統和設備嚴重落后,備件已無處采購,目前處于無備件運行狀態。

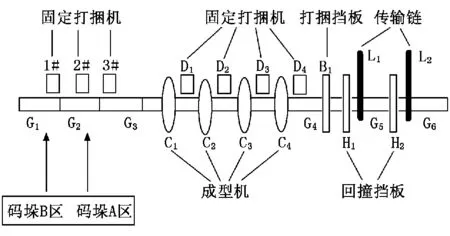

為確保中小型軋線穩定高效運行,整合后的成品收集區新增4臺固定打捆機,其中3臺固定打捆機(1#~3#)替代原活動打捆機(兩用一備),進行成材頭部打捆。在原來3臺固定打捆機D1~D3的基礎上新增一臺固定打捆機D4,共同完成成品收集區域打捆控制功能。打捆控制動作過程如下:碼垛B區和A區成組的成材輸送至輥道G1、G2,由1#~3#固定打捆機在每捆成材頭部打捆,頭部打捆完成后經由輸出輥道G3輸送至輸出輥道G4,打捆擋板B1上升到位,捆材撞到打捆擋板B1后停止,成型機C1~C4關閉,固定打捆機D1~D4進行打捆,打捆擋板B1下降,成型機C1~C4打開,捆材輸送至成品輸出輥道G5、G6,回撞擋板H1、H2上升,輸出輥道G5、G6反轉,捆材撞到回撞擋板H1、H2后停止,回撞擋板H1、H2下降,成品收集鏈L1、L2將捆材輸送到成品存儲區域。整合后的設備布置如圖2所示。

圖2 整合后設備布置圖

3 打捆控制系統算法

結合成品收集區域的特點,為成品收集區域重新開發了一套打捆控制系統算法,即成材全道次打捆控制系統算法。通過設定打捆機的打捆矩陣表,合理利用4臺固定打捆機,不僅可以完成普通打捆系統的4道、6道常規打捆,還可以按客戶要求的打捆道數實現任意道次的打捆。

3.1 成材全道次打捆系統控制思想

棒材線中小型成品收集區域的打捆控制系統設備為位于成品輸出輥道G4上的4臺固定打捆機D1、D2、D3、D4和4臺成型機 C1、C2、C3、C4,從成材全道次打捆矩陣表中得到正常打捆周期用打捆機和補道周期用打捆機的位次選用,將成材打捆停止位和補道停止位傳送給成材全道次打捆系統,然后由成品收集區域輥道控制系統發出定位確認指令后,進行成材全道次打捆控制系統動作。當矩陣表的設定流程完成后,成材全道次打捆控制系統將打捆完成信息傳送到成品收集區域輥道運輸系統,由G5、G6輥道完成輸送單捆成材到成品存儲區域。

3.1.1 成材全道次打捆控制過程

成材全道次打捆系統控制過程如下:首先應設定成材全道次打捆信息,操作人員根據客戶需求的打捆道數,設定各周期需要使用的打捆機,再根據成品材的定尺長度和首位打捆機設定打捆和補道的定位數據,這些設定可以通過成材全道次打捆數據表來完成。操作人員可以根據客戶要求的成材打捆道數,自由選擇任意打捆機來完成正常打捆和補道打捆控制。當某一臺打捆機被選擇為正常打捆時,相應“選用狀態”為綠色,未選用為紅色,補道打捆控制相同。

3.1.2 正常打捆周期和補道打捆周期

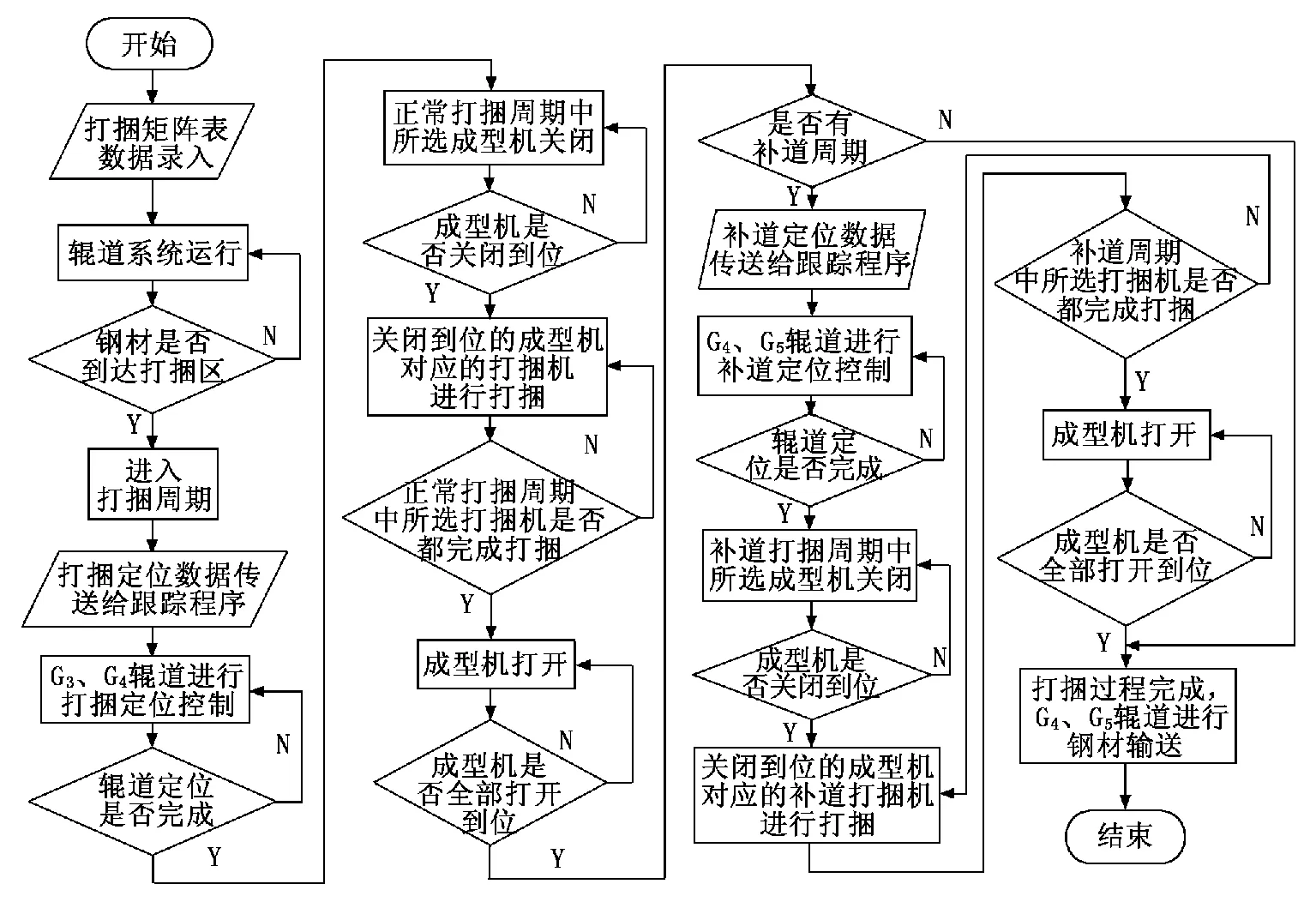

成材全道次打捆系統將整個打捆周期分成正常打捆周期和補道周期兩部分。正常打捆周期為4道次以下的打捆周期,對打捆定位完成后的鋼材進行打捆。補道打捆周期在正常打捆周期完成的基礎上,根據補道定位后的鋼材進行第二輪的打捆操作,即可以使打捆道次多達8道或者單次雙道,也可以替代檢修的打捆機完成缺少的打捆道次。成材全道次打捆控制思想如圖3所示。

圖3 成材全道次打捆控制思想

3.2 成材全道次打捆控制系統算法流程

成材全道次打捆控制步驟分為:①鋼材跟蹤定位;②輥道控制;③統一打捆啟動;④打捆完成后鋼材輸送。成材全道次打捆控制流程如圖4所示。

4 結束語

通過對成品收集區域工藝和設備的整合以及對成材全道次打捆控制系統算法的設計、研發和應用,使成品收集區域打捆控制系統較好地滿足了生產工藝的要求,達到較高的穩定性、安全性和可靠性,提高了軋線的整體軋制節奏和生產效率,提高了棒材廠中小型車間產品的核心競爭力,創造了可觀的經濟效益和社會效益。

圖4 成材全道次打捆控制流程

[1] 唐志勇,李萬鈺,斐忠才,等.棒材打捆機控制系統的研究與應用[J].冶金自動化,2000(4):34-36.

[2] 譚威.基于PLC的工業控制系統的設計與實現[D].武漢:華中科技大學,2007:25-27.