某微小衛(wèi)星結構輕量化設計研究

陳 靖,張 翔,陳衛(wèi)東

(1.南京航空航天大學 機電學院,江蘇 南京 210016;2.南京航空航天大學 高新技術研究院,江蘇 南京 210016)

0 引言

因衛(wèi)星在發(fā)射過程中承受極大的過載,且要求其攜帶的光學有效載荷有極高的指向精度,質(zhì)量高效、尺寸穩(wěn)定的主結構在成功發(fā)射衛(wèi)星的過程中的作用十分重要,故衛(wèi)星主結構須滿足特定的強度和剛度約束條件,結構優(yōu)化是衛(wèi)星設計過程中實現(xiàn)這些目標必不可少的步驟[1-2]。結構優(yōu)化分為結構尺寸優(yōu)化和結構材料優(yōu)化,以往研究常采用結構尺寸優(yōu)化獲得最小重量或最大剛度,文獻[3]采用序列二次規(guī)劃法對衛(wèi)星肼瓶支架的截面尺寸進行優(yōu)化設計;文獻[4]提出了一種新型的近似模型管理框架,對微小衛(wèi)星主承力結構各部件尺寸進行多目標優(yōu)化設計;方寶東等用Nastran軟件對衛(wèi)星的承力筒和太陽電池陣基板進行尺寸優(yōu)化,實現(xiàn)了衛(wèi)星結構優(yōu)化設計的工程化。除結構尺寸優(yōu)化外,采用先進復合材料是減輕結構質(zhì)量、提高尺寸穩(wěn)定的有效措施,同時還可改善結構相應的力學性能。近來在微小衛(wèi)星結構設計中越來越多嘗試利用如碳纖維增強塑料(CFRP)等先進復合材料替代傳統(tǒng)金屬[5-8]。輕量型復合材料有極低的熱膨脹系數(shù)、高比強度和比剛度性能,設計合理的復合材料結構能滿足強度、剛度、結構完整性及尺寸穩(wěn)定性的嚴格要求。

某對地觀測微小衛(wèi)星(包含適配器)的主承力結構主要有適配器、對接環(huán)、底板、±X向隔板、±Y向隔板、中層板、頂板,以及太陽能電池陣基板和骨架,其結構承受衛(wèi)星所有的力學載荷。本文對該微小衛(wèi)星的主承力結構的優(yōu)化進行了研究。

1 設計要求

質(zhì)量最輕:整星質(zhì)量應盡可能低,且明顯低于現(xiàn)以鋁合金蒙皮鋁蜂窩夾層板為主要結構的衛(wèi)星的質(zhì)量(現(xiàn)衛(wèi)星總質(zhì)量70.44kg)。

剛度:運載對整星提出的橫向、縱向和扭轉方向的剛度要求為結構優(yōu)化后的整星剛度不低于現(xiàn)設計方案的剛度。

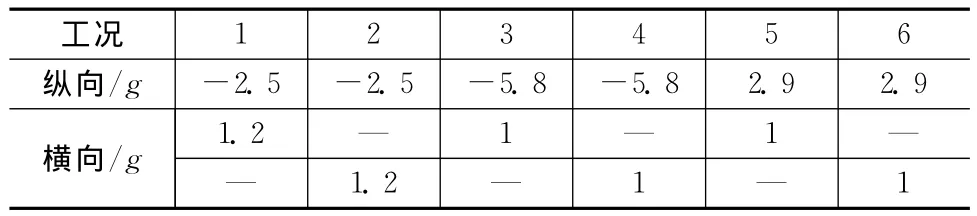

強度:根據(jù)衛(wèi)星飛行極限載荷條件,共有6種極限工況(見表1),衛(wèi)星的設計載荷為飛行極限載荷乘以1.5倍的安全系數(shù)。要求在過載條件下結構所受最大應力滿足強度與穩(wěn)定性要求,太陽能電池陣基板最大應變不大于1 000με。

表1 衛(wèi)星飛行極限載荷工況Tab.1 Flight limit loads conditions of satellite

2 初始結構與建模

2.1 初始結構

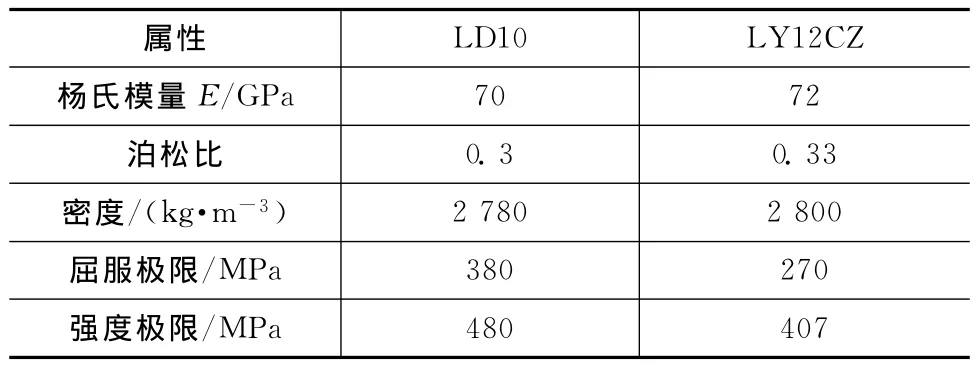

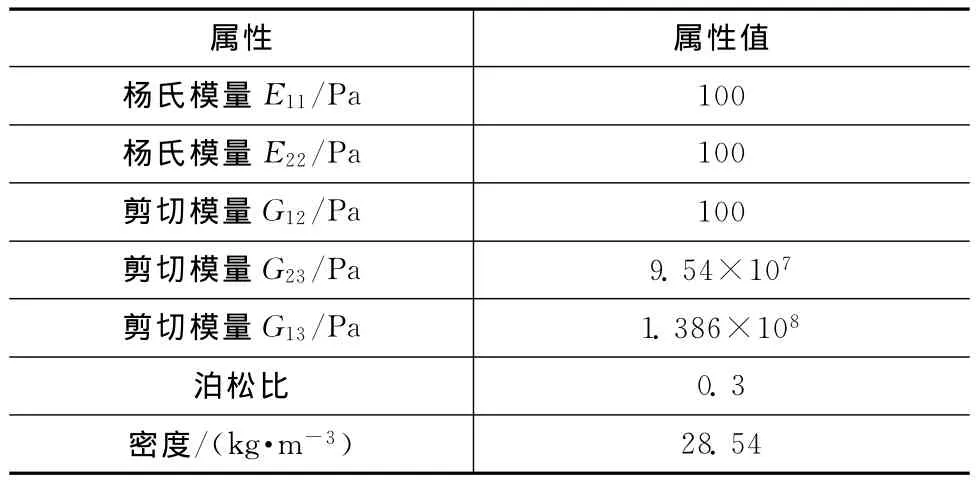

該微小衛(wèi)星結構采用框架式與箱板式結合,分3層,每層安裝有單機設備,外面安裝太陽能電池陣基板。整個衛(wèi)星的主承力結構包括適配器、對接環(huán)、底板、±X向隔板、±Y向隔板、中層板、頂板,以及太陽能電池陣基板和骨架(如圖1所示)。其中:底板、±X向隔板、±Y向隔板、中層板、頂板和太陽能電池陣基板為鋁合金蒙皮鋁蜂窩芯夾層結構,蒙皮材料為LY12CZ,蜂窩芯材料為LF2Y,蜂窩規(guī)格為4×0.04。適配器、對接環(huán)、骨架材料為鍛鋁LD10。材料屬性見表2~3。

圖1 微小衛(wèi)星有限元模型Fig.1 Finite element model of some minisatellite

表2 LD10與LY12CZ材料力學性能Tab.2 Material properties of LD10and LY12CZ

表3 LF2Y-4×0.04鋁蜂窩芯材料力學性能Tab.3 Material properties of the aluminum honeycomb core LF2Y-4×0.04

2.2 有限元建模

在有限元軟件MSC.Patran中對整星進行有限元建模,由于整星底板、±X向隔板、±Y向隔板、中層板、頂板、太陽能電池陣基板均為夾層板結構,為各向異性材料,本文用三明治夾心板等效理論進行簡化,以獲得相應的等效力學參數(shù)(見表3),在Patran軟件中用復合材料四節(jié)點四邊形板單元建模,各板連接處以共節(jié)點方法模擬[9]。適配器與對接環(huán)為薄壁結構,采用四節(jié)點四邊形各向同性板殼單元創(chuàng)建,連接適配器與對接環(huán)的包帶用1個bush單元模擬,參數(shù)值為試驗值[10]。星上儀器設備按質(zhì)心處的集中質(zhì)量處理,不考慮其轉動慣量的影響,用多點約束連接至其安裝腳處。骨架、各單機連接螺釘及對接環(huán)與衛(wèi)星的連接螺釘采用梁單元模擬。整星電纜網(wǎng)和接插件的質(zhì)量作為非結構質(zhì)量處理。邊界條件以約束整個適配器底板的六個自由度模擬。劃分后整星共有節(jié)點7 107個、單元7 158個,有限元模型如圖1所示。

3 剛度計算

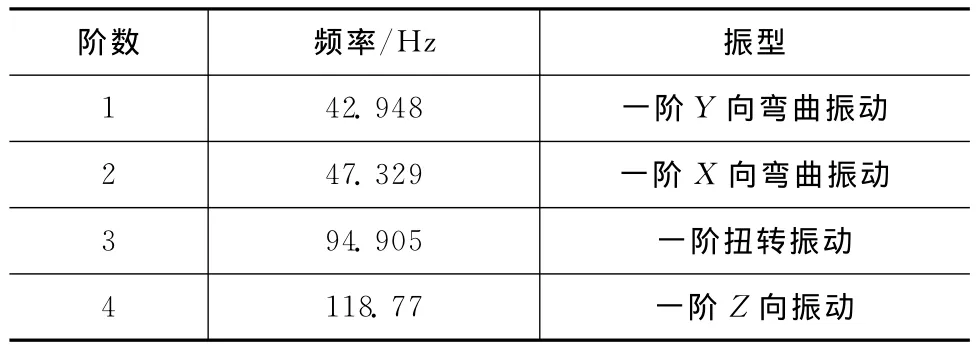

用MSC.Nastran軟件對微小衛(wèi)星進行剛度計算,用Lanczos算法提取前4階模態(tài),結果見表4。

表4 微小衛(wèi)星前4階模態(tài)頻率Tab.4 The first four order mode frequency

4 結構尺寸優(yōu)化

優(yōu)化目標為整星質(zhì)量,設計變量為各蜂窩板蒙皮、芯子厚度和對接環(huán)、適配器各部位截面厚度,以及骨架截面寬度與厚度,約束條件如下。

a)保證整星一階橫向、扭轉與縱向的振動頻率不小于初始值:一階Y向彎曲振動頻率≥42.948Hz;一階X向彎曲振動頻率≥47.329Hz;一階扭轉振動頻率≥94.905Hz;一階Z向振動頻率≥118.77Hz。

b)強度要求:各承力結構所受最大應力滿足許用應力要求。

c)太陽能電池陣基板最大應變≤1 000με。

d)各設計變量滿足尺寸約束條件。

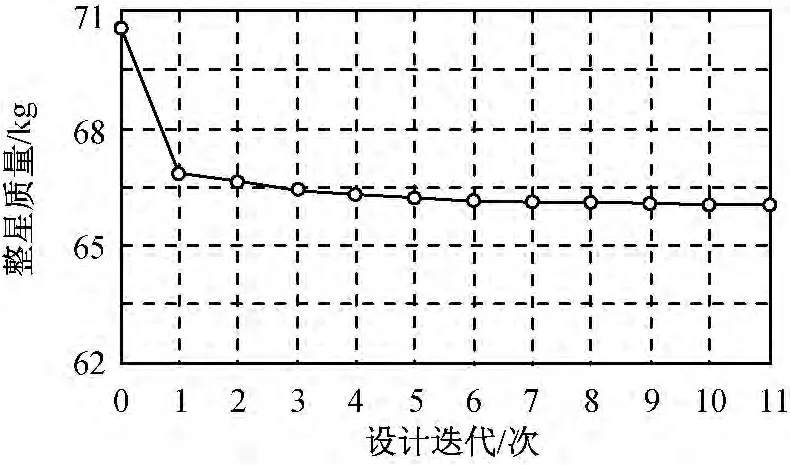

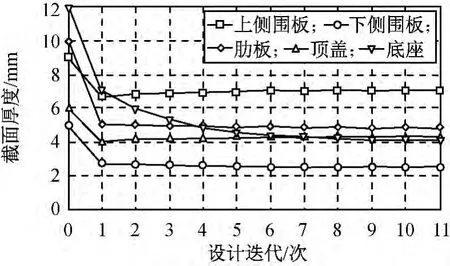

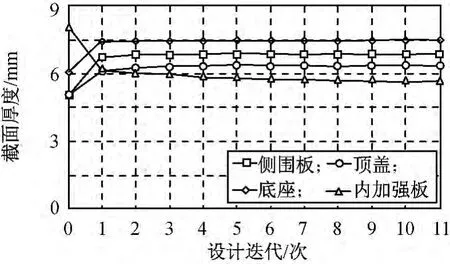

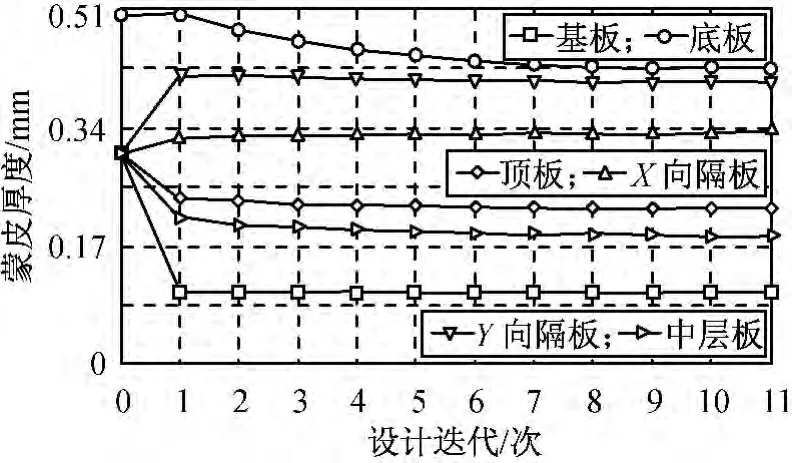

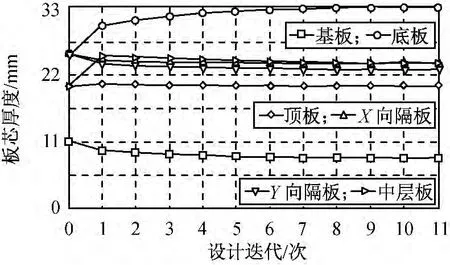

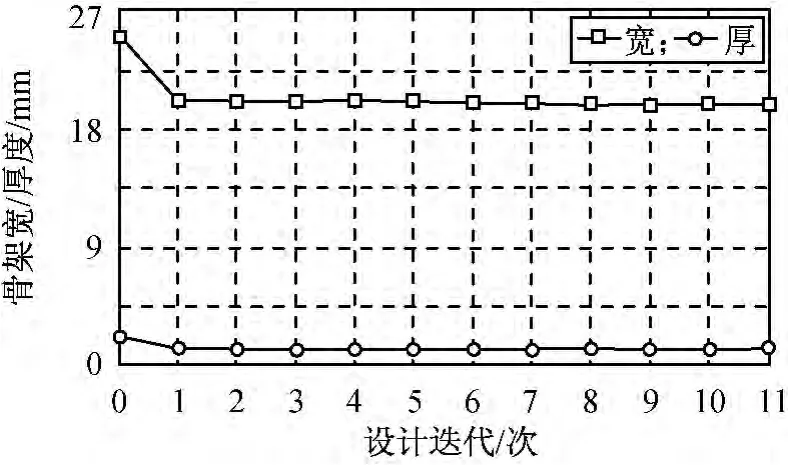

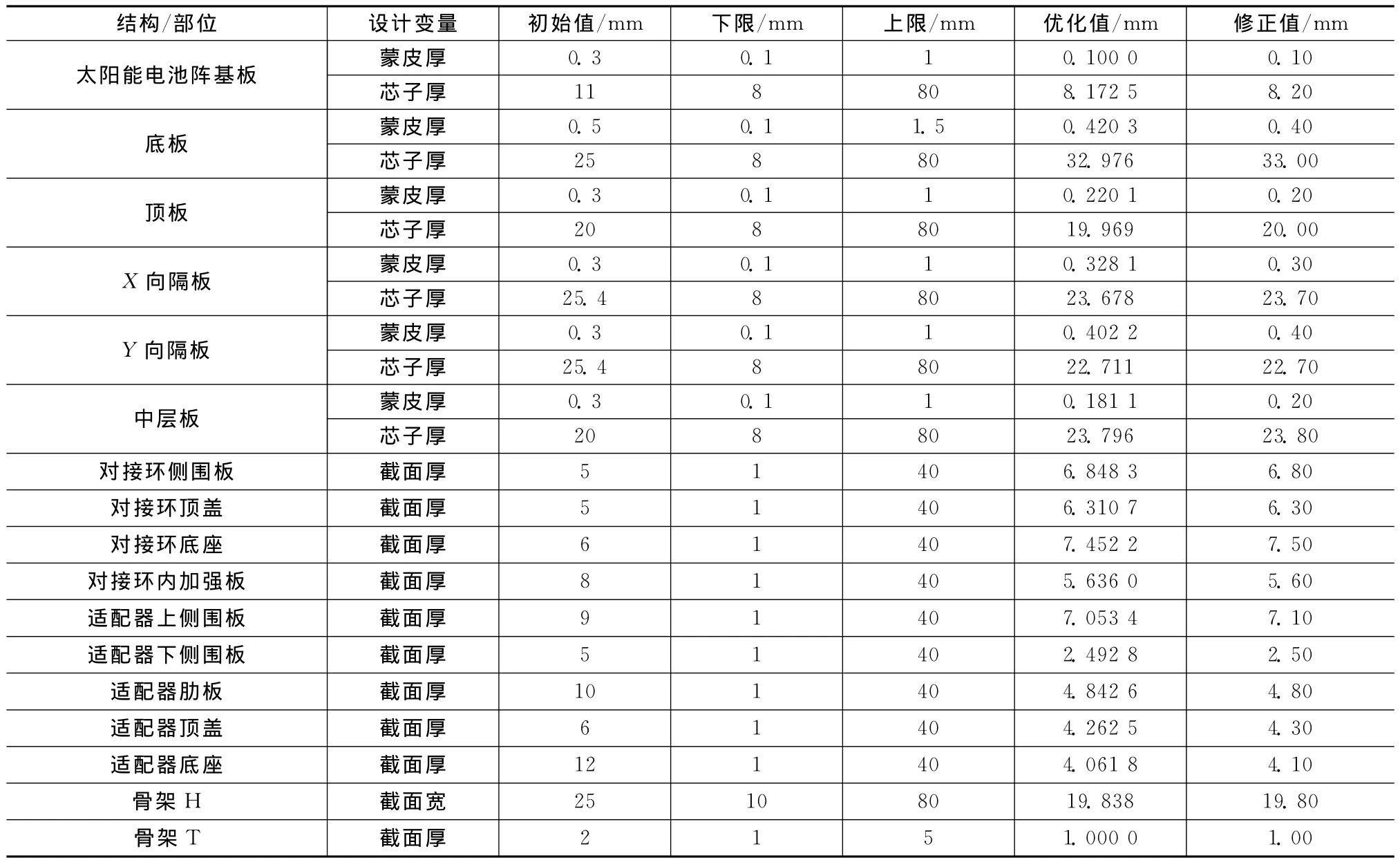

用MSC.Nastran軟件進行結構尺寸優(yōu)化,優(yōu)化時假定復合材料上下蒙皮厚度相等,骨架為對稱結構,優(yōu)化算法為修正的可行性方向法[11]。總質(zhì)量迭代如圖2所示,各設計變量迭代如圖3~7所示,經(jīng)歷迭代11次后收斂。考慮加工和制造中的因素,對優(yōu)化后的設計變量值進行修正,其取值見表5。優(yōu)化結果表明:對整星結構各部分進行尺寸優(yōu)化可取得滿足結構約束條件的最小質(zhì)量。

圖2 整星質(zhì)量迭代Fig.2 Optimization process of minisatellite’s mass

圖3 適配器各部位截面厚度Fig.3 Different section thickness of adapter

圖4 對接環(huán)各部位截面厚度Fig.4 Different section thickness of docking ring

圖5 各夾層板蒙皮厚度Fig.5 Different skin thickness of sandwich plates

圖6 各夾層板芯厚度Fig.6 Different芯thickness of sandwich plates

圖7 骨架截面寬度與厚度Fig.7 Section wideness and thickness of skeleton

優(yōu)化后整星總質(zhì)量由70.44kg優(yōu)化為64.96kg,修正值為64.75kg,其中結構質(zhì)量20kg,較初始方案減重5.66kg,占結構總質(zhì)量28.3%,占整星總質(zhì)量的8.04%,減重明顯。各設計變量中,骨架與太陽能電池陣基板優(yōu)化幅度較明顯,而底板、隔板、中層板和頂板并無明顯優(yōu)化,這是由于底板、隔板、中層板和頂板處于主要傳力路徑上,對剛度貢獻較大,故質(zhì)量并無明顯改善,而骨架與太陽能電池陣基板對整星剛度貢獻較小,故優(yōu)化幅度較大。同時,作為最主要承力結構的適配器,其各部位截面尺寸也得到了較大幅度的優(yōu)化。

5 有限元分析

5.1 模態(tài)分析

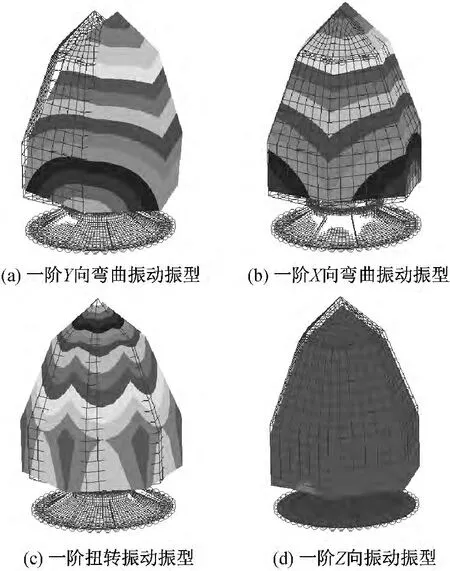

為解修正后整星的動態(tài)特性以及驗證結構優(yōu)化設計的合理性,對修正后的衛(wèi)星模型進行模態(tài)分析,邊界條件為星箭連接面固定。優(yōu)化后的一階Y向彎曲振動頻率43.334Hz,一階X向彎曲頻率47.437Hz,一階扭轉振動頻率98.294Hz,一階Z向振動頻率121.69Hz,均大于初始設計模態(tài)頻率,其振型如圖8所示。分析表明整星在各方向均有足夠的剛度。

表5 優(yōu)化參數(shù)及優(yōu)化結果Tab.5 Optimization parameters and optimization results

圖8 優(yōu)化后整星前四階模態(tài)振型圖Fig.8 First four order modal shape of minisatellite after optimization

5.2 靜力分析

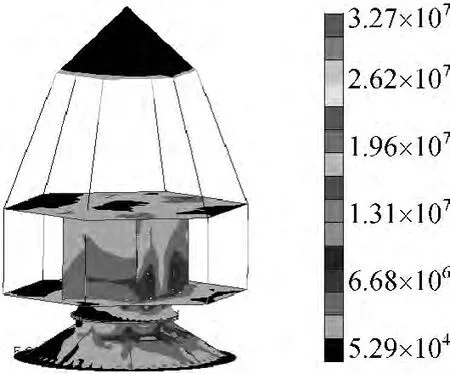

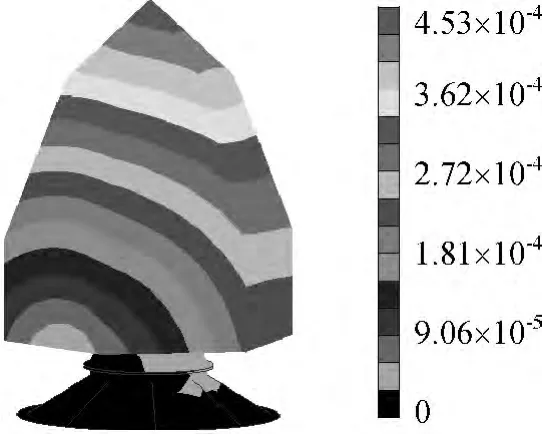

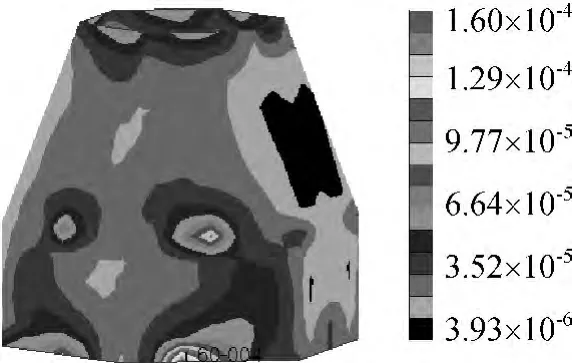

為校核整星修正后結構強度是否滿足設計要求,在表1的6種載荷工況下對整星有限元模型進行靜力分析,計算各結構在6種工況載荷作用下所受最大應力,用第四強度理論校核。分析結果表明:6種工況中,工況4作用下結構所受載荷環(huán)境最嚴酷,優(yōu)化后各夾層板面板所受最大Von Mises應力為5~12MPa,芯子受力為0.037~0.15MPa,面板與芯子受力較初樣星均無明顯的大幅波動。其余各結構中適配器受力變化最為嚴重,由優(yōu)化前的20.2MPa增至32.7MPa,各結構滿足許用應力要求,并有較高安全裕度,優(yōu)化后整星的最大變形較優(yōu)化前亦無明顯變化。太陽能電池陣基板所受最大應變160με,較優(yōu)化前降低約25%,滿足規(guī)定的許用應變要求。各工況作用下整星主承力結構最大應力云圖、整星最大位移云圖以及太陽能電池陣基板最大應變云圖如圖9~11所示。

6 結構材料優(yōu)化

圖9 整星最大應力云圖Fig.9 Maximum stress cloud chart of minisatellite

圖10 整星最大位移云圖Fig.10 Maximum displacement cloud chart of minisatellite

圖11 太陽能電池陣基板最大應變云圖Fig.11 Maximum strain cloud chart of solar array base plate

將原結構的鋁合金LY12CZ面板改為碳纖維/環(huán)氧(M55J/M18)復合材料面板,適配器與對接環(huán)材料LD10替換為M55J/M18。M55J/M18力學性能參 數(shù) 為:楊 氏 模 量E11=267.0GPa,E22=6.3GPa;剪切模量G12=3.8GPa;泊松比0.26;密度1 600kg/m3;拉伸強度=1.54GPa,=0.021GPa;壓 縮 強 度=0.375GPa,=0.118GPa;層間剪切強度τ12=0.052GPa。因配器與對接環(huán)各部位尺寸不同,分別對各部位鋪層,經(jīng)組合進行共固化,加壓方法采用熱膨脹加壓法,鋪層采用對稱鋪層,鋪層順序為[-45/45/90/-45/0]s共10層,保證力學性能。整星其余夾層結構的面板按90°/45°/0°/45°/90°順序鋪層,共5層。

有限元建模、簡化與分析方法與前文相同,僅材料特性定義不同。由分析可知:用碳纖維復合材料替換鋁合金后整星質(zhì)量為63.89kg,比初始方案減輕質(zhì)量6.55kg,占初樣星結構總質(zhì)量的32.75%,同時各向基頻均有不同程度提高,一階Y向彎曲振動頻率48.305Hz,一階X向彎曲頻率53.865Hz,一階扭轉振動頻率101.8Hz,一階Z向振動頻率124.05Hz,較初樣星均提高5Hz以上,剛度改善明顯。整星所受最大Von Mises應力30.3MPa,太陽能電池陣基板所受最大應變215με。用Tsai-Wu失效準則對復合材料進行強度校核,結果表明微小衛(wèi)星主承力結構最小安全裕度4.59,位于底板第6層上,整星主承力結構有較高的安全裕度,滿足設計要求。

分析結果表明采用高模量碳纖維復合材料在明顯減輕總體質(zhì)量的基礎上可進一步改善結構的剛度特性,同時由于碳纖維復合材料的可設計性,可根據(jù)設計要求進行鋪層角度和厚度優(yōu)化,進一步減輕結構的質(zhì)量。此外,碳纖維復合材料還具有良好的阻尼性能,可進一步改善整星的響應特性,其固有的良好的尺寸穩(wěn)定性,較小的熱膨脹系數(shù),能滿足各種空間環(huán)境條件下的性能要求,具有廣闊的應用前景[12-13]。

7 結束語

本文對某型對地觀測微小衛(wèi)星的主承力結構提出了兩種優(yōu)化方案,在建立初樣星的有限元模型的基礎上,分別仿真了兩種優(yōu)化方案。分析結果表明結構尺寸優(yōu)化在滿足整星剛度和強度的前提下使總質(zhì)量減少5.66kg,占結構總質(zhì)量的28.3%;采用碳纖維/環(huán)氧樹脂復合材料替換原鋁合金材料使整星質(zhì)量減輕6.55kg,占結構總質(zhì)量的32.75%,并滿足相應的力學性能。本文采用的兩種結構優(yōu)化方案均使初樣微小衛(wèi)星結構質(zhì)量顯著降低,并通過模態(tài)分析與靜力分析驗證了優(yōu)化后整星滿足規(guī)定的設計要求,其優(yōu)化過程與結果為同類型微小衛(wèi)星結構設計提供了參考。

[1] 袁家軍.衛(wèi)星結構設計與分析(上)[M].北京:中國宇航出版社,2009.

[2] 陳烈民.航天器結構與機構[M].北京:中國科學技術出版社,2005.

[3] 楊德慶,李應典,戴浪濤.衛(wèi)星肼瓶系統(tǒng)減振優(yōu)化設計[J].宇航學報,2005,26(6):804-807.

[4] 鄭 侃,廖文和,張 翔.基于近似模型管理的微小衛(wèi)星結構多目標優(yōu)化設計[J].中國機械工程,2012,23(6):655-659.

[5] 姚 駿,譚時芳,李明珠,等.一體化、輕量化衛(wèi)星承力筒的研究[J].航天器返回與遙感,2010,31(1):55-63.

[6] CHO H K,RHEE J.Vibration in a satellite structure with a laminate composite hybrid sandwich panel[J].Composite Structures,2011,93(10):2566-2574.

[7] SAIRAJAN K K,NAIR P S.Design of low mass dimensionally stable composite base structure for a spacecraft[J].Composites Part B-Engineering,2011,42(2):280-288.

[8] ALMEIDA F S,AWRUCH A M.Design optimization of composite laminated structures using genetic algorithms and finite element analysis[J].Composite Structures,2009,88(3):443-454.

[9] 周志成,曲廣吉,黃 海.某衛(wèi)星平臺多結構工況下的優(yōu)化設計[J].北京航空航天大學學報,2009,35(7):821-824.

[10] 鄭 侃,廖文和,張 翔,等.結構特性分析在微小衛(wèi)星結構設計中的應用[J].南京航空航天大學學報,2009,41(5):601-605.

[11] 隋允康,杜家政,彭細榮.MSC.Nastran有限元動力分析與優(yōu)化設計實用教程[M].北京:科學出版社,2005.

[12] 沃西源.衛(wèi)星結構符合材料科技論文集[M].北京:空間機電研究所,2003.

[13] AWAD Z K,ARAVINTHAN T,YAN Zhu-ge.A review of optimization techniques used in the design of fibre composite structures for civil engineering applications[J].Materials and Design,2012,33:534-544.