基于灰色關聯和模糊聚類的機床溫度測點優化

張 偉 葉文華

南京航空航天大學,南京,210016

0 引言

在機械加工中,由于機床部件溫升而引起的熱變形會使機床上刀具與工件之間的相對位置發生偏移,從而產生熱誤差[1]。國內外大量研究表明,在所有機床誤差源中,熱誤差是主要的因素之一,尤其對于精密加工,熱誤差占70%左右[2],所以有效控制機床熱誤差是提高機床加工精度的重要方法。目前,熱誤差建模與補償技術是一種既有效又經濟的減小機床熱誤差提高機床加工精度的手段[3-4]。數控機床熱誤差補償技術的核心是建立能夠客觀反映機床溫度與熱誤差之間關系的熱誤差模型,熱誤差模型的精確性和魯棒性取決于模型能否準確反映機床溫度場動態分布特性。由于機床溫度場具有非線性和時變性,且分布極為復雜,需要在機床上布置大量的溫度傳感器來獲得準確的溫度場,但這會大大增加實驗成本及工作量。由于機床各溫度測點之間存在很強的相關性,而這種相關性會極大地影響熱誤差模型的魯棒性,所以從降低實驗成本和提高熱誤差模型魯棒性上考慮,數控機床熱誤差補償首先要解決的問題是機床溫度測點優化。

在國內,沈金華等[5]利用多元統計分析中的聚類分析法對溫度變量進行優化,避免了溫度測點的相互影響;閆嘉鈺等[6]提出了基于灰色綜合關聯度,對溫度測點進行優化選取,提高熱誤差模型精度的方法;凡志磊等[7]提出了基于偏相關分析的優化方法,對溫度變量進行優化選擇,實現了溫度測點的優化布置;李郝林等[8]提出了基于信息論與機床熱誤差有限元分析方法,對機床溫度測點位置進行優化,得出了包含機床熱誤差互信息量最大的點。在國外,美國密歇根大學的Ma[9]根據熱誤差和溫度場的動態特性優化了溫度測點的位置;韓國的Lee等[10]采用相關系數和線性回歸相結合的方法對溫度變量進行了優化,其線性模型具有應用性強、計算時間短、模型精度高和魯棒性強等特點;美國的Creighton等[11]利用有限元法建立了主軸溫升與熱變形模型,并用熱電偶和電容計獲取了主軸關鍵測點的溫升和熱變形,溫升和熱變形的實驗值與有限元分析值具有良好的一致性。

溫度場的有限溫度測點測量相對于整個機床溫度分布場具有小樣本、貧信息等特點,本文利用灰色系統的基本理論,根據現場測得的數據序列,建立了灰色關聯分析模型,以分析機床溫度場分布中測點溫度對熱誤差的影響程度,并根據提出的篩選準則,選擇得到對機床熱誤差影響較大的溫度測點。由于溫度測點之間存在相關性,本文提出對溫度進行模糊聚類,對所選擇的溫度測點進行再次篩選,得到最終用于建立機床熱誤差模型的溫度測點。在試驗過程中,通對溫度測點進行優化,減少了測點數量,優化了溫度測點在機床上的布置,避免了多溫度變量在熱誤差模型中產生復共線問題,從而提高了機床熱誤差模型的魯棒性。

1 溫度變量的灰色關聯分析與模糊聚類分析

1.1 溫度變量灰色關聯分析模型

灰色關聯分析是按照系統中各特征參量系列之間的相似相近程度用數學理論所進行的系統分析[12]。在實驗數據處理中,灰色系統理論具有傳統統計理論無法比擬的優點,即在很少的實驗數據及所研究系統概率未知的情況下,計算結果可以充分體現所研究系統的內在規律[13]。本文在對機床溫度測點的實驗數據進行分析時,采用灰色關聯分析模型,通過一定的方法尋求溫度測點與熱誤差之間的關系,從而找出影響機床加工熱誤差的主要因素。

1.1.1數據序列的規范化處理

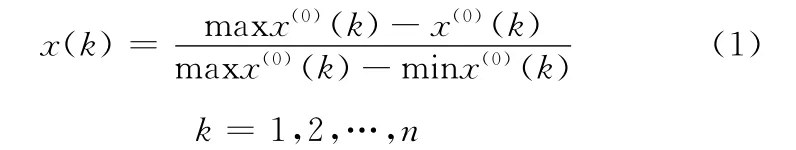

由于各影響因素的含義及目的不同,因而各序列通常具有不同的量綱和數據級。如果兩個序列間的數據相差很大,則小數值序列的作用容易被大數值序列掩蓋。為了保證各因素間具有等效性和同序性,需要對原始序列數據進行處理,使之量綱一化和歸一化。對原始數據采用極差化變換處理法,極差化變換法有兩種處理方式,這里采用數值越大效用越小的因素處理法,即

式中,x(k)為歸一化數據;x(0)(k)為原始數據。

1.1.2灰色關聯系數

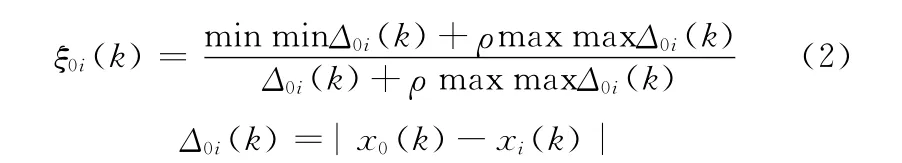

設有熱誤差數據數列x0={x0(k)|k=1,2,…,m}及溫度測點數據數列xi={xi(k)|i=1,2,…,n;k=1,2,…,m},則x0對xi在第k點的關聯系數為

式中,minminΔ0i(k)為兩極最小差;maxmaxΔ0i(k)為兩極最大差;ρ為分辨系數,ρ∈ [0,1],一般取ρ=0.5,在具體運算中,可根據各數據序列間的關聯度對ρ取值進行調整,以增加對比分析的分辨能力。

1.1.3灰色關聯度

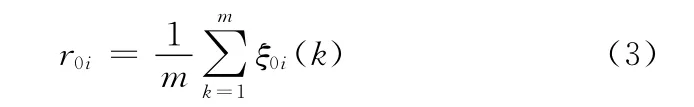

熱誤差序列與溫度測點序列之間的關聯度可用兩序列各個時刻的關聯度系數的平均值來計算,即

式中,r0i為溫度測點序列xi與熱誤差序列x0的關聯度。

最后將各個溫度測點序列與熱誤差序列的關聯度按大小順序排列起來,即組成關聯序列,它直接反應了各個溫度測點對熱誤差的影響大小的關系。

1.2 溫度變量模糊聚類分析

模糊聚類分析是根據溫度變量間的相關性建立模糊關系,利用模糊關系對溫度變量進行聚類分析的一種分析方法。為了簡單直觀,一般將模糊關系轉化為模糊矩陣,用模糊矩陣進行模糊聚類分析。

1.2.1模糊相似矩陣

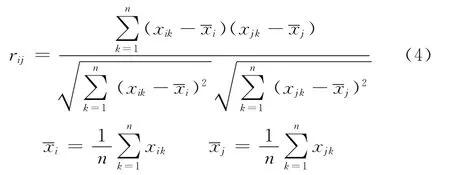

采用相關系數法建立模糊相似矩陣R=[rij]p×p,設 X = {x1,x2,…,xp}為p個溫度變量的集合,其中xi= {xi1,xi2,…,xin}(i=1,2,…,p)為第i個溫度變量的n個觀測值,則用來描述變量x、y之間的關聯程度的相關系數的計算公式為

1.2.2模糊等價矩陣

模糊等價矩陣要同時滿足自反性、對稱性、傳遞性三個條件才可以進行合理的分類。模糊相似矩陣R不一定具有傳遞性,要進行分類,必須將模糊相似矩陣R構造成模糊等價矩陣。采用平方法求R的傳遞閉包t(R),經過有限次運算后存在k使得R2k=R2(k+1)。令t(R)=R2k,t(R)即為所求的模糊等價矩陣。

1.2.3溫度變量模糊聚類

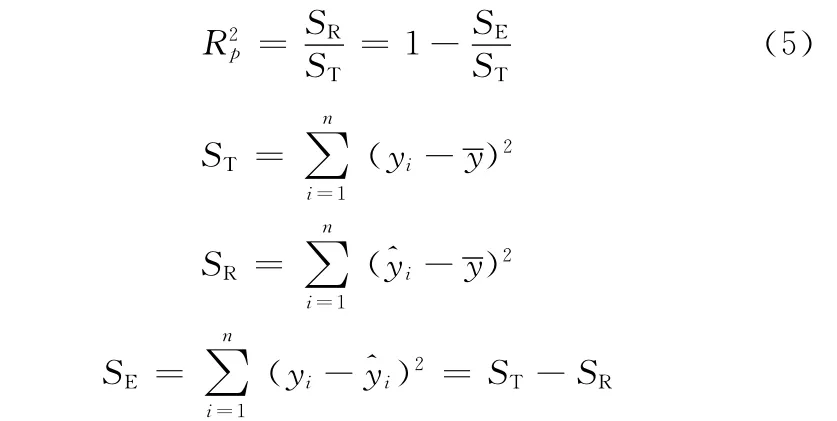

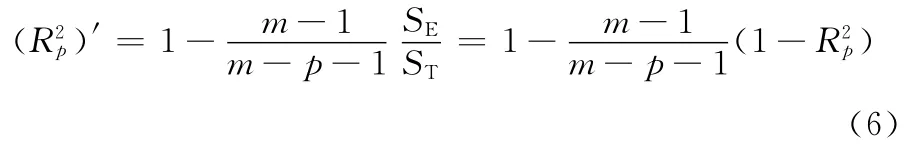

式中,m為溫度變量總數;p為模型中溫度變量個數。

2 試驗驗證

2.1 試驗方案

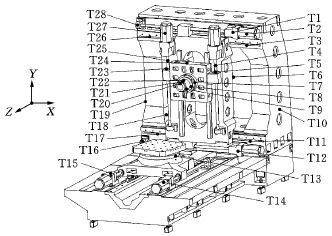

圖1 溫度傳感器分布示意圖

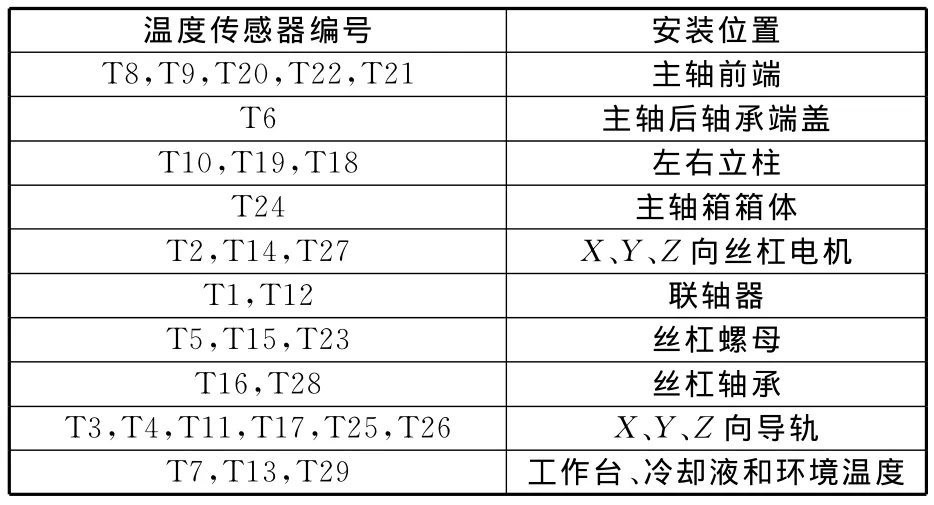

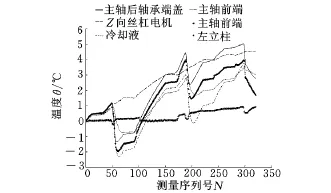

以MCH63臥式加工中心作為試驗對象,根據文獻[2]的機床熱源分析在機床上布置29個溫度傳感器(圖1),并將一個電渦流位移傳感器安裝在工作臺上測量Z向(主軸軸向)的熱誤差(圖2)。溫度傳感器的安裝如表1所示。試驗采用空切削方式,機床開機后主軸轉速為3000r/min,運行15min后升為8000r/min,1h后升為12000 r/min,運 行 1.5h 降 到 6000r/min,20min 后 停機,機床三軸進給速度為2000mm/min。試驗采集兩組數據,一組用于溫度熱誤差優化建模分析,另一組則用于驗證模型的預測精度。

表1 溫度傳感器的安裝位置

2.2 溫度測點優化結果

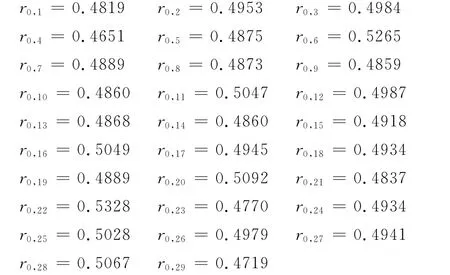

以機床Z向熱誤差數列為母序列x0,29個溫度傳感器的測量值數列為子序列xi(i=1,2,…,29)。依據灰關聯分析理論,對原始數據進行極差化變換,以消除量綱。在此基礎上,根據上文的灰色關聯分析模型計算各子序列xi與母序列x0的灰關聯度。計算結果如下:

通過上述分析計算,對灰色關聯度按從大到小進行排序,取其前15個因素作為主要因素。主要 因 素 為:r0,22、r0,6、r0,20、r0,28、r0,16、r0,11、r0,25、r0,12、r0,3、r0,26、r0,2、r0,17、r0,27、r0,24、r0,18。與之對應的 傳 感 器 的 編 號 為 T7、T6、T14、T3、T19、T4、T28、T10、T11、T8、T24、T25、T18、T9、T13。

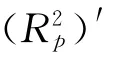

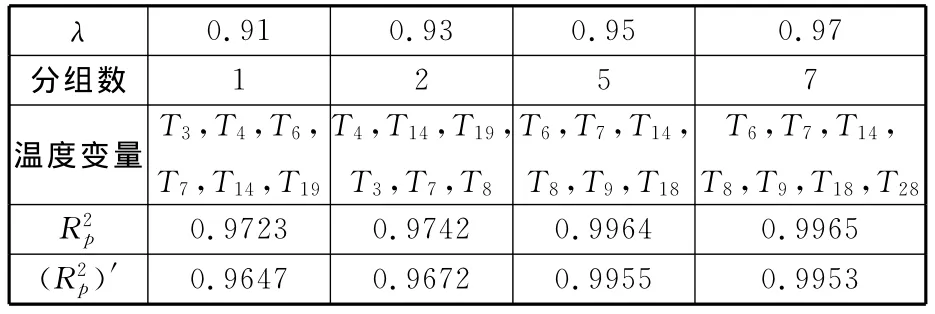

表2 閾值λ和、()′ 值

表2 閾值λ和、()′ 值

λ 0.91 0.93 0.95 0.1 2 5 7溫度變量 T3,T4,T6,T7,T14,T19 97分組數T4,T14,T19,T3,T7,T8 T6,T7,T14,T8,T9,T18 T6,T7,T14,T8,T9,T18,T28 R2 p 0.9723 0.9742 0.9964 0.9965(R2p)′ 0.9647 0.9672 0.9955 0.9953

圖3 關鍵溫度變量數據

2.3 結果驗證

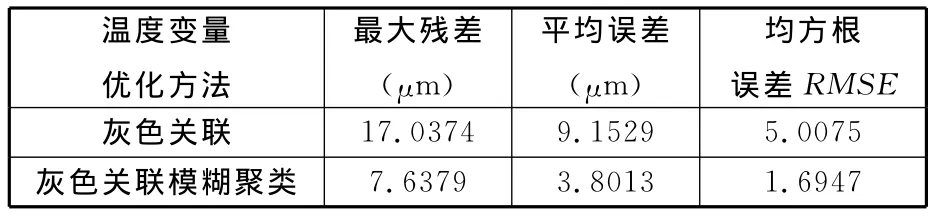

2.3.1對比灰色關聯和模糊聚類結合法與灰色關聯法的溫度變量優化結果

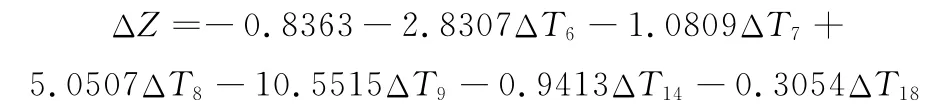

利用基于最小二乘的多元線性回歸模型對溫度變量的優化結果進行驗證。對優化得到的關鍵溫度變量建立Z向熱誤差模型:

式中,ΔZ為機床主軸軸向熱誤差;ΔT6、ΔT7、ΔT8、ΔT9、ΔT14、ΔT18分別為各關鍵溫度測點的溫升。

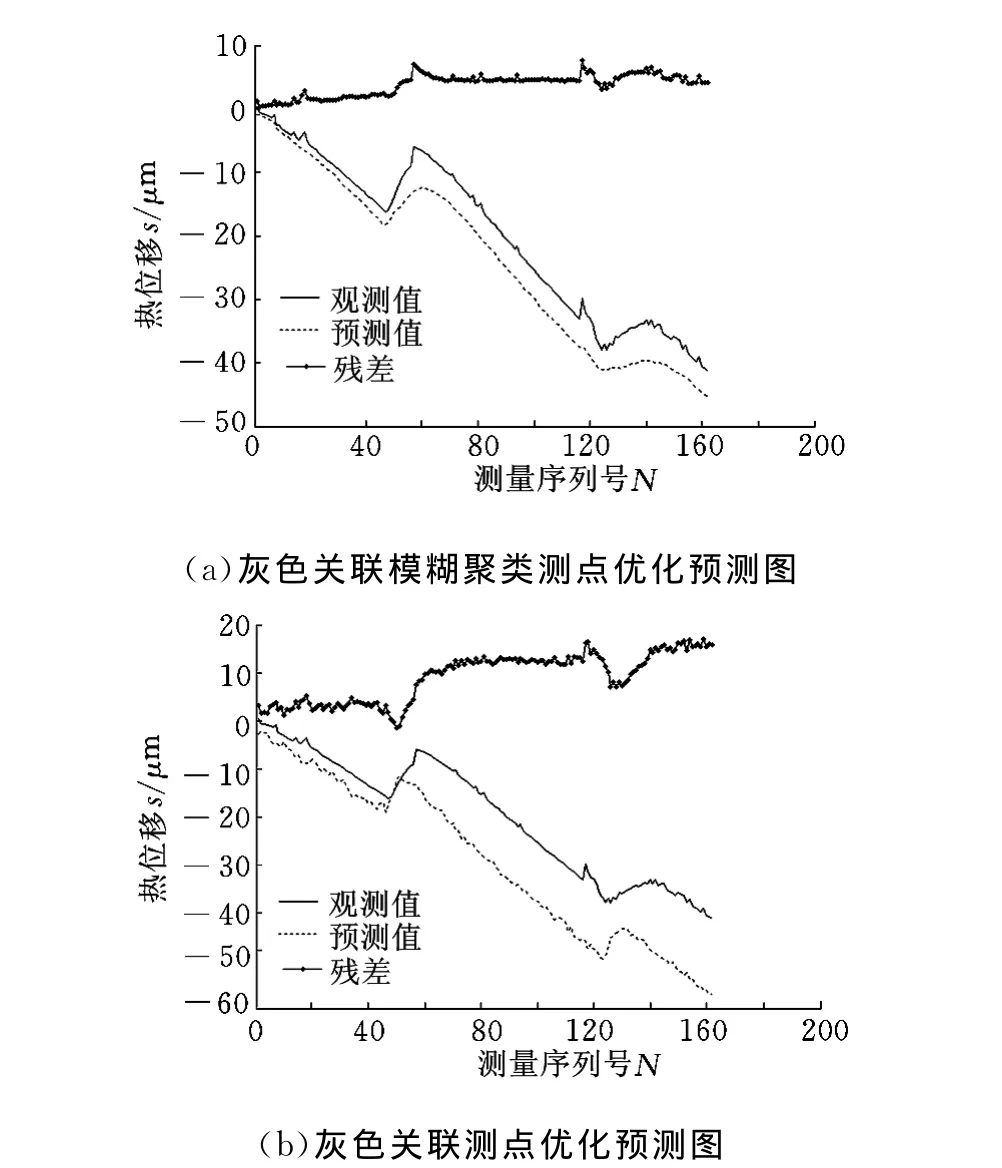

該模型熱誤差預測曲線如圖4a所示,圖4b是采用灰色關聯度選取關鍵溫度變量進行建模的熱誤差預測圖。圖中殘差是熱誤差模型的預測值與測量值之差。從表3可以看出,采用灰色關聯結合模糊聚類法得到關鍵溫度變量建立的熱誤差模型,其平均誤差較小,誤差值分布范圍較小,最大殘差為7.6μm;而采用灰色關聯分析法得到的溫度變量建立熱誤差建模,其誤差平均值較大,誤差值分布范圍較廣,最大殘差為17μm,模型精度和魯棒性較差。可見,本文方法所選取的關鍵溫度變量對機床主軸熱誤差影響較為顯著。

圖4 Z向熱誤差模型預測圖

表3 熱誤差預測結果

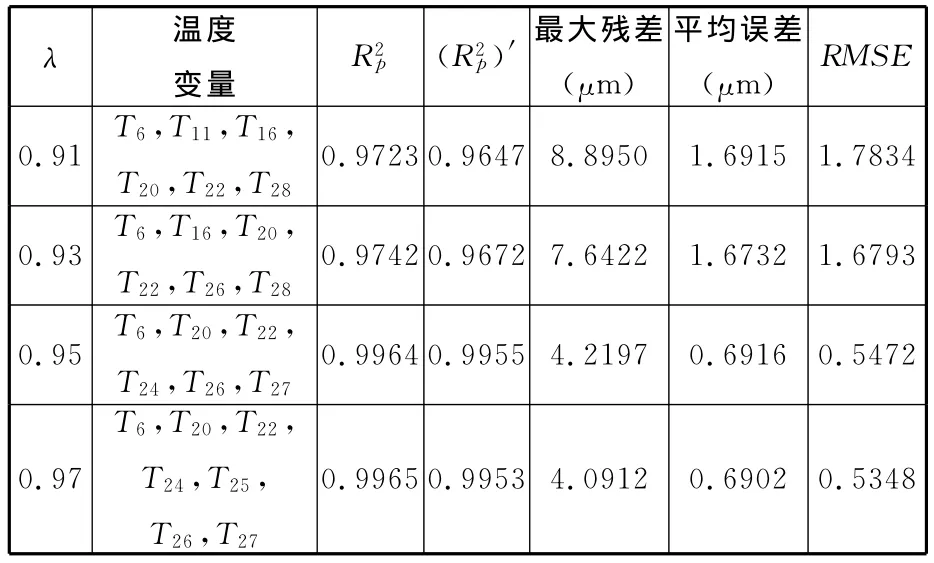

2.3.2 λ值優化

λ值不同時,關鍵溫度變量的選取也不同,熱誤差建模結果比較見表4。表中RMSE為均方根誤差,即熱誤差模型預測值與測量值間誤差的均方根,用來說明擬合曲線殘差的總體離散程度。由表4可知,不同λ值選取的溫度變量用于熱誤差建模所得的值都很大,可見模型擬合得很好。λ取0.97時,熱誤差模型的最大殘差、平均誤差與RMSE值最小,但其值卻變小了,可知在其精度提升的同時,魯棒性卻在下降。λ取0.95時,熱誤差模型的最大殘差、平均誤差與RMSE值稍大,但其值卻變大了,可知其魯棒性較高,溫度變量分類較合理。因此,利用復判定系數和修正復判定系數對λ值優化可以準確合理地確定溫度變量的分類。

表4 λ的優化結果

3 結論

(1)本文采用灰色關聯和模糊聚類相結合的方法對溫度變量進行選擇優化,并在一臺臥式加工中心MCH63上進行了試驗驗證。試驗結果表明,機床溫度測點數量由29個減少到6個,主軸方向(Z向)熱誤差從41.3μm減小到7.6μm。

(2)采用灰色關聯和模糊聚類法優化得到的關鍵溫度變量用于熱誤差建模,其最大殘差僅為7.6μm,而灰色關聯分析法的最大殘差為17μm。因此,本文提出的灰色關聯和模糊聚類法優于灰色關聯分析法,能使預測值更接近觀測值,預測效果好,既保證了熱誤差模型的預測精度,又避免了溫度變量之間的耦合影響,提高了熱誤差模型的魯棒性。

[1]倪軍.數控機床誤差補償研究的回顧及展望[J].中國機械工程,1997,8(1):29-33.Ni Jun.A Perspective Review of CNC Machine Accuracy Enhancement through Real-time Error Compensation[J].China Mechanical Engineering,1997,8(1):29-33.

[2]Ramesh R,Mannan M A,Poo A N.Error Compensation in Machine Tools—a Review PartⅡ:Thermal Errors[J].International Journal of Machine Tools & Manufacture,2000,40(9):1257-1284.

[3]Yang S,Yuan J,Ni J.Accuracy Enhancement of a Horizontal Machining Center by Real-time Error Compensation[J].Journal of Manufacturing Systems,1996,15(2):113-124.

[4]Yang J G,Yuan J X,Ni J.Thermal Error Mode Analysisand Robust Modeling for Error Compensation on a CNC Turning Center[J].International Journal of Machine Tools & Manufacture,1999,39:1367-1381.

[5]沈金華,趙海濤,張宏韜,等.數控機床熱補償中溫度變量的選擇與建模[J].上海交通大學學報,2006,40(2):181-184.Shen Jinhua,Zhao Haitao,Zhang Hongtao,et al.The Selection and Modeling of Temperature Variables for the Thermal Error Compensation on Machine Tools[J].Journal of Shanghai Jiaotong University,2006,40(2):181-184.

[6]閆嘉鈺,張宏韜,劉國良.基于灰色綜合關聯度的數控機床熱誤差測點優化新方法及應用[J].四川大學學報,2008,40(2):160-164.Yan Jiayu,Zhang Hongtao,Liu Guoliang.Application of a New Optimizing Method for the Measuring Points of CNC Machine Thermal Error Based on Grey Synthetic Degree of Association[J].Journal of Sichuan University,2006,40(2):2030-2033.

[7]凡志磊,李中華,楊建國.基于偏相關分析的數控機床溫度布點優化及其熱誤差建模[J].中國機械工程,2010,21(17):2025-2028.Fan Zhilei,Li Zhonghua,Yang Jianguo.NC Machine Tool Temperature Measuring Point Optimization and Thermal Error Modeling Based on Partial Correlation Analysis[J].China Mechanical Engineering,2010,21(17):2025-2028.

[8]李郝林,應杏娟.數控機床主軸系統熱誤差溫度測量點的最優化設計方法[J].中國機械工程,2010,21(7):804-808.Li Haolin,Ying Xingjuan.A Design Method of Temperature Measurement Points for Thermal Error of Machine Spindle[J].China Mechanical Engineering,2010,21(7):804-808.

[9]Ma Youji.Sensor Placement Optimization for Thermal Error Compensation on Machine Tools[D].Michigan:University of Michigan,2001.

[10]Lee J H,Yang S H.Statistical Optimization and Assessment of a Thermal Error Model for CNC Machine Tools[J].International Journal of Machine Tools & Manufacture,2002,42:147-155.

[11]Creighton E,Honegger A,Tulsian D.Analysis of Thermal Errors in a High-speed Micro-milling Spindle[J].International Journal of Machine Tools& Manufacture,2010,50:386-393.

[12]劉思峰,郭天榜,黨耀國.灰色系統理論及其應用[M].北京:科學出版社,1999.

[13]章婷,葉文華,梁睿君,等.數控機床熱誤差變參數GM(1,1)的建模[J].中南大學學報,2012,43(1):165-170.Zhang Ting,Ye Wenhua,Liang Ruijun,et al.Thermal Error Modeling of Numerical Control Machine Based on Grey GM(1,1)Model with Variable Parameters[J].Journal of Central South University,2012,43(1):165-170.