三維編織復合材料漸進損傷及拉伸強度數值預測

張芳芳 劉 才

燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,秦皇島,066004

0 引言

三維編織復合材料以纖維束空間交織成立體網狀為主要結構特征,具有損傷容限大、比模量大、比強度高等優點,在航空航天等領域得到廣泛應用。

由于編織結構復雜,材料的損傷模式也比較復雜,因此,通過實驗很難觀察到復合材料內部的損傷演變過程。而有限元法可以彌補上述不足,因此越來越多的學者采用有限元法模擬其損傷演變過程。通過有限元法研究復合材料損傷時的損傷演化方法包括剛度折減法、連續介質損傷力學方法和基于斷裂力學的損傷演化方法。其中,剛度折減法是對材料的剛度進行直接折減,操作過程方便,很容易在有限元中實現,但折減系數的選取依賴經驗[1]。連續介質損傷力學方法中的損傷演化方程是基于熱力學框架下導出的,損傷演化規律與耗散勢相關。Kachanov[2]首次引入了“連續性因子”的概念來描述低應力脆性蠕變損傷。之后很多學者提出了損傷分析模型,Ladeveze等[3]將應力與應變張量分解為正負兩部分,彈性模量的退化由損傷參數來描述,演化規律由熱動態力控制。基于斷裂力學的損傷演化方法認為復合材料在最終破壞時,材料的耗散能與材料的斷裂能相等,損傷演化與材料不同裂紋形式的斷裂能相關。Camanho等[4]首先提出了一個與材料斷裂能相關的損傷演化模型,并引入到內聚力單元中對復合材料的分層過程進行了分析。Lapczyk等[5]提出了正交各向異性的損傷本構模型,預測了彈脆性材料的漸進損傷過程。Fang等[6]基于Murakami-Ohno損傷理論建立了正交各向異性損傷本構模型,預測了三維四向編織復合材料的漸進損傷過程。文獻[7-8]基于區域疊合技術預測了復合材料的彈性性能。應用有限元方法預測復合材料性能時,大多采用共節點方法建立復合材料單胞模型,為施加周期性邊界條件,要求相對邊界面上節點一一對應,這樣即使采用四面體進行網格劃分也十分困難,區域疊合技術在模型建立上避免了上述共節點等網格劃分的困難,但不便于基體中非疊合區域的結果提取與顯示。綜上所述,剛度折減法中折減系數大小影響結果預測,結合區域疊合技術與斷裂能量法建立描述復合材料漸進損傷的模型,提高了建模效率的同時也彌補了上述不足。

本文 基 于 區 域 疊 合 技 術[9-10],利 用 ANSYS APDL語言建立了參數化編織件網格模型,結合單胞增強相網格提取算法,實現三維編織復合材料單胞模型的參數化建立,提出了含損傷剛度匹配方法,使區域疊合技術中兩相模型重合區域的材料剛度與實際增強相材料剛度相匹配。基于Murakami損傷理論建立了正交各向異性損傷本構模型,通過三維Hashin與Mises準則判斷增強相和基體的初始損傷,通過等價位移控制損傷變量的演變。利用ANSYS用戶子程序接口(Usermat)開發材料模型子程序,應用該模型分別對典型大小編織角三維四向編織復合材料在單向拉伸載荷作用下的漸進損傷過程和拉伸強度進行數值預測。通過基體損傷結果映射方法,實現了基于區域疊合技術所建基體模型漸進損傷演變過程的云圖顯示。

1 編織復合材料細觀有限元模型

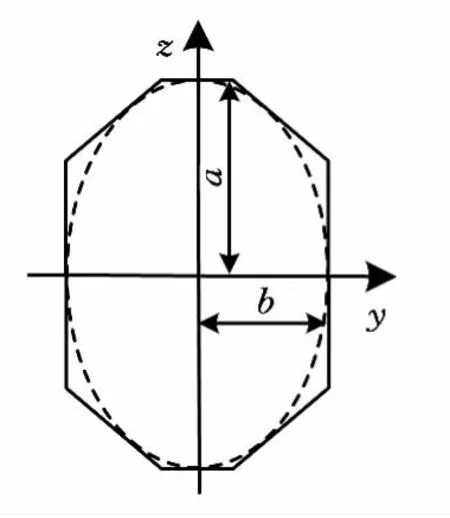

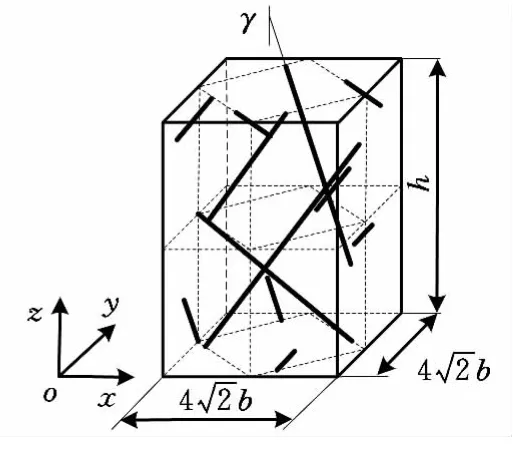

計算機圖像分析技術發現[11],編織復合材料中由于纖維束的相互擠壓,其橫截面形狀接近菱形的4個角經倒圓所形成的圖形。文獻[12]考慮了內部纖維束的真實形態,假設內部纖維束橫截面為一個內切橢圓的八邊形,如圖1所示,建立了三維四向編織復合材料內部細觀結構單胞模型,其空間拓撲幾何關系如圖2所示。本文采用此單胞模型進行分析。

圖1 內部纖維束橫截面形狀

圖2 纖維束空間拓撲幾何關系

圖1和圖2中纖維束內切橢圓的長短半軸分別為a和b,h為單胞模型的高度,其中

式中,γ為纖維束內部編織角。

根據單胞模型空間拓撲幾何關系,本文采用ANSYS APDL語言應用六面體單元建立三維四向編織預制件網格模型,結合基于Fortran語言編寫的單胞增強相網格提取算法,提取出了增強相單胞網格模型,如圖3a所示。建立了復合材料單胞整體區域(包括單胞中所有增強相和基體相所占幾何空間)網格模型,如圖3b所示。將增強相網格模型與整體區域網格模型在空間疊合,組成用于區域疊合有限元技術分析的復合材料單胞網格模型,如圖3c所示。

圖3 采用區域疊合技術建立單胞網格模型

在區域疊合技術中,均采用等參單元對模型進行離散。增強相網格模型與整體區域網格模型在空間疊合后,通過建立增強相單元節點與整體區域單元節點自由度間的耦合方程,使兩模型單元節點的變形相協調。區域疊合技術中,周期邊界條件[13]施加在整體區域單元上,由于整體區域模型為規則的長方體,因此很容易滿足周期邊界條件中對相對邊界面上節點一一對應的要求。

2 漸進損傷演變模型

2.1 初始損傷判斷準則

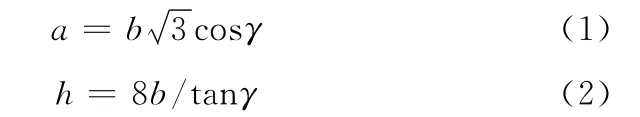

纖維束初始損傷判斷采用三維Hashin準則[14]。基體采用Mises準則,形式如下:

式中,σ11、σ22、σ33為材料點正應力分量;σ12、σ23、σ31為材料點切應力分量;σm為基體的破壞強度。

2.2 基于材料斷裂能的損傷演變模型

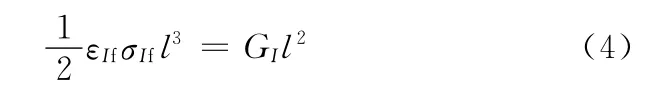

為減小局部損傷的網格依賴性,引入單元特征長度[15]建立有限元網格與組分材料斷裂能的聯系,即假設組分材料不同破壞模式的斷裂能量密度為常數,破壞應變隨著有限元網格尺寸的變化而改變。在此假設有限單元的特征長度是單元體積的三次立方根,破壞平面的面積是單元特征長度的平方[5-6]。當組分材料局部破壞時,單元的釋放能與單元的彈性應變能相等,即

式中,l為有限單元的特征長度;GI、εIf和σIf分別為I型破壞模式的斷裂能量密度、等價峰值應變和等價峰值應力。

定義組分材料破壞點的等價位移為

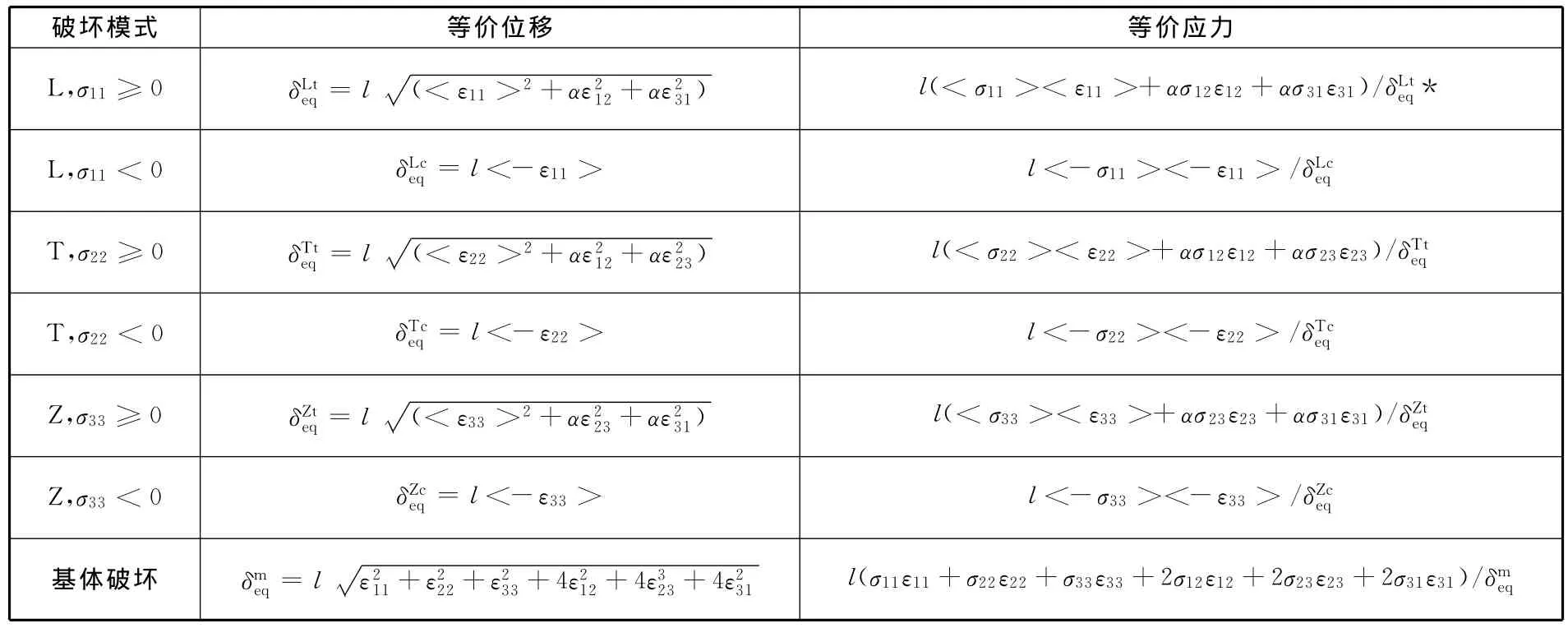

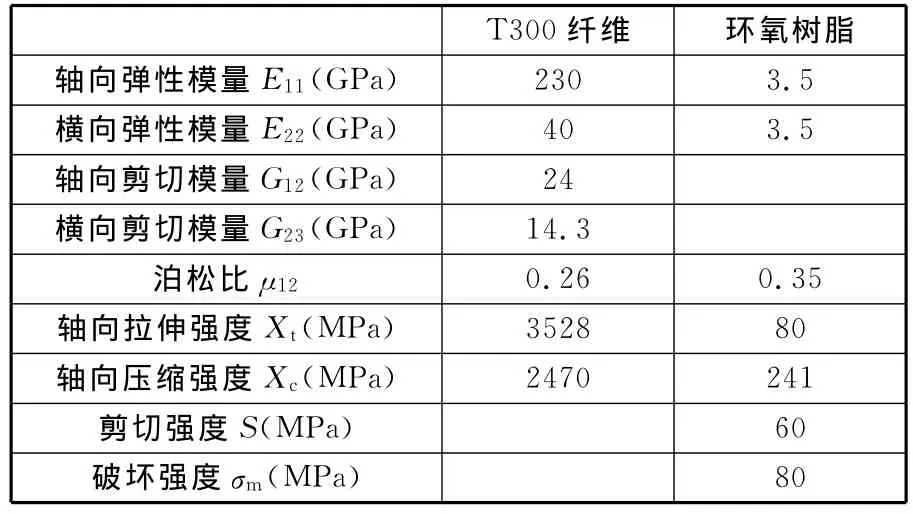

根據上述形式,可以得到不同破壞模式對應的等價位移和等價應力[6],如表1所示,其中,L、T、Z分別表示纖維束的三個主軸方向,即L表示纖維束軸向,T、Z均表示纖維束橫向;t表示拉伸,c表示壓縮;<x>= (x+|x|)/2。

表1 不同破壞模式對應的等價位移和等價應力

當滿足初始損傷判斷準則即當等價位移超過初始損傷等價位移時,可以用組分材料損傷演變方程控制損傷演變,不同破壞模式下的損傷演變方程為

基于Murakami損傷模型,可利用二階損傷張量描述增強相和基體損傷,損傷張量為

式中,D、Di、ni分別為損傷張量、損傷張量主值和主方向單位矢量。

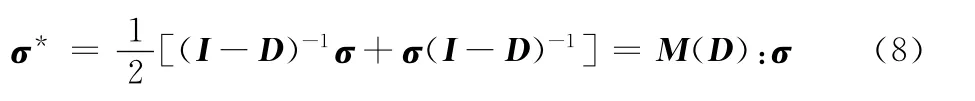

損傷演變過程中,有效應力σ*與名義應力σ的關系為

式中,I為單位矩陣。

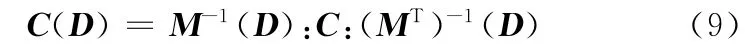

采用應變能等效假設,將損傷張量主值引入到材料剛度矩陣中,即

式中,C為未發生損傷時的材料剛度矩陣;C(D)為包含損傷的材料剛度矩陣。

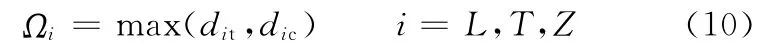

損傷張量主值取該方向拉壓損傷變量中的最大值[6],其表達形式為

基體為各向同性材料,因此其各損傷主值相同。為提高含損傷本構有限元算法的收斂性,引入黏性規則化算法[16],在當前t+Δt時刻的損傷張量主值可變換為

將新的損傷張量主值代入式(9),可獲得當前損傷狀態下的材料剛度矩陣。

3 含損傷剛度匹配方法

區域疊合技術中將基體材料屬性賦予整體區域網格模型,為使增強相模型與基體模型重合區域的材料剛度與實際增強相材料剛度相匹配,需要對賦予增強相模型的材料剛度進行剛度匹配處理[10],本文針對復合材料損傷問題,對剛度匹配方法做了進一步修正,從而使損傷分析過程中,增強相模型與基體模型重合區域的材料剛度與實際增強相材料剛度相匹配。

含損傷剛度匹配方法是通過對增強相積分點材料剛度矩陣的修正實現的,其形式為

式中,CFF(D)和CFM(D)分別為根據增強相材料屬性和基體材料屬性組建的材料剛度矩陣;CF(D)為賦予該增強相積分點處的材料剛度矩陣。

在損傷分析過程中,對于變形歷史過程中未發生過損傷的增強相積分點,根據當前增強相積分點處的應變狀態,分別按CFF(D)和CFM(D)計算應力,將計算出的應力分別代入Hashin和Mises準則中進行初始損傷判斷,如果不滿足初始損傷判斷準則,則不對CFF(D)和CFM(D)進行處理;如果滿足損傷判斷準則,結合式(10)和式(11)計算損傷張量主值,并分別代入式(9)計算CFF(D)和CFM(D),從而獲得當前損傷狀態下的材料剛度矩陣;對于之前已經發生過損傷的增強相積分點,按式(10)和式(11)對損傷張量主值進行更新。按照式(12)計算更新后的材料剛度矩陣CF(D),將CF(D)返回主程序完成材料損傷本構計算,從而使兩相模型重合區域的材料剛度與實際增強相材料剛度相匹配。

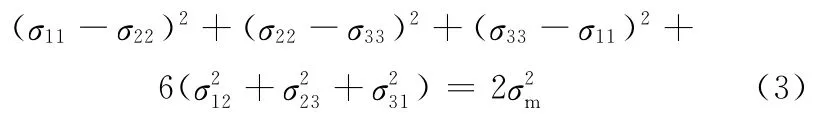

4 損傷分析流程

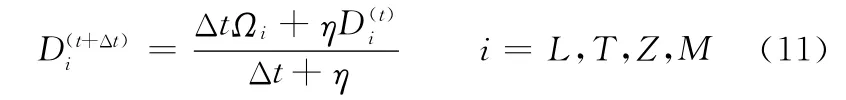

漸進損傷分析過程主要包括有限元平衡方程的應力求解、損傷模式判斷和基于材料斷裂能的剛度退化,分析流程如圖4所示。

圖4 漸進損傷分析流程圖

在漸進損傷分析過程中,對于初始載荷增量步,采用初始材料剛度求解非線性平衡方程并計算各積分點的應力狀態。對于以后的每一載荷增量步,采用上一載荷增量步結束時的材料剛度求解非線性平衡方程并計算各積分點的應力狀態。

對于未發生過損傷的積分點,將計算出的應力代入初始損傷判斷準則中,如果不滿足初始損傷判斷準則,則進入下一載荷增量步求解,如果滿足初始損傷判斷準則,則按照基于材料斷裂能的損傷演變模型計算相應的損傷張量主值。對于已發生過損傷的積分點,則根據基于材料斷裂能的損傷演變模型對損傷張量主值進行更新。按照更新后的損傷張量主值對積分點的材料剛度進行退化,并進入下一載荷增量步求解,如此循環完成分析。

5 數值分析結果與討論

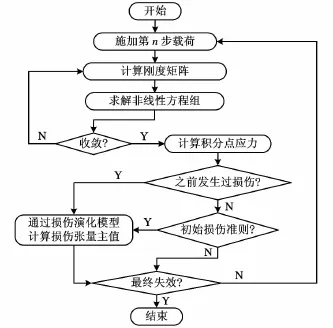

采用文獻[17]提供的實驗數據作為驗證算例。組分材料的性能參數如表2所示。

表2 組分材料性能參數

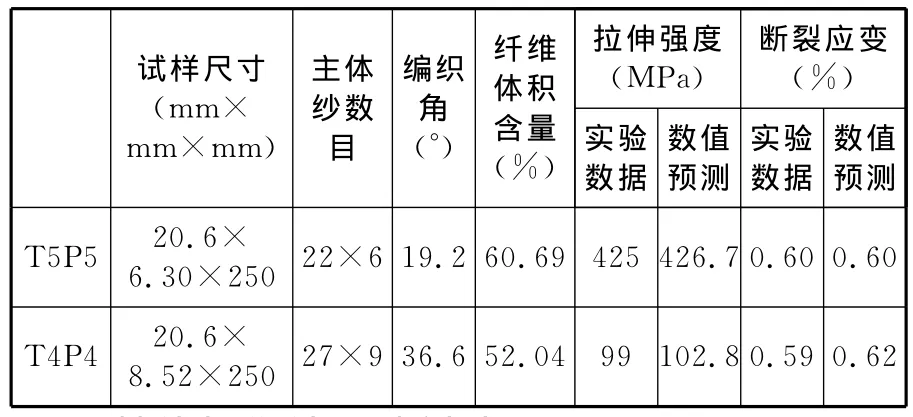

利用上述材料參數預測典型大小編織角三維四向編織復合材料的拉伸強度和漸進損傷演變過程。表3給出了兩種編織角試件的拉伸強度、斷裂應變預測值與文獻[17]中提供的實驗數據的對比。由于實驗所用試件中可能存在孔隙等細觀缺陷,而本文所建模型無法考慮這些可能的缺陷,因此預測值略高于實驗值。

表3 試件實驗參數與數值預測結果

5.1 基體損傷結果映射法

在后處理時,區域疊合技術所建整體區域模型不便于基體漸進損傷過程的結果顯示,因此本文應用基體損傷結果映射法。在該方法中,首先建立與傳統方法所建基體具有相同幾何空間的模型(此模型沒有傳統方法中對網格的限制和要求),并采用自由網格劃分,將該網格模型與整體區域模型在空間疊合,對于該網格模型中的節點,在全局坐標系下判斷出包含該節點的整體區域單元,根據整體區域單元節點的全局坐標,計算出該節點在相應整體區域單元中的自然坐標值,并將計算出的形狀函數值代入下式:

式中,Ni為單元節點的形狀函數;Di為單元在節點i處的損傷張量。實現根據整體區域單元節點的損傷張量插值出該網格模型節點的損傷張量。

當網格模型的所有節點都通過此方法插值完成后,將網格模型中每個單元的所有節點的損傷張量進行平均,用平均后的損傷張量表示網格模型單元的損傷狀態。利用此網格模型單元的損傷結果信息實現基體損傷云圖的顯示。

5.2 損傷演變過程

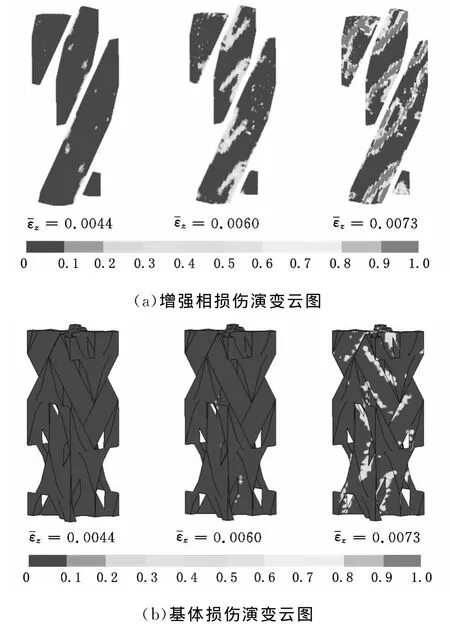

基體損傷云圖的提取采用上述結果映射法。由于增強相模型具有對稱性,為了更好地觀察其損傷演變過程,提取其中一個方向纖維束的損傷演變云圖進行展示。數值模擬中小編織角增強相模型在纖維軸向拉伸破壞模式下的損傷單元最多,大編織角增強相模型在纖維橫向拉伸破壞模式下的損傷單元最多,因此分別提取小編織角增強相在纖維軸向拉伸破壞模式下的損傷演變云圖和大編織角增強相在纖維橫向拉伸破壞模式下的的損傷演變云圖,見圖5a和圖6a。大小編織角復合材料的基體損傷演變云圖分別見圖5b和圖6b。

圖5 小編織角損傷演變云圖

從圖5a可以看出,小編織角復合材料損傷首先發生在纖維束交錯面處,隨著拉伸位移的增大,損傷區域沿著纖維束橫向和表面逐漸擴展,當應變達到0.0073時,損傷的逐漸累積導致增強相最終失去承載能力。從圖5b可以看出,基體損傷首先發生在基體與纖維束交錯面處,隨著拉伸位移的逐漸增大,損傷區域沿著基體棱邊擴展并逐漸貫通融合,隨著基體損傷的累積和增強相承載能力的喪失,導致基體最終失效。在整個變形歷史過程中,縱向載荷主要由纖維束承擔,出現損傷后,纖維束拉伸損傷區域快速擴展,直至最終脆性斷裂。因此,小編織角復合材料以纖維拉伸破壞為主要破壞模式,與實驗破壞斷面的掃描結果[18]一致。

圖6 大編織角損傷演變云圖

從圖6a可以看出,當應變達到0.0052時,大編織角復合材料首先在纖維束表面出現橫向損傷,隨著拉伸位移的增大,損傷區域沿著纖維束橫向擴展。在拉伸過程中,纖維束逐漸向拉伸方向轉動,與小編織角不同,纖維束受縱向和橫向綜合作用,損傷以橫向為主。從圖6b可以看出,當應變達到0.0062時,基體在與纖維束相交錯的棱邊發生初始損傷,損傷區域隨著拉伸位移的增加沿棱邊逐漸擴展,直至失效。因此,大編織角復合材料拉伸強度主要由基體的強度和纖維束的橫向強度控制,上述結果與實驗破壞斷面的掃描結果[18]一致。

6 結論

(1)本文基于區域疊合技術,利用ANSYS APDL語言建立了參數化編織件模型,結合單胞增強相網格提取算法,實現三維編織復合材料單胞模型的參數化建立,提高了單胞模型的建模效率。

(2)結合區域疊合技術與斷裂能量法,基于Murakami損傷理論建立了正交各向異性損傷本構模型,應用含損傷剛度匹配方法,實現對典型大小編織角三維編織復合材料漸進損傷過程和拉伸強度的數值預測。

(3)根據基體損傷結果映射法,將整體網格模型的單元損傷狀態映射到采用傳統方法建立基體幾何模型并采用自由網格劃分后的網格模型上,實現區域疊合技術所建復合材料中基體漸進損傷演變過程的結果提取與顯示。

(4)小編織角復合材料以纖維拉伸破壞為主要破壞模式,材料呈脆性斷裂,具有較高的強度。大編織角復合材料中纖維束處于非均勻的受拉狀態,拉伸強度主要受基體強度和纖維束的橫向強度控制,拉伸強度較低。數值預測結果與實驗值均吻合較好。

[1]Blackketter D M,Walrath D E,Hansen A C.Modeling Damage in a Plain Weave Fabric-reinforced Composite Material[J].Journal of Composites Technology and Research,1993,15(2):136-142.

[2]Kachanov L M.On the Time to Failure under Creep Conditions Izv[J].ANSSSR,Otd.Tekhn.Nauk,1958,8:26-31.

[3]Ladeveze P,Lemaitre J.Damage Effective Stress in Quasi Unilateral Conditions[C]//Proceeding of the 16th International Congress of Theoretical and Applied Mechanics.Lyngby,Denmark,1984.

[4]Camanho P P,Dávila C G.Mixed-mode Decohesion Finite Elements for the Simulation of Delamination in Composite Materials[J].NASA-Technical Paper,2002,211737(6):1-37.

[5]Lapczyk I,Hurtado J A.Progressive Damage Modeling in Fiber-reinforced Materials[J].Composites Part A:Applied Science and Manufacturing,2007,38(11):2333-2341.

[6]Fang G D,Liang J,Wang B L.Progressive Damage and Nonlinear Analysis of 3DFour-directional Braided Composites under Unidirectional Tension[J].Composite Structures,2009,89(1):126-133.

[7]Jiang W G.Implementation of Domain Superposition Technique for the Nonlinear Analysis of Composite Materials[J].Journal of Composite Materials,2013,47(2):243-249.

[8]張芳芳,姜文光,于春蕾,等.基于區域疊合有限元技術預測三維編織復合材料彈性性能[J].燕山大學學報,2012,36(3):219-223.Zhang Fangfang,Jiang Wenguang,Yu Chunlei,et al.Prediction of Elastic Properties of 3DBraided Composite Using Domain Superposition Technique[J].Journal of Yanshan University,2012,36(3):219-223.

[9]Jiang W G.A Computer and a Method of Modelling a Woven Composite Material:International Patent,PCT/GB2008/000713[P].2008-10-16.

[10]Jiang W G,Hallett S R,Wisnom M R.Development of Domain Superposition Technique for Woven Composites[M]//Camanho P P,Davila C G,Pinho S T,et al.Mechanical Response of Composites.Berlin:Springer,2008:281-291.

[11]李嘉祿,劉謙.三維編織復合材料中纖維束橫截面形狀的研究[J].復合材料學報,2001,18(2):9-13.Li Jialu,Liu Qian.Study on Fiber Tows Crosssection in 3-D Braided Composites[J].Acta Materiae Compositae Sinica,2001,18(2):9-13.

[12]徐焜,許希武.四步法三維矩形編織復合材料的細觀結構模型[J].復合材料學報,2006,23(5):154-160.Xu Kun,Xu Xiwu.On the Microstructure Model of Four-step 3DRectangular Braided Composites[J].Acta Material Compositae Sinica,2006,23(5):154-160.

[13]Jiang W G,Yan L J.Implementation of Stress Loading Repetitive unit Cell Finite Element Model[C]//Proceeding of the 3rd International Conference on Heterogeneous Material Mechanics.Shanghai,2011:816-819.

[14]Hashin Z.Failure Criteria for Unidirectional Fiber Composite[J].Journal of Applied Mechanics,1980,47:329-334.

[15]Ba?ant Z P,Oh B H.Crack Band Theory for Fracture of Concrete[J].Materials and Structures,1983,16(3):155-177.

[16]Duvaut G,Lions J L.Inequalities in Mechanics and Physics[M].Berlin:Springer,1976.

[17]修英姝.四步法三維編織復合材料力學性能的有限元分析[D].天津:天津工業大學,2001.

[18]盧子興,馮志海,寇長河,等.編織復合材料拉伸力學性能的研究[J].復合材料學報,1999,16(3):129-134.Lu Zixing,Feng Zhihai,Kou Changhe,et al.Studies on Tensile Properties of Braided Structural Composite Materials[J].Acta Materiae Compositae Sinica,1999,16(3):129-134.