某起落架收放聯動機構故障分析及改進設計

魏小輝 王鈺龍 印 寅 聶 宏 倪華近

1.南京航空航天大學機械結構力學及控制國家重點實驗室,南京,210016

2.南京航空航天大學飛行器先進設計技術國防重點學科實驗室,南京,210016

0 引言

飛機起落架是飛機重要承力并兼有操縱特性的部件,在飛機的起降過程中擔負著極其重要的使命[1]。某型飛機前起落架采用了起落架和艙門機械聯動的設計方案,在應急飛行試驗中出現無法上鎖的現象,造成巨大損失,其聯動機構改進設計涉及多個學科并影響多個部件,成為關鍵技術難題。

在新機構的收放試驗中,出現了試驗件變形、機構卡滯的問題,嚴重影響該型機前起落架收放聯動機構設計定型。初步分析表明,結構間隙和連桿機構設計不合理是造成該問題的主要原因。

在運動副間隙對機械機構的影響研究方面,Ting等[2]將含間隙的運動副用間隙連桿表示,研究了由運動副間隙造成的含間隙平面單環機構的最大定位誤差。Parenti等[3]在含間隙機構運動學建模的基礎上,采用虛功原理進行了機構間隙影響分析,并提出了改進的間隙影響分析方法。文獻[4-7]分別針對鉸間隙模型、接觸力模型、摩擦力模型以及潤滑處理等引起的動力學現象開展了深入的研究。馮蘊雯[8]提出了機構配合件間隙大卡滯、變形過大卡滯等6種類型的機構卡滯可靠性分析方法。文獻[9-10]建立了飛機起落架收放機構可靠性分析模型,綜合考慮了運動副間隙、鉸鏈磨損等對飛機起落架收放機構工作性能的影響。張黎等[11]分析了起落架收放機構靜態裝配的誤差靈敏度。

在收放機構動力學研究方面,Messier-Dowty中心[12]基于ADAMS仿真平臺,對不同速度不同液壓溫度下的起落架系統在收放過程的動力學進行了分析。Yoonsu等[13]采用電液伺服控制系統模擬了起落架在收放中所受的空氣載荷,并在此基礎上利用線性控制理論對系統進行了分析。Noel[14]通過ADAMS分析起落架的收放機構動力學并對其進行了優化。王從約等[15]以運七飛機主起落架系統為例進行收放搖臂的動力學分析,在接近收上位置到碰鎖的過程建立了簡化的流固耦合的有限元總體模型;利用動態增量非線性有限元程序,對主起落架系統收上碰鎖過程進行了動力學流固耦合的有限元分析,證實了關于飛機主起落架收放搖臂流固耦合動載荷的計算方法是有效和實用的。朱林等[16]以SolidWorks為技術平臺進行了基于仿真計算的某型飛機起落架收放機構的仿真研究,綜合考慮了影響起落架工作可靠性的因素。

本文以某起落架收放聯動機構試驗件為研究對象,針對關鍵部位結構故障原理和變形卡滯問題開展研究,并提出改進設計建議。

1 聯動機構變形卡滯機理分析

1.1 聯動機構變形構件

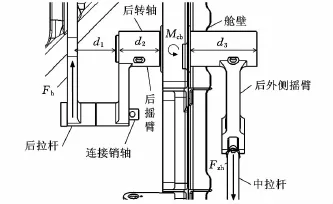

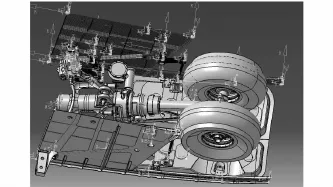

某起落架與艙門的收放聯動機構變形關鍵部位如圖1所示。

圖1 變形關鍵部位機構示意圖

后拉桿一端通過平鉸與起落架耳片連接,另外一端通過平鉸連接銷軸和后搖臂相連。后搖臂通過平鉸支撐安裝在艙壁上,其外側通過球軸承與中拉桿相連。

1.2 結構傳力分析

1.2.1理想情況

在剛體無間隙假設情況下,后轉軸與艙壁連接處的力矩平衡可由下式給出:

式中,Mcb為艙壁附加在后轉軸處的約束力矩;Mh為后拉桿傳遞至后轉軸處的力矩;Mzh為中拉桿傳遞至后轉軸處的力矩;Fh為后拉桿傳遞至后轉軸的力;Fzh為中拉桿傳遞至后轉軸的力;d1+d2為后拉桿拉力作用線到艙壁的距離;d3為中拉桿拉力作用線到艙壁的距離。

1.2.2實際情況

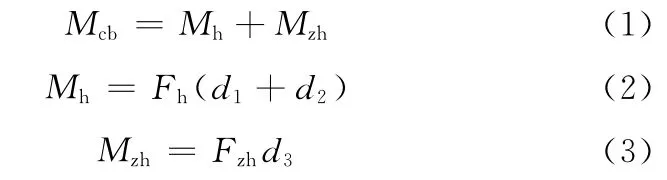

實際上,受載后變形及結構間隙等因素的影響,后轉軸在收放過程中發生圖2所示的后轉軸偏離軸線位置的狀況。

圖2 收放過程后轉軸實際狀況示意圖

圖2所示的狀況與圖1相比,最大的不同在于后拉桿和后搖臂之間產生了一個較大的沿連接銷軸方向的擠壓載荷Ff,此時后轉軸與艙壁連接處的力矩變為

式中,Mf為后拉桿與后搖臂之間擠壓載荷產生的附加彎矩。

1.3 變形卡滯機理分析

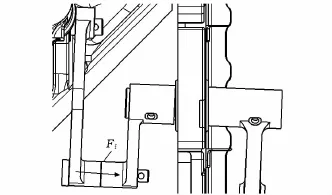

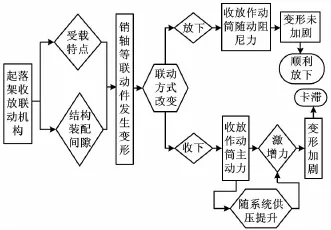

由于聯動機構關鍵部位存在間隙以及受到較大的彎矩載荷,聯動機構偏離了原先的運動軌跡,載荷傳遞方式發生改變,本該由艙壁承受的彎矩由后拉桿來承受,后拉桿的結構形式無法承受彎矩,從而導致變形。當結構變形對收放機構產生反制動力時,機構在某一位置出現卡滯。收放作動筒為了克服該卡滯,導致收放作動筒載荷激增,進而造成結構變形破壞。變形卡滯機理分析如圖3所示。

圖3 變形卡滯機理分析示意圖

2 收放故障原因力學仿真分析

2.1 卡滯位置靜力分析

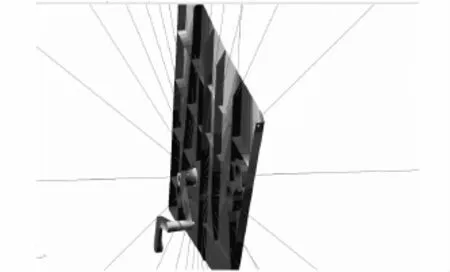

在ADAMS中,通過Contact定義的接觸副模擬后轉軸與襯套及法蘭與艙壁之間含間隙的旋轉運動副,建立含間隙的收放聯動機構卡滯位置靜力分析模型,如圖4所示。

圖4 含間隙的卡滯位置靜力分析模型

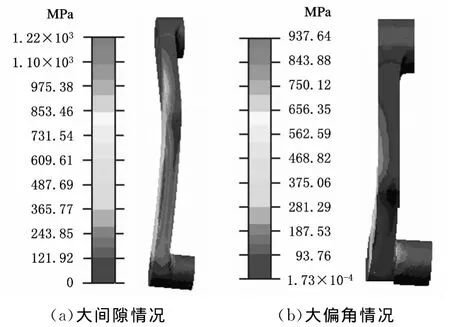

收放試驗中,后轉軸處彎矩過大以及加工和裝配問題導致后轉軸在卡滯破壞工況下的間隙誤差達到了2mm,偏角誤差達到了2.6°。將上述誤差計入圖4所示的分析模型,仿真計算后得到后拉桿應力如圖5所示。

圖5 大間隙和大偏角誤差下后拉桿應力

由圖5可知,在大偏角情況下后拉桿最大應力為937.6MPa,而大間隙情況下后拉桿最大應力為1220MPa,均已超過后拉桿的屈服極限。變形后的構件對傳力路線帶來更加惡劣的影響,最終導致機構變形過大,出現卡滯破壞現象。

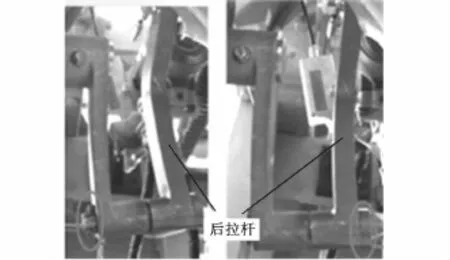

圖6為試驗件破壞形式照片,從圖中可以看出,試驗件破壞形式與上述分析結果基本一致。

圖6 試驗件破壞形式照片

2.2 考慮間隙的剛柔耦合收放動力學分析

基于hypermesh將支柱聯動機構的關鍵部件生成柔性體單元,導入LMS virtual.lab進行剛柔耦合動力學分析,分析模型如圖7所示。

圖7 含間隙的剛柔耦合動力學分析模型

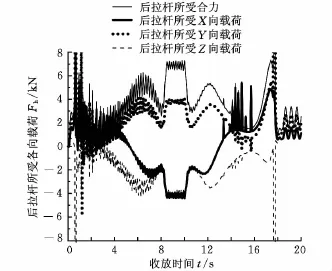

為了能夠模擬出試驗中存在的裝配間隙和后轉軸受載后轉動情況,設置此時的艙壁不能提供平衡彎矩(該彎矩經后搖臂傳遞至銷軸部分,由銷軸來承受這部分彎矩)。因而采用球鉸模擬艙壁與后轉軸之間的約束,并進行收放過程的剛柔耦合動力學分析,分析結果如圖8所示。

圖8 剛柔耦合分析后拉桿所受載荷曲線圖

由圖8可以看出,后轉軸在起落架收放過程中已經明顯偏離其軸線。由于后轉軸僅有艙壁來支撐,從前面的結構傳力分析中可知后轉軸與艙壁之間在沒有間隙的情況下就存在著一個比較大的力矩,仿真計算得這個力矩在900N·m左右。所以若是機構在運動過程中此處出現了運動副間隙,后轉軸失去艙壁對其的彎矩作用,必然會偏離其軸線轉動,那么整個機構聯動方式就會偏離原先的運動軌跡,載荷傳遞方式隨之發生改變。此時關鍵傳動部件后拉桿在整個機構的運動過程中出現了4000N左右X向載荷即后拉桿與后搖臂之間的擠壓載荷,從而使銷軸在一個很大的彎矩作用下變形并進一步導致后拉桿和后搖臂處出現變形,進而引發起落架收放過程中的卡滯。

3 改進設計及仿真驗證

3.1 改進設計

根據故障分析的結果,針對試驗件中的裝配間隙問題以及由機構不合理產生附加彎矩的情況給出相應的解決方案:

(1)縮小后拉桿與后搖臂之間的力臂長度,并加強了后拉桿與后搖臂;

(2)在主艙壁的外面,添加一個輔助艙壁;(3)按照設計圖紙和裝配要求,減小加工和裝配誤差。

3.2 仿真驗證

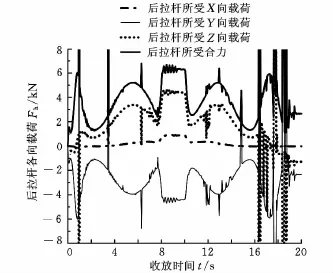

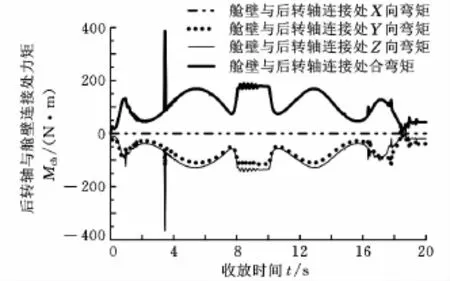

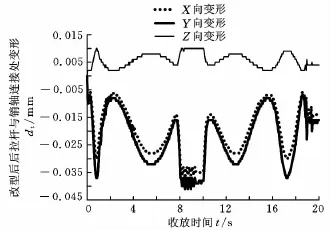

將改進設計方案代入LMS virtual.lab剛柔耦合仿真分析模型中并進行收放動力學仿真。改型后后拉桿所受的各向載荷如圖9所示;改型后后轉軸與艙壁連接處所受力矩如圖10所示;改型后后拉桿與銷軸連接處的變形如圖11所示。

圖9 改型后后拉桿所受載荷曲線圖

圖10 改型后后轉軸與艙壁連接所受力矩曲線圖

由上述分析結果可以看出,各部件在運動方向上的載荷變化不大;縮短后拉桿與后搖臂之間的力臂且加上輔助艙壁后,后拉桿與后搖臂之間的X向載荷從原來的4000N左右減小到600N左右;后轉軸由單個艙壁支撐的不易承彎的結構變成了雙支撐這個更合理的結構,使得后轉軸與艙壁連接處的力矩由900N·m減小到175N·m左右,并且后拉桿與銷軸連接處的各向變形減小到不足0.05mm,可以認為此時整個機構在運動過程中受力形式合理,不會出現大變形甚至卡滯的情況。

圖11 改型后后拉桿與銷軸連接處變形曲線圖

4 結論

(1)艙壁和后轉軸處彎矩過大引起的變形和間隙誤差是造成某起落架收放聯動機構收放過程中變形卡滯的主要原因。

(2)力學分析表明,在大偏角和大間隙誤差情況下,后拉桿受到附加擠壓載荷時最大應力分別為937.6MPa和1220MPa,均超過了后拉桿材料的屈服極限。

(3)改進設計后拉桿和后搖臂并增加輔助艙壁后,改變了后轉軸在運動中受力不合理的結構形式,使得后轉軸與艙壁連接處的彎矩由900N·m減小到175N·m左右,關鍵變形構件的變形減小到不足0.05mm,因此可有效解決收放聯動機構的卡滯變形問題。

[1]高澤迥,黃振威.飛機設計手冊14分冊:起飛著陸系統設計[M].北京:航空工業出版社,2002.

[2]Ting K L,Zhu J M,Watkins D.The Effects of Joint Clearance on Position and Orientation Deviation of Linkages and Manipulators[J].Mechanism and Machine Theory,2000,35(3):391-401.

[3]Parenti C V,Venanzi S.Clearance Influence Analysis on Mechanisms[J].Mechanism and Machine Theory,2005,40(12):1316-1329.

[4]Olivier A,Bauchau,Jesus R.Modeling of Joints with Clearance in Flexible Multi-body System[J].International Journal of Solids and Structures,2002,34:41-63.

[5]Wang Guoqing,Liu Hongshao.Dynamic Response of 4RFour-Bar Mechanism with a Clearance Joint[J].Journal of Mechanical Transmission,2001,25(3):18-21.

[6]Shi Bing,Jin Ye.Dynamic Simulation and Modeling of Revolute Clearance Joint for Virtual Prototyping[J].Journal of Mechanical Engineering,2009,45(4):229-303.

[7]Liu Caishan,Zhang Ke,Yang Rei.The FEM Analysis and Approximate Model for Cylindrical Joints with Clearance[J].Mechanism and Machine Theory,2007,42:183-197.

[8]馮蘊雯.結構、機構可靠性分析若干重要專題研究[D].西安:西北工業大學,2000.

[9]朱偉.某型飛機起落架的收放與轉彎機構可靠性研究[D].長沙:中南大學,2011.

[10]國志剛.機構可靠性若干專題研究[D].西安:西北工業大學,2006.

[11]張黎,魏小輝,聶宏,等.飛機起落架收放機構靜態裝配的誤差靈敏度分析方法[J].兵工自動化,2012,31(4):17-20.Zhang Li,Wei Xiaohui,Nie Hong,et al.Analysis Method of Static Assembly Error Sensitivity of Aircraft Landing Gear Retraction Mechanism[J].Ordnance Industry Automation,2012,31(4):17-20.

[12]Dacko L,Dalington R F,Van Roon P,et al.Integrating Aircraft Landing Gear Systems[J].SAE International,1999,5522(1):875-883.

[13]Yoonsu N,Sung K H.Force Control Systemdesign for Aerodynamic Load Simulator[J].Control Engineering Practice,2002,10:549-558.

[14]Noel O.Use of ADAMS in Dynamic Simulation of Landing Gear Retraction and Extension[M].Velizy,France:Atlantis Press,2000.

[15]王從約,夏源明,萬華培.飛機主起落架收放搖臂的動力學分析[J].上海力學,1998,19(4):374-381.Wang Congyue,Xia Yuanming,Wan Huapei.Fluid-structure Coupling Dynamic FEM Analysis for Ascending Descending Rocker ARM in Major Landing Gear of Airplane[J].Shanghai Journal of Mechanics,1998,19(4):374-381.

[16]朱林,孔凡讓,尹成龍,等.基于仿真計算的某型飛機起落架收放機構的仿真研究[J].中國機械工程,2007,18(1):26-29.Zhu Lin,Kong Fanrang,Yin Chenglong,et al.Dynamic Simulation of Retracting Mechanism of the Landing Gear of an Aircraft with Computer Simulation Techniques[J].China Mechanical Engineering,2007,18(1):26-29.