利用三軸銑加工中心加工兩軸線相交外圓上的凸臺

湖北三江航天江北機械工程有限公司 (孝感 432000)王 斌

某型號發動機后封頭零件為兩軸線相交回轉體,該零件對兩相交軸線角度和零件各高度尺寸要求高。其外形如圖1 所示:在回轉體外圓面上有凹凸型面,由于外圓軸線相交,加工凹型面時存在加工過切干涉,因此該面加工時,除設備的X、Y、Z 軸聯動外,還需有A、B 兩角度軸變換,通常工藝方法使用五軸聯動(或具有五軸)設備進行加工。由于公司無五軸及以上數控設備,因此實現加工很困難,只能借助工裝在三軸立式銑加工中心上進行加工。

圖1

1.零件工藝分析

零件結構如圖2 所示,零件上的(φ540mm)、φ560mm、φ 600mm 為同心外圓,φ540mm 外圓與(φ540mm)外圓相交,軸線夾角為α ± 2',在(φ540mm)和φ560mm 外圓上有3 個不同高度,外圓同為φ600mm 的凸臺。

圖2

其工藝特點如下:

(1)(φ540mm)和φ560mm 外圓上有凸臺,須采取銑削加工成形。

(2)軸線夾角為α±2',加工精度較高,靠輔助工裝不易保證。

(3)銑加工(φ540mm)和φ560mm 外圓時,相交的φ540mm 外圓局部干涉,如圖2 左視圖所示的虛線部位。

根據零件以上工藝特點,加工過程中存在的難點主要有:如何保證軸線夾角α±2'加工精度和解決銑加工外圓時局部干涉問題。針對加工過程中分析的加工難點,通過選擇帶A、B 軸的圓轉臺輔助加工,解決加工干涉過切問題;以及采取合理的裝夾找正加工工藝方案,保證軸線夾角α±2'加工精度。

2.加工工藝方案

根據零件的結構特點,采用“下料→粗車φ540mm 和φ600mm 外圓→粗銑:去除φ600mm 所有外型面和上表面余量→精銑:分別在圓轉臺B 軸為0°和α 時精銑外型面”的工藝方案,銑加工時將零件在一次裝夾狀態下完成粗、精加工內容。

3.加工過程中的控制措施

將帶A、B 軸的圓轉臺安裝在機床工作臺上,找正圓轉臺的B 軸與機床Y 軸平行,避免B 軸轉α 角度時產生加工誤差。找出圓轉臺A、B 軸的回轉中心交點作為零件加工坐標系原點,將工件安裝在圓轉臺上,找正工件圓心與圓轉臺的回轉中心同軸后,將A 軸蝸輪和蝸桿間隙調小至鎖死狀態,防止加工時圓轉臺A 軸轉動。由于零件在圓轉臺上加工,導致零件加工工藝系統剛性變差,因此在B 軸鎖緊后,還須在圓轉臺下端面的懸空處增加手動千斤頂預緊,提高零件工藝系統的剛性(見圖3)。

圖3

(1)軸線夾角α ±2'加工精度控制措施:在A軸、B 軸為零度時,找平A 面,在斜面上(B 面)的高點和低點位置用φ10mm 球刀編程加工兩處在一個平面上的α 角基準斜面,作為加工找正基準面。將圓轉臺B 軸旋轉α 角度,并微調角度,使B 面已加工的找正基準面打表零對零,確定B 軸α 角度,鎖緊B 軸,加工斜面(B 面)及φ540mm 外圓,加工(φ540mm)和φ560mm 外圓,即可保證軸線夾角α±2'。這樣加工的α 角度不受圓轉臺的分度精度影響,靠數控程序和機床加工精度保證。

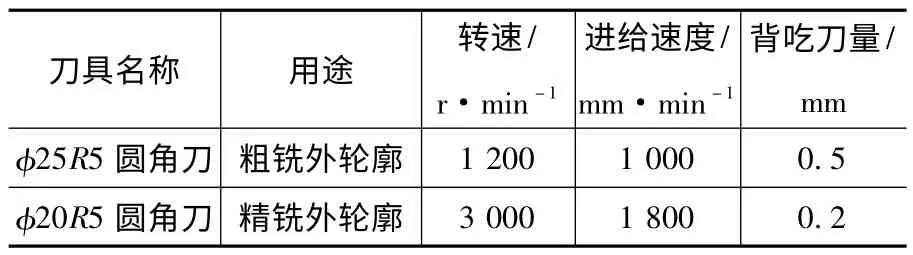

(2)銑加工過切干涉控制措施:加工(φ540mm)和φ560mm 外圓時,由于加工中存在過切干涉,如圖2 左視圖所示的虛線部位,須在0°和α角度狀態下,分別在圓轉臺B 軸為0°和α 時精銑外型面。因此,編制數控程序時,需在自動編程系統中采取分段建模,分段編制數控加工程序。在分段建模時,需將圓轉臺A、B 軸的回轉中心交點作為兩段數控程序的零件加工坐標系原點。首先在α 角狀態下,粗、精加工φ540mm 外圓至尺寸,避免后續加工中φ540mm 外圓的加工余量產生干涉。然后對零件(φ540mm)和φ560mm 外圓所有能加工的外型面進行粗加工,再進行精加工,將0°角狀態下的過切干涉部位(圖2 左視圖所示的虛線部位)加工至尺寸;然后,旋轉B 軸,打表監測A 面零對零,即保持零件在0°角狀態下,設定精加工余量后,再次粗加工,清理前一次加工時的加工死角處余量,然后對整個零件精加工。銑加工選用的刀具及切削參數如附表所示。

切削參數表

4.結語

實踐證明,采用上述加工方法加工零件的兩軸α角,經三坐標測量儀檢測合格,外圓型面加工完全符合設計要求,較好地解決了兩軸線相交外圓上的凸臺的切削加工難點,生產的零件質量穩定,實現了在不增加成本的前提下,最大限度地發揮現有設備的加工性能,保證了零件精度要求,解決了兩回轉軸相交零件的加工難題。加工方法有一定的借鑒意義,具有推廣應用價值。