絲杠精度測量誤差分析

齊重數控裝備股份有限公司 (黑龍江 161005)董新國

絲杠屬于細長類制件,長度和直徑之比一般在15~40 左右。影響機床用絲杠精度測量誤差的主要原因有以下幾個方面。

1.溫度誤差

例如鋼制零件長度L=1 000mm,取碳鋼的線膨脹系數αl=11.5×10-6m/℃時,溫度相差1℃,其全長上的尺寸變化達ΔL=αlL (t-t1)=11.5×10-6×106×1=11.5μm,這樣就超過5 級絲杠所規定的全長的累積誤差。因此,測量精密絲杠時要嚴格控制溫度。

目前,計量室的溫度一般只能控制在 (20 ±0.5)℃,但在測量時,應考慮儀器、被測絲杠和室溫三者的溫度差不大于0.2℃,以及測量過程中溫度的波動。因此,每小時室溫的允許變化不應超過0.2℃。即使被測絲杠與儀器、室溫在平衡情況下,還存在著儀器的光源和人體體溫的熱量輻射傳導給儀器和被測絲杠,使溫度繼續上升的情況。所以應采用先進測量儀器,以便縮短測量時間和使操作人員遠離儀器,同時可多采用動態測量方法以減小溫度的影響。

2.定位誤差

絲杠測量的定位方法一般是頂在頂針間或放在V形支架上。這時定位誤差有兩方面:一是兩定位元件調整不精確造成的誤差;另一方面是定位基準違反基準統一原則造成的誤差。

(1)定位元件(兩頂針或兩V 形支架)調整不精確,使支撐的絲杠軸線在水平面和在垂直面上與測量方向不平行。

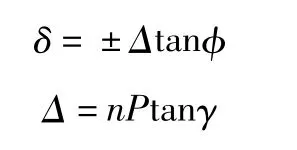

圖1 所示為測量方向與絲杠軸線在垂直面上傾角為γ,使測量頭沿絲杠螺旋面向上或向下移動一個Δ 值,即在測量線方向上產生測量誤差δ:

式中,φ 是絲杠螺紋升角。

圖2 所示為測量方向與絲杠軸線在水平面上傾角為γ,使測量頭向外或向內移動一個Δ 值,即產生測量誤差δ:

式中,α 是絲杠牙型角。

圖1

圖2

(2)至于違反基準統一原則引起的誤差,主要是采用V 形支架的結果。因為絲杠的設計基準與工藝基準是軸線,用頂尖孔定位加工,所以用頂尖支撐定位測量時符合基準統一原則。但當測量長絲杠時,為了避免自重彎曲變形,改用V 形支架以絲杠外圓定位時,測量基準與設計基準及工藝基準不符,這時絲杠外圓的圓柱度誤差將造成測量誤差。

由此可見,單從基準統一原則出發考慮,采用頂尖支撐較為合理。但是,用頂尖支撐也有不足之處,如絲杠測量過程的軸向竄動,頂尖壓力對絲杠變形的影響,以及長絲杠的自重彎曲問題,故需全面考慮。

3.絲杠撓度誤差

因絲杠又細又長,容易引起彎曲變形。主要原因是:自重作用下引起垂直面內彎曲變形;用頂尖壓緊時,絲杠受軸向壓力引起水平面或垂直面內彎曲變形;以及絲杠一端加上夾頭等物體時,在附加重量作用下引起彎曲變形等。這些力造成的絲杠彎曲變形量是很復雜的,將造成測量誤差,是不能忽視的。

圖3 所示為在測量一根2 400mm 長的Tr24×5 絲杠時,在不同負荷和不同支點的情況下記錄的絲杠變形情況。曲線Ⅰ是在絲杠左端沒有加重物時的變形情況。曲線Ⅱ說明在絲杠一端加上40N 的力,而絲杠的3 個支點仍等距分布時,最大撓曲處彎曲量多達80μm。當移動支點位置,并使左端支點降低時,可使最大撓度減小到15μm,如曲線Ⅲ、Ⅳ所示,這時由它造成的測量誤差僅1μm。

檢測時,為防止絲杠軸向竄動,通常在絲杠軸線一端施加一定壓力。例如上述絲杠受4N 力作用于軸向,將引起絲杠的橫向彎曲最大值達10μm,造成螺距測量誤差達到2.5μm。可見,軸向壓力引起的絲杠彎曲也不可忽視。

通過以上事實說明,絲杠彎曲變形誤差是不可忽視的,但由于在計算上無法消除,因此必須采取措施盡量減小。第一是測量前要用千分表校正絲杠直線度,調整支撐點距離和高低以及增加輔助支撐點,使絲杠軸線撓曲盡可能減小。第二是在絲杠軸向截面兩對面的牙型兩側分別測量螺距,取它們的算術平均值為測量結果,以消除軸線彎曲后與測量線不平行造成的誤差。一般在測量時,測頭是在絲杠的中徑處,這樣可消除半角誤差對測量的影響。

4.其他誤差

一般測量方法共有的測量誤差因素如測量裝置讀數精度、標準件精度及螺紋各參數對螺距測量的影響等。