應用先進刀具進行難加工材料的高效車削

西安航空動力控制科技有限公司 徐 敏 趙興龍

航空發動機部件大量采用新型超高強度耐高溫合金、粉末合金鋼、單晶合金、輕質高強度復合材料,這給切削加工增加難度,對加工技術提出了更高的要求。當遇到一些難加工材料時,應盡可能有針對性地進行切削試驗,選用合適的刀具材料與涂層,以更好地適應工件材料和切削條件。

加工鎳基高溫合金的刀具選用

鎳基高溫合金用于制造在650℃以下長期工作的航空航天發動機高溫承力部件以及熱端部件,但是由于硬質點多、導熱性極差、加工硬化傾向大等問題的存在,常常制約著現場加工。針對各種涂層刀具在加工鎳基高溫合金時的加工參數選擇和刀具選擇、刀具磨損的研究較少,使得現場加工非常困難。我公司主要加工的部件材料是GH2132,零件來料長度φ10mm×2 000mm、硬度320HBW;批量500件/月;要求零件加工后表面粗糙度值Ra=1.6μm,產品長徑比為18,屬于典型的細長軸零件。

公司使用的是四川普什寧江機床有限公司生產的數控縱切自動車床CKN1120Ⅳ,鑒于鎳基高溫合金的加工特性及加工設備的特殊加工方式,通過切削試驗結果及分析,選用硬質涂層刀片MT09T304-PM5-WSM30進行鎳基高溫合金的加工;加工鎳基高溫合金GH2132的刀片,主偏角一般選擇為40°~50°,副偏角一般選擇為0.5°~3°,刃傾角一般選擇為-10°~-20°,不容易出現積屑瘤,能保證零件表面質量;切削速度優選95~120m/min,進給量優選0.1~0.15mm/r,可以保證表面粗糙度值Ra=1.6μm以上。

加工粉末治金工具鋼的刀具選用

粉末治金工具鋼(AHP10V)具有組織均勻、晶粒細小、屈服強度高、抗疲憊性能好等優點,但是由于其中含有很多(如鉻、鈷、鉬、鈮、鎳、鐵、鉭等)高熔點合金元素且g相含量高,使得粉末治金工具鋼得到很大的強化效應,在一定的溫度范圍內,隨溫度升高,其硬度反而有所進步,由于其材料本身的化學成分及獨特的多孔性結構,在較小的面積內其硬度值也有一定的波動。即使測得的宏觀硬度為20~35 HRC,但組成零件的顆粒硬度會高達60HRC,這些硬顆粒會導致嚴重而急劇的刃口磨損,因此粉末冶金高溫合金是典型的難加工材料。

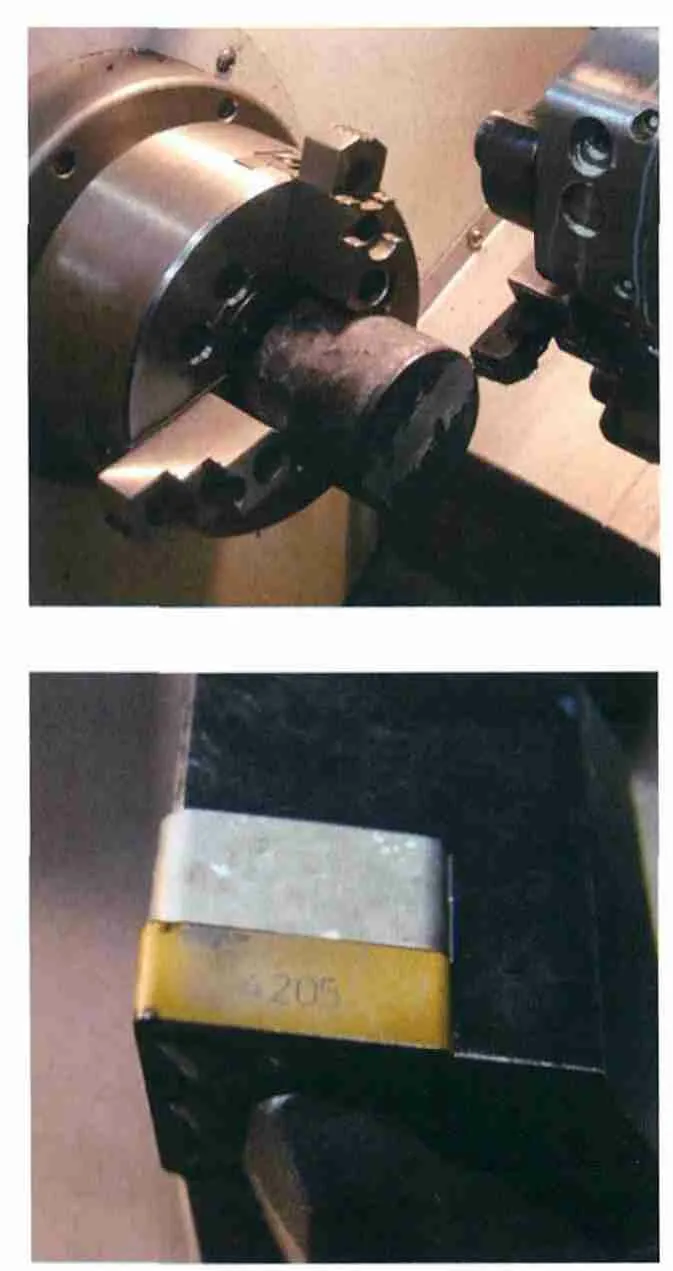

通過試驗比較,選用材料S05F這種刀片材料。硬質合金4205F這種刀片材料采用了新技術,是專為解決各種耐磨合金的切削而設計的。材料的晶粒更細,表面有4μm的CVD TiCN-Al2O3-TiN的薄涂層,此刀片特別適合粉末治金工具鋼的精加工,其耐磨性好,適用于小切深。4205F D型刀片切削用量:v=30~60m/min,ap=0.25mm,f=0.1mm/r。采用速度逐漸遞增的方式。試驗結果:表面質量很不好。刀具表面有崩刃現象,后經檢查發現刀片在安裝時沒有固定好,致使在切削過程中刀片振顫。改進后結果:經過重新定位調整后,切削用量采用:v=35m/min,ap=0.25mm,f=0.1 mm/r。效果相對較好。切削流暢,每段切屑長度大約在5~6cm,切屑易于控制。加工過的表面跳動值大約在0.01mm。加工后端面跳動值約為0.01mm,效果更好。刀具磨損情況如附圖所示,為加工5件產品后的刀具磨損情況,當加工10件產品后刀尖及邊界磨損極為嚴重,后刀面也產生了溝紋磨損。由于材料的導熱性差,材料粘結傾向大,輕易粘刀產生積屑瘤,在合金中存在大量的金屬碳化物,切削過程中相當于對刀具進行研磨,另外國產材料中大都有硬質點,這對刀具有很強的沖擊性和破壞性,因此會造成上述磨損。

切削方式及刀具磨損情況

現代切削技術的進步是以先進刀具結構的開發與切削工藝的革新相結合產生的,從更深層次上挖掘切削加工潛力,推動切削工藝的進步。合理選擇刀片幾何形狀,切削用量要素,重視切削角度的影響,關注切削力和切屑的變化,及時調整刀具加工參數,保證切削順利進行。不斷進行技術革新,提高生產效率,滿足圖樣加工精度及工藝規范要求,提高企業的競爭實力。