維氏壓入壓痕形貌仿真與實驗分析

黃勇,馬德軍,陳偉,王家梁,孫亮

(裝甲兵工程學院 機械工程系,北京 100072)

0 引言

隨著納米技術的發展,材料在微納米尺度下的力學性能研究逐漸成為人們關注的熱點。硬度作為材料多種力學特性的“顯微探針”,與材料其他力學性能,如彈性模量、抗拉強度、剪切模量等存在一定的經驗關系[1-3],在對材料和工藝方法的研究中起著重要的作用[4]。通過硬度測量來檢驗材料、半成品和零件質量的這種方法,在機械制造、航空航天等現代工業中得到廣泛的應用。然而,傳統維氏硬度實驗中需要肉眼對壓痕形貌進行測量,不可避免地會遇到因壓痕不夠清晰導致的壓痕形貌測量困難的問題,這在一定程度上影響了維氏硬度的測量準確性。此外,壓痕形貌的準確識別對陶瓷材料的斷裂韌性儀器化壓入測試也具有至關重要的作用[5-6]。

為此,本文基于有限元數值分析模型對6061 鋁合金維氏壓入壓痕形貌進行仿真,并與壓痕實驗測量結果進行比較。從而驗證本文所提的有限元數值仿真方法對壓痕形貌仿真識別結果的有效性,為進一步探索基于壓痕形貌識別材料彈塑性參數的可能性提供技術基礎。

1 6061 鋁合金維氏壓入有限元數值仿真

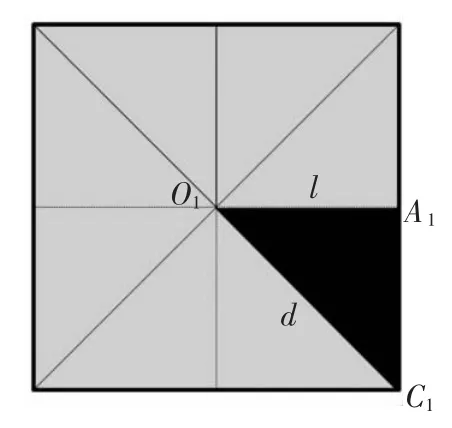

標準的四棱錐Vickers 壓頭面角為136°,其對材料進行的維氏壓入產生的壓痕形貌如圖1 所示,其中d 為壓痕對角線半長C1O1,l 為壓痕中心與邊沿距離A1O1。為了對維氏壓入壓痕形貌進行有限元數值仿真,本文以6061 鋁合金為例,應用商用有限元軟件Abaqus[7]建立維氏壓入三維有限元模型。為降低計算成本,根據模型對稱性可以取Vickers 壓頭的1/8 建立模型進行分析,被壓材料也定義為與壓頭對稱性相適應的1/8 模型。

圖1 維氏壓入壓痕圖

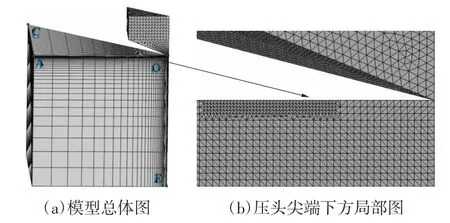

對于網格劃分,靠近壓頭尖端的局部網格劃分精細,遠離壓頭的區域劃分較為稀疏。考慮到有限元模型主要針對壓痕對角線和壓痕中心與邊沿距離進行計算,特別對被壓材料的壓痕對角線和壓痕中心與邊沿區域網格進行精細劃分,如圖2 所示。通過網格收斂性分析和遠場無關性分析,最終確定壓頭劃分為23 828 個四面體單元,被壓材料劃分為54 720 個六面體單元和191 554 個四面體單元。根據6061 鋁合金的標準單軸拉伸實驗數據獲得反映材料本構關系的真實應力—應變曲線,作為有限元數值仿真的材料屬性進行輸入,其中彈性模量為71 GPa,泊松比為0.33。金剛石Vickers 壓頭定義為彈性體,其中彈性模量為1141 GPa,泊松比為0.07。壓頭和被壓材料的接觸摩擦因數f 分別取0、0.15、0.30、0.50。整個6061 鋁合金維氏壓入仿真計算采用非線性大變形理論。

圖2 維氏壓入三維有限元模型圖

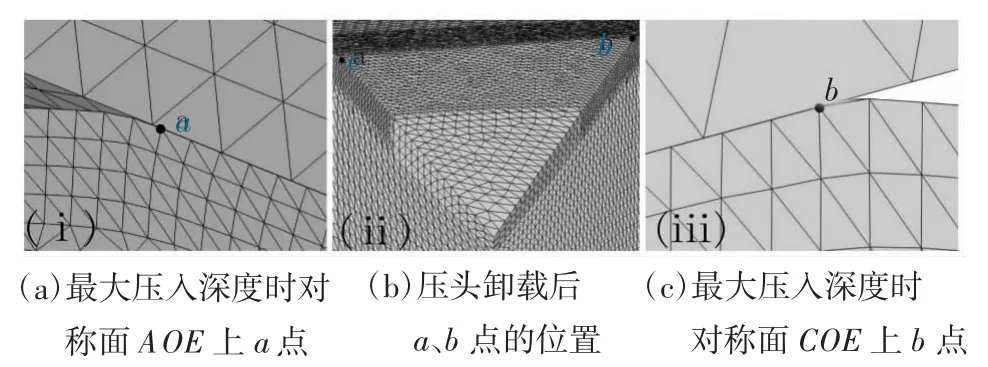

對于壓痕對角線半長與壓痕中心與邊沿距離的仿真結果識別,關鍵在于確定壓頭卸載后材料回彈完全恢復的壓痕邊緣有限元節點位置。本文確定壓痕邊緣有限元節點位置主要分為兩步:第一步,當壓頭以最大壓入載荷Pm壓入6061 鋁合金材料至最大壓入深度hm時,確定出此時1/8模型在AOE 對稱面和COE 對稱面上壓頭與材料表面的接觸邊緣節點a、b,如圖3 所示;第二步,當壓頭卸載后,識別接觸邊緣節點a、b 的坐標位置,從而得到壓痕對角線半長和壓痕中心與邊沿距離的有限元數值仿真結果。

圖3 壓頭與被壓材料接觸節點位置示意圖

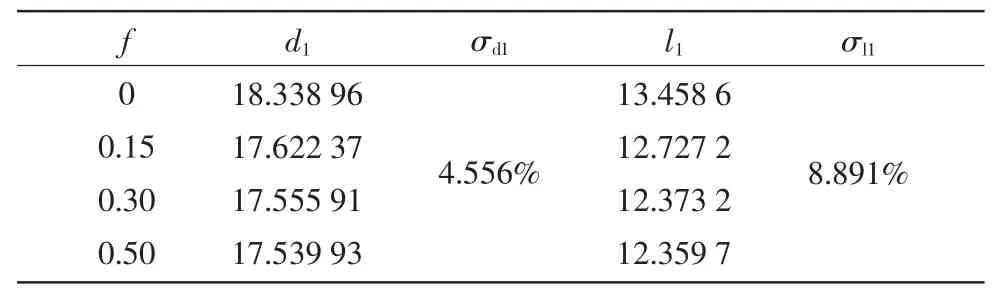

基于上述有限元仿真方法,對6061 鋁合金材料進行維氏壓入壓痕的有限元數值仿真,固定壓頭最大壓入深度hm1=5 μm,針對不同接觸面摩擦因數對應的6061 鋁合金維氏壓入壓痕仿真計算值如表1 所示,d1為有限元仿真的壓痕對角線半長,l1為有限元仿真的壓痕中心與邊沿距離,σd1為有限元仿真的壓痕對角線半長d1的變化范圍,σl1為有限元仿真的壓痕中心與邊沿距離l1的變化范圍。

表1 不同接觸面摩擦因數對應的6061 鋁合金維氏壓入壓痕有限元仿真結果(hm1=5 μm)

由表1 可以看出,在有限元仿真模型中,不同接觸面摩擦因數(f=0、0.15、0.30、0.50)對6061 鋁合金壓痕對角線半長d1的影響較小,有限元仿真的壓痕對角線半長d1變化范圍σd1為4.556%;對壓痕中心與邊沿距離l1的影響較大,有限元仿真的壓痕中心與邊沿距離l1變化范圍σl1為8.891%。其主要原因在于:摩擦因數對壓痕邊緣鼓凸或沉陷有著較大影響,而壓痕邊緣鼓凸或沉陷對壓痕對角線半長d1測量的影響較小,對壓痕中心與邊沿距離l1測量的影響比較大。

2 6061 鋁合金維氏壓入實驗

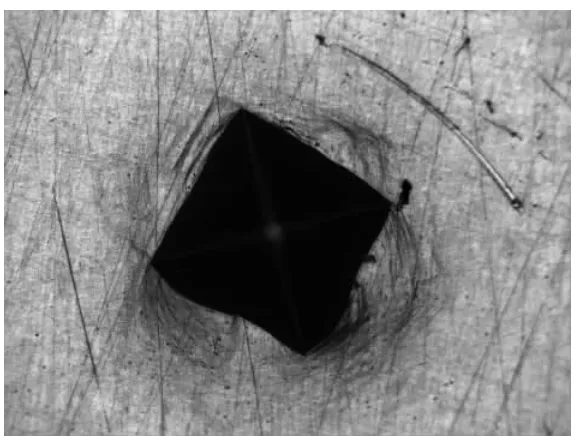

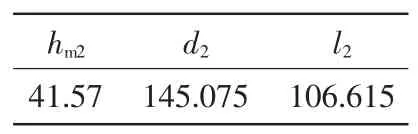

按照國際標準ISO14577[8]的要求制備6061 鋁合金壓入標準試樣塊。采用自主研制的具有完全自主知識產權的“高精度宏觀儀器化壓入儀”[9]對6061 鋁合金進行維氏壓入實驗,所用四棱錐Vickers 壓頭的面角已經過標定。加載階段的加載速率為0.5 N/s,最大壓入載荷為50 N;保載30 s;卸載階段的卸載速率與加載速率保持一致,為0.5 N/s。按照上述壓入要求,重復實驗5次,壓痕之間保持適當距離,避免實驗結果相互干擾。利用光學顯微鏡,對6061 鋁合金維氏壓入實驗獲得的壓痕形貌進行觀測,如圖4 所示。各壓痕參數量取數據見表2,其中hm2為實驗材料最大壓入深度的平均值,d2為壓入實驗真實壓痕對角線半長的平均值,l2為壓入實驗真實壓痕中心與邊沿距離的平均值。

圖4 6061 鋁合金維氏壓入實驗獲得的真實壓痕形貌

表2 6061 鋁合金維氏壓入實驗獲得的壓痕參數平均值 μm

3 6061 鋁合金維氏壓入有限元仿真與實驗對比

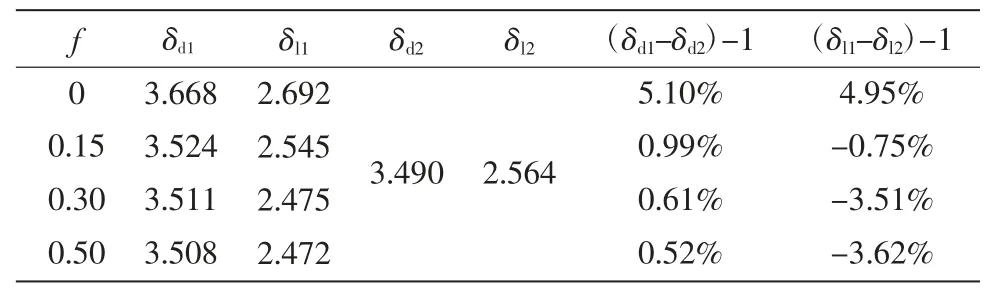

由于維氏壓入過程中,6061 鋁合金與金剛石壓頭的實際接觸摩擦因數f 難以確定,本文取不同接觸面摩擦因數對應的6061 鋁合金維氏壓入有限元仿真獲得的壓痕形貌參數與實驗真實壓痕參數進行對比。維氏壓頭的對角線半長和深度之比為3.5,底面邊長半長與深度之比為2.475。考慮有限元模型的無量綱性和維氏壓入的自相似性,可以通過定義無量綱量對角線半長d 與深度h 之比δd和壓痕中心與邊沿距離l 與深度h 之比δl來反映有限元仿真壓痕和實驗壓入壓痕的一致性。其結果見表3,δd1為有限元仿真壓痕對角線半長d1與最大壓入深度hm1的比值,δl1為有限元仿真壓痕中心與邊沿距離l1與最大壓入深度hm1的比值,δd2為實驗真實壓痕對角線半長d2與最大壓入深度hm2的比值,δl2為實驗真實壓痕中心與邊沿距離l2與最大壓入深度hm2的比值。

表3 6061 鋁合金維氏壓入不同摩擦因數有限元仿真壓痕參數與實驗真實壓痕參數對比數據

由表3 可知,在不同接觸面摩擦因數(f=0、0.15、0.30、0.50)情況下,有限元仿真壓痕對角線半長d1與最大壓入深度hm1的比值δd1與實驗真實壓痕對角線半長d2與最大壓入深度hm2的比值δd2的差別在0.52%~5.10%之間;有限元仿真壓痕中心與邊沿距離l1與最大壓入深度hm1的比值δl1與實驗真實壓痕中心與邊沿距離l2與最大壓入深度hm2的比值δl2的差別在-3.62%~4.95%。當摩擦因數f 從0 到0.15 后,δd1與δd2的差別由5.10%減小到0.99%;δl1與δl2的差別也由4.95%減小到-0.75%。而當摩擦因數f 從0.15 增加到0.5 后,δd2與δd2的差別趨于穩定,δl1與δl2的差別又逐漸增大。而這主要在于實際壓入的過程中,金剛石壓頭與6061 鋁合金存在一定的摩擦,并且通常認為這個摩擦因數在0.15 左右。而摩擦因數對壓痕邊緣的鼓凸或沉陷影響較大,因而隨著摩擦因數增加,壓痕中心與邊沿距離l1的測量準確性也受到了影響。因此本文認為上述有限元仿真模型中摩擦因數設置為0.15 時,仿真結果與實際維氏壓入情況最為接近,其有限元仿真壓痕對角線半長d1與最大壓入深度hm1的比值δd1與實驗真實壓痕對角線半長d2與最大壓入深度hm2的比值δd2的差別為0.99%,有限元仿真壓痕中心與邊沿距離l1與最大壓入深度hm1的比值δl1與實驗真實壓痕中心與邊沿距離l2與最大壓入深度hm2的比值δl2的差別為-0.75%。

4 結論

本文采用有限元數值分析模型對維氏壓入過程中產生的壓痕形貌進行仿真。以6061 鋁合金為例,對比其有限元仿真壓痕與實驗測量壓痕的對角線半長和壓痕中心與邊沿距離。結果表明,6061 鋁合金的有限元仿真壓痕與實驗測量壓痕對角線半長和壓痕中心與邊沿距離差別分別為0.99%和-0.75%,且隨著壓頭與材料間的摩擦因數由0變化至0.5,有限元仿真壓痕與實驗測量壓痕的對角線半長和壓痕中心與邊沿距離差別分別變化為4.556%和8.891%。因此,材料維氏壓入壓痕形貌可通過有限元數值仿真的方法獲得,從而解決了小載荷硬度測試情況下因壓痕不夠清晰導致的壓痕形貌測量難題,為探索基于壓痕形貌識別材料彈塑性參數的可能性提供技術基礎。

[1]Chung H Y,Weinberger M B,Yang J M,et al.Correlation between hardness and elastic moduli of the ultrain-compressible transition metal diborides RuB2,OsB2,and ReB2[J].Applied Physics Letters,2008,92:261904.

[2]Ramamurty U,Jana S,Kawamura Y,et al.Hardness and plastic deformation in a bulk metallic glass[J].Acta Materialia,2005,53:705-717.

[3]Yang R,Zhang T H,Jiang P,et al.Experimental verification and theoretical analysis of the relationships between hardness,elastic modulus,and the work of indentation[J].Applied Physics Letters,2008,92:231906.

[4]周益春,鄭學軍.材料的宏微觀力學性能[M].北京:高等教育出版社,2009:111-112.

[5]Evans A G,Charles E A.Fracture toughness determination by indentation[J].J.Am.Ceram.Soc.,1976,59:371-376.

[6]Anstis G R,Chantikul P,Lawn B R,et al.A critical evaluation of indentation techniques for measuring fracture toughness:I,direct crack measurements [J].J.Am Ceram.Soc.,1981,64:533-538.

[7]ABAQUS Version 6.2[M].Hibbitt,Karlsson &Sorensen Inc.,RI,2001.

[8]ISO 14577-2002 Metallic Materials Instrumented Indentation Test for Hardness and Materials Parameter[S].

[9]馬德軍,宋仲康,郭俊宏,等.一種高精度儀器化壓入儀及金剛石壓頭壓入試樣深度的計算方法:中國,CN102288500A[P].2011-12-21.