機床導軌的配磨與精度檢測

胡芳榮

(哈爾濱量具刃具集團有限責任公司,哈爾濱150040)

0 引言

長期以來,機床維修中的刮研工作是維修機床導軌的主要工藝手段。其刮研量大,約占整個修理工時的一半以上,而且大部分是手工操作、效率低、成本高、勞動強度大。為了提高導軌的維修質量,降低成本,改善勞動強度,我公司采取了以磨代刮的加工方案。

1 導軌配磨法分類

1.1 單面導軌配磨法

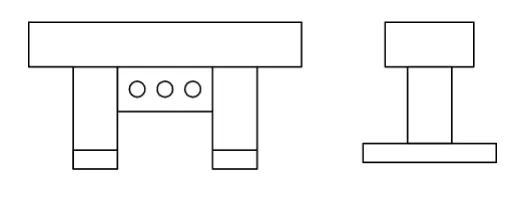

單面導軌配磨(如圖1)只要導軌的平面性好,就能實現。導軌縱向直線性是由導軌磨床的精度來保證的,但是即使導軌磨床的精度很高,所磨出導軌的直線也有誤差,這主要是磨削時,導軌墊變形及磨頭的剛度差所造成的。

為了得到良好的縱向直線性,主要是靠改變走刀速度磨削來實現:磨削余量大的地方減慢磨削速度,磨削余量小的地方加快磨削速度。導軌橫向的平直性是靠適當控制磨頭的傾斜角度達到的。

為了更好地理解這一問題,下面介紹端面磨削網紋的形成:

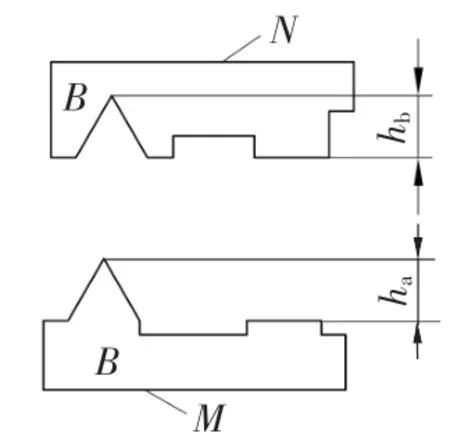

圖1 單面導軌

1)雙面紋。當磨頭軸線沿著走刀方向垂直工件時得到的磨削網紋為雙面網,此時工件表面呈中凸狀。這是因為產品磨削過程中,發生了彈性變形、塑性變形、發熱、硬化等物理現象。

2)單面紋。當磨頭軸線沿著走刀方向傾斜角度時,得到的磨削紋為單面紋,此時工件表面是中凹狀。這是因為砂輪切削刃的運動軌跡是個圓周,當砂輪主軸沿走刀方向傾斜后,該圓周在俯視圖上投影是個橢圓,加工表面橫截面的曲線形狀便是橢圓上的一段弧,因而造成磨后工件表面中凹。

3)半網紋。在研究磨削紋的過程中,我們發現β角越大中凹越重,β角越小(但β≠0)時,中凹也越小,磨出的表面越平整。當β角小到某一數值時,必然得到一個近似理想平面,此時磨出的平面就是半網紋。進行半網紋磨削的關鍵在于磨頭沿走刀方向傾斜β值,傾斜角度應控制在(0.05~0.15)/100,在調整半網紋磨削時,可借助檢具來檢查它的不平度。

1.2 燕尾型導軌副的配磨法

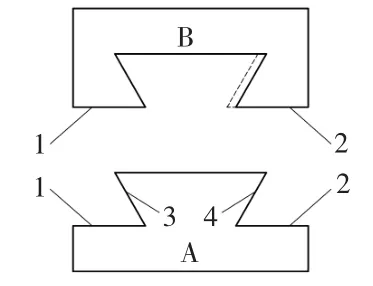

圖2 燕尾導軌副

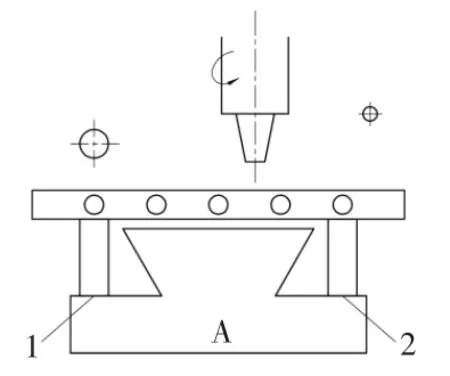

圖3 放置等高墊鐵與平尺

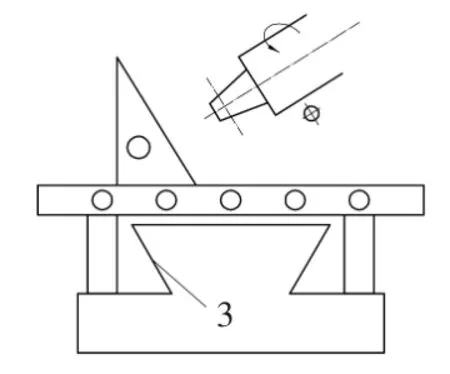

圖4 在基面上(平尺量面)放上標準角度尺,使磨頭主軸與角度尺斜面垂直

如圖2為一對燕尾導軌副。如果零件A和零件B的1、2兩面都位于同一平面(基面)內,同時使斜面3與基面都做成標準角度,那么A與B的導軌面必然重合(表面4可調斜鐵配合)。磨A件時,首先在平面1、2放置等高墊鐵與平尺(如圖3),在磨頭上裝百分表調整磨頭并旋轉磨頭主軸,使百分表在平尺左右兩端讀數值相等,這時主軸在橫截面與基面成直角。卸下表桿裝上砂輪,磨削導軌面1、2,磨完后用同樣的方法檢測1、2兩面的等高。如不等高應繼續磨高的一面直至等高為止。這時1、2面就是基面,磨斜面3是在基面上(平尺量面)放上標準角度尺,使磨頭主軸與角度尺斜面垂直(如圖4),仍然用在主軸上裝表,在斜面上打表(劃圈)的辦法,角度調好后卸下表桿,裝上砂輪就可以磨導軌面3。磨零件B,用磨零件A的同樣方法使1、2基面、斜面上與基面成標準角度。

1.3 V平導軌副的配磨法

V型與平面組成的導軌副(如圖5)怎樣才能重合,必須滿足下列兩個條件:

圖5 V型與平面組成的導軌副

1)A、B兩零件的對應導軌面與基面必須成相等的交角(或平行);

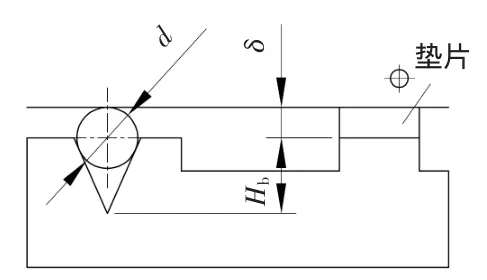

2)V型導軌的理論尖頂到平導軌的距離,即尖頂距必須相等,即ha=hb。磨零件A的底面M作為基面,磨削時,如把零件A壓在工作臺上,工作臺上的工作面實際上也是基面,采用在磨頭主軸上裝在工作臺面上(基面)放置平尺或標準角度尺并旋轉主軸劃圈的辦法,找正磨頭的角度,使磨出的零件A各導軌面都與基面成理論角度。磨完零件A以后,應用(如圖6)橋板測出平導軌面到P面的高度H測,由于橋板各部尺寸是已知的,由H測就能計算出ha。磨零件B,選擇N面作為基面,除了使各導軌面的角度與零件A的對應面的角度相等外,還應控制尺寸hb,使得hb=ha(如圖7)。

圖6 用橋板測出平導軌面到P面的高度H測

圖7 控制尺寸hb,使得hb=ha

通過計選擇直徑為d的圓柱測量棒及厚度為δ的墊片,使得當在基面上測得圓柱測量棒與墊片等高時,這時恰好hb=ha。

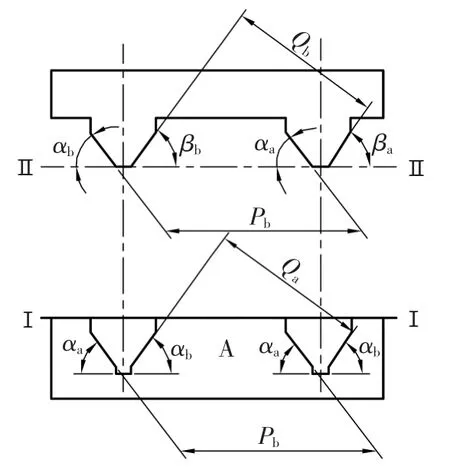

1.4 雙V型導軌副的配磨

如圖8,雙V型導軌副的重合幾何條件是:1)相配合導軌面應與基面有相等的交角,即 αa=αb,βa=βb;2)相配導軌面的平行距(沿基面方向測量)應相等,即Pa=Pb,Qa=Qb。

無論是磨零件A還是零件 B,都應首先磨出工藝基面Ⅰ-Ⅰ、Ⅱ-Ⅱ,再以工藝基準磨出各導軌面的標準角度。通過以上敘述可得出下列結論:配磨導軌必須滿足導軌副的重合幾何條件,這就是導軌配磨的主要實質。

圖8 雙V型導軌副的重合幾何條件

2 機床導軌的檢測

機床導軌無論是何種組合形式,基本精度都由以下3項組成:一是垂直平面內的直線度;二是水平面內的直線度;三是垂直平面內的平行度(又稱扭曲度)。這3種精度的測量原理與方法如下:

1)垂直平面內直線度的測量——水平儀法。用水平儀測量導軌的直線度,屬節距測量法。對于一般中型機床導軌長取250 mm,在測量時先將導軌全長劃成若干份,每一份等于座的長度,測量時每移動一個等分測量一次。如水平儀每格為0.02 mm/1000 mm,測量座的長度為250 mm,則水平儀每移動一格實際數值為0.02×250/1000=0.005 mm。

2)導軌在水平面內的直線度測量——圓棒及平尺測量法。以圓棒平尺為基準,用千分尺進行測量,即在被測導軌的側面架起一根圓棒或平尺,千分表固定在橋板上,測頭打在圓棒和的側母線及平尺的工作面上。首先將圓棒或平尺調到與被測導軌平行,即千分表在導軌兩端的讀數一致,然后移動橋板進行測量,千分表讀數的最大代數差就是被測導軌在水平面內相對兩端連線的直線度誤差。

3)床身兩導軌面間不平行度的測量。床身兩導軌面間不平行(也稱扭曲)可用千分表測量座檢查。在測量座上垂直于導軌放一水平儀,移動測量儀每250 mm記錄一次,將讀數一次排列,誤差的最大代數差就是不平行度。

3 結語

導軌由磨床磨削代替手工刮研工作后,再經過一定的檢具檢測,控制了導軌形狀和尺寸,使導軌獲得了良好的接觸精度和幾何精度。