滾筒自動清煤裝置的研究與應用

王進輝

(河南龍宇能源股份有限公司機電制修廠,河南永城476600)

0 引言

帶式輸送機是煤礦井下原煤輸送系統的重要組成部分,多使用于從綜采工作面的順槽到地面選煤系統的煤炭輸送。由于受到煤礦井下地質條件及現場作業環境的影響,特別是原煤在開采過程中難免會伴采一部分矸石、礦井水等,同時開采出的原煤在煤巷或巖巷中運輸時還會受到從巷道頂部滲落而下的礦井水的影響,致使原煤中水分含量較多,粘結力度增強。目前煤礦井下原煤輸送多采用ST、PVG等型號膠帶,此類型膠帶表面覆蓋膠摩擦因數較大,導致潮濕的原煤在帶式輸送機的運輸過程中與膠帶之間形成粘結現象,俗稱“膠帶粘煤”。粘煤膠帶在運行中經過滾筒時就將濕煤粘結到滾筒上,造成滾筒外圓形狀發生改變引起帶式運輸機運行異常,嚴重時會引起帶式運輸機膠帶跑偏、滾筒或膠帶出現卡死,導致帶式輸送機報警停機,不僅影響煤礦安全生產,還將造成重大經濟損失。因此在實際使用過程中一旦發現滾筒上粘煤就應當及時進行清理,為此要求現場操作人員需不斷地進行“清理”工作。不僅費時費力,而且清煤效果不好,同時也給操作人員的人身安全帶來很大的隱患。

1 原有刮板清煤方式

刮板清煤裝置主要由改向滾筒、刮板、調節螺栓等組成,如圖1所示。

圖1 刮板清煤裝置

刮板采用6 mm鋼板切割彎曲成槽型并在其兩端加工出長孔,螺栓穿過長孔將刮板固定在機架上。調整刮板使刮板邊緣與滾筒外緣平行且相距適當距離,從而實現對滾筒上粘煤進行清理。

2 刮板清煤的不足之處

這種清煤方法是一種比較常見的清理方式,在帶式輸送機運行時可隨時對滾筒進行清理,同時還可以調整刮板邊緣距滾筒的距離,提高清掃質量。但是在現場使用中也暴露出一些不足之處,主要表現在以下幾個方面:1)間隙不易控制。常用的刮板清煤裝置刮板距滾筒多為1~2 mm,如遇刮板邊緣與滾筒兩者不平行,就會產生碰撞摩擦并發出刺耳的噪聲,嚴重時還會導致滾筒轉動不靈活甚至卡死,而間距過大又起不到清掃粘煤的作用。2)多數情況下滾筒粘結的煤泥多集中在距離滾筒兩端200 mm之間的位置,其中滾筒的中部粘結最為嚴重,這樣一來在使用過程中刮板中部的磨損也最為嚴重,由于設備運轉以及光線不足,在實際維護檢查中很難看清刮板磨損程度,刮板損壞程度不能及時發現,經常會造成刮板中部磨穿而喪失清掃功能。3)刮板上落煤較多時需要人工操作清理煤泥,由于現場空間狹小很容易出現擠傷碰傷現象。

3 新型清掃裝置

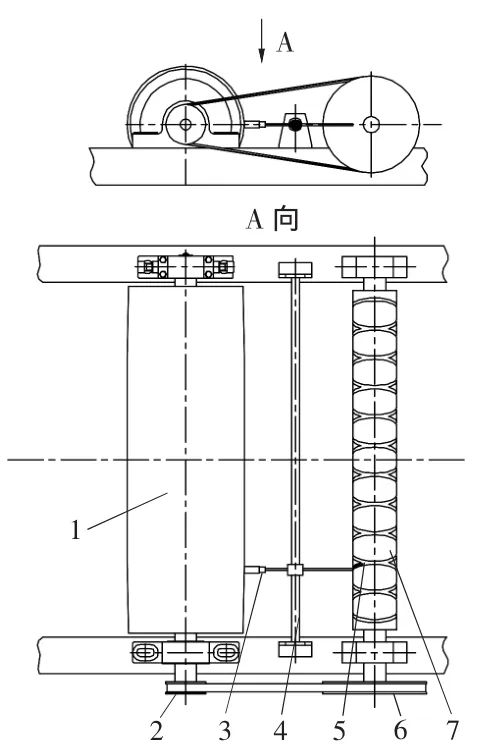

基于采用刮板清煤方式不夠理想,同時也為了防止人工操作時出現事故,設計出一種新型滾筒自動清煤裝置。該自動清煤裝置由改向滾筒、主動輪、從動輪、V型帶、雙向螺桿、船形導向塊、導向桿、清掃刀片、導輪等組成,如圖2所示。

圖2 自動清煤裝置

帶式輸送機輸送原煤時滾筒在膠帶張力作用下轉動,安裝于滾筒上的主動輪通過同步V型帶驅動從動輪轉動,由于從動輪安裝于雙向螺桿上,從而使雙向螺桿轉動。雙向螺桿上刻有左右旋相互交叉的螺旋槽,兩螺旋槽的首尾均用圓弧圓滑過渡,槽中裝有與螺旋槽相吻合的船形導向塊,導向塊與清掃桿下端相連接,清掃桿上端安裝清掃刀片裝置,清掃桿通過導輪沿導向桿運動。雙向螺桿旋轉時通過螺旋槽帶動船形導向塊及清掃桿水平往復運動,當雙向螺桿轉過的圈數為兩螺旋槽導程的總數時,清掃桿完成了一次來回運動,實現了清掃刀片在滾筒上一次往復清煤的目的。

該清掃裝置清掃刀片由高強度聚氨酯材料制作而成,具有強度高、耐磨性好、彈性高等特點。可實現清掃刀片對滾筒間隙距離調節,從而提高清掃效果。

4 結語

通過采用新型清煤裝置,使機械清理代替了人工清理,大大減少了帶式運輸機滾筒粘煤的清理時間,提高了安全性,確保了設備及人身安全。同時對滾筒不間斷進行粘煤清理,保證了滾筒良好運行條件,避免了事故的發生,在使用中取得了良好效果。

[1] 劉勇.手動車煤刀的研制[J].礦山機械,2011,39(8):68-70.

[2] 葛先永.皮帶機尾自動清煤裝置[J].中國科技縱橫,2010(10):201-201.