半固態硼合金鑄造技術研究

四川材料與工藝研究所(江油 621700)劉 華 余國紅

硼合金具有低成本、高硬度、高耐磨性等優點,有望成為繼鎳硬鑄鐵與高鉻鑄鐵之后的新型耐磨材料。但硼合金韌性處于較低的水平,很難應用于沖擊載荷較大的工況。本文研究了半固態加工技術鑄造硼合金的組織和性能,通過半固態鑄造顯著提高了硼合金的沖擊韌度。

1.半固態工藝簡介

半固態金屬加工技術,就是金屬在凝固過程中進行劇烈攪拌,或控制固-液態溫度區間,得到一種液態金屬母液中均勻地懸浮一定固相組分的固-液混合漿料,這種半固態金屬漿料具有流變特性,易于通過普通加工方法制成產品,采用這種既非完全液態又非完全固態的金屬漿料加工成形的方法,就稱為半固態金屬加工技術。凡具有固-液兩相區的合金均可實現半固態加工。半固態加工的基本方法可分為流變成形和觸變成形兩種,與普通的加工方法相比,半固態金屬加工方法具有以下獨特的優點:

(1)應用范圍十分廣泛,可適用于多種加工工藝。

(2)加工溫度較液態金屬低,減輕了對模具的熱沖擊。

(3)可改善晶粒形貌,半固態漿料流動性較好,能以更高的速度成形部件,且可進行復雜件成形,縮短加工周期。

(4)屬于近凈成形,改善了表面粗糙度,提高了材料的利用率,有利于節能節材,加工成本低。

目前,鋁鎂合金的半固態加工技術已用于工業生產。

半固態加工技術中的一個關鍵問題就是如何制備優質的半固態金屬漿料或坯料。常用的制備方法包括攪拌法、應變誘發熔化激活法、噴射成形法、傾斜冷卻體法等。

2.試驗方法

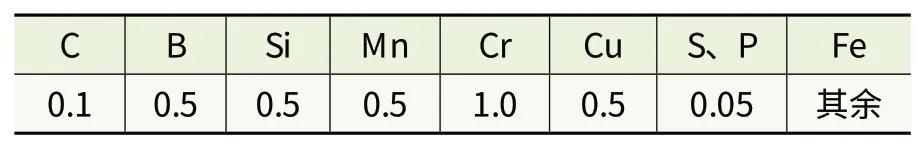

本文中采用傾斜冷卻體法。該方法是由日本宇部生產株式會安達充等根據大野篤美的晶粒游離理論于1996年提出并獲得專利。將液態金屬通過澆包傾倒在傾斜冷卻體上,通過冷卻體表面的激冷作用使金屬液產生晶核,在后續流體的沖刷下晶核從表面游離而形成半固態漿料。傾斜冷卻體法對于初生相形核有明顯的促進作用,用該方法制備半固態漿料可實現漿料的連續制備,具有裝置簡單、成本低、效率高、占地面積小等優點,因而特別適合于熔點較高的黑色金屬。半固態制備硼合金的成分見下表。

半固態制備硼合金的成分(質量分數) (%)

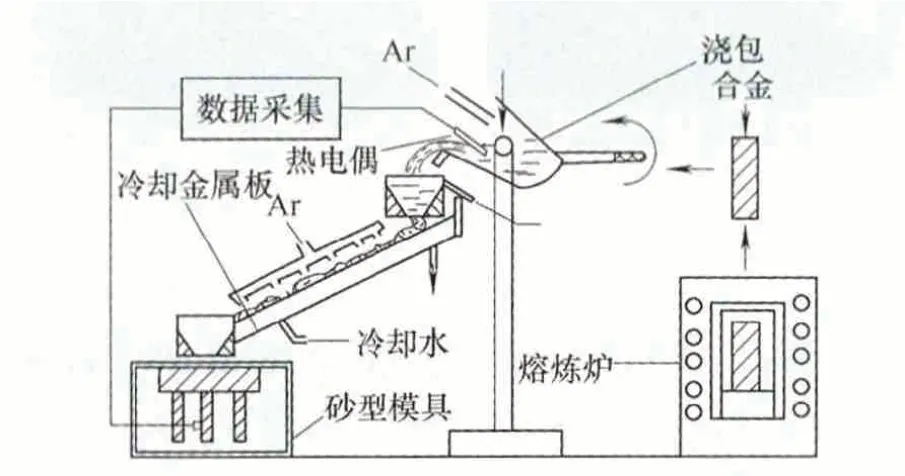

3.試驗裝置

采用傾斜冷卻體法制備高硼鐵基合金的試驗設備如圖1所示。整個試驗裝置由三部分組成:傾斜冷卻體、砂箱、計算機測溫系統。傾斜冷卻體由灰鑄鐵組成,表面采用等離子噴涂方法噴覆上與初生奧氏體相不潤濕的硼化物涂層。傾斜冷卻體板長為400mm,傾斜角30?。試驗中控制澆注溫度為1450℃。測溫系統包括鉑銠熱電偶和耐高溫溫度測試儀,能測量約1500℃的高溫。

在半固態加工技術中,必須控制一定的初生相體積分數,即固相率。若固相率過低,則達不到半固態加工的效果;若固相率過高,一方面不利于得到初生相均勻分布的半固態漿料,另一方面會導致漿料流動性差,不利于金屬漿料充型。本試驗中半固態漿料固相體積分數控制在10%~20%。

圖1 傾斜冷卻體法制備硼合金的試驗裝置

4.試驗結果

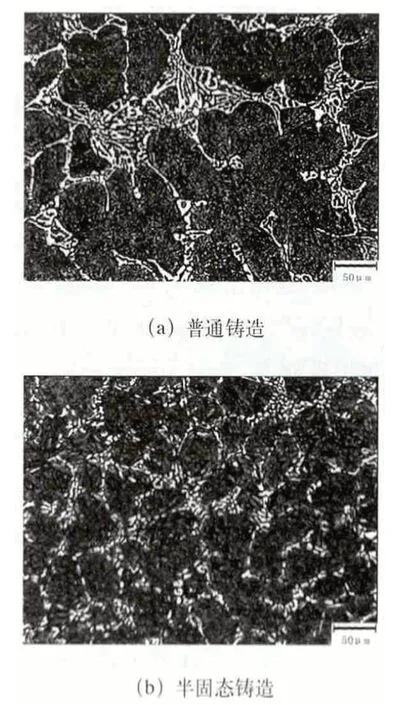

圖2為鑄態下硼合金的金相組織。鑄態下,不同鑄造工藝下的硼合金都是由鐵素體、珠光體和網狀分布的共晶硼化物所組成。通過對比可以發現,半固態鑄造硼合金的基體相晶粒有一定的細化,晶界處的共晶硼化物變細、變薄,大塊團簇的魚骨狀硼化物減少。

圖2 硼合金鑄態組織形貌

硼合金經過1000℃保溫4h后水淬,之后在180℃低溫回火4h的熱處理工藝后,組織如圖3所示。從圖中可以看出,半固態鑄造硼合金經過熱處理后,硼化物形態得到了明顯改善,大塊硼化物減少,對基體的割裂作用減弱,這有利于硼合金韌性的提高。經測試,沖擊韌度由普通鑄造的9.2J/cm2提高到19.6J/cm2。

圖3 硼合金熱處理組織形貌

5.結語

半固態鑄造技術可以細化硼合金的組織,經過熱處理后,硼合金組織中的大塊硼化物減少,合金的沖擊韌度得到顯著提高。