大斷面低溫球墨鑄鐵的生產

鷹普機械(宜興)有限公司 (江蘇 214200)房 敏 吳小雄 戎 軍

我公司開發的在風能上使用的座體材料牌號FCD370-20LT,該鑄件主要部位尺寸40mm,最厚熱節部位達到100mm,屬于大斷面球墨鑄鐵范疇。其技術條件要求鑄件本體最厚部位力學性能為Rm≥370MPa,Rp0.2≥230 MPa,伸長率大于20%,最厚心部低溫沖擊韌度三個單值≥6.5J(-40℃),最厚心部球化率要求在80%以上,樣品階段要求100%檢驗本體。

眾所周知,由于大斷面球墨鑄鐵凝固時間長,極易造成球化衰退與孕育衰退。本文通過多次試驗總結認為大斷面球墨鑄鐵“原輔材料是根本,化學成分是基礎,球化和孕育是關鍵”的生產經驗。實踐證明:通過嚴格的爐料選擇,合理的化學成分控制,鐵液預處理,以及合適的球化孕育處理工藝搭配,完全可以生產出高伸長率、高低溫沖擊韌度以及球化率合格的低溫球墨鑄鐵。通過多次試驗,我們將此材料開發成功,提高了我公司球墨鑄鐵的材料開發能力,具有較大的市場前景。

一、熔煉主料的選擇

1.爐料的選擇

大斷面球墨鑄鐵的生產對于爐料要求很嚴格。在原材料的選用上應力求純凈,可以將殘余元素及微量干擾元素的負作用減低到最小程度。在國外,對生產大斷面球墨鑄鐵所使用的原生鐵的成分要求極嚴,其微量元素總量必須小于0.1%的高純生鐵才可以使用。我國生鐵質量參差不齊,有的雜質元素比較多。為此我們在開發此材料時,選擇優質碳素廢鋼+回爐料+優質晶體型石墨增碳劑這種合成鑄造的方式熔煉。

優質碳素廢鋼直接批量采購沖壓邊角料,各元素成分穩定(wMn<0.30%、wS<0.015%、wTi<0.010%),其他元素和微量元素都很低。增碳劑選擇經過高溫煅燒提純的具有一定晶體度的低硫、低氮、低氧(wS<0.015%,φN<4×10-3%,φO<5×10-3%)優質晶體石墨增碳劑。

2.球化劑的選擇

球化劑的類型以及成分選擇在生產大斷面球墨鑄鐵中至關重要。對于球化劑中的稀土選擇有人傾向于輕稀土,有人傾向于重稀土。

清華大學梁吉等人對釔基重稀土和輕稀土鎂的抗球化衰退及抗石墨畸變能力進行了對比試驗認為,用輕稀土鎂球化劑同樣可以生產出力學性能良好的大斷面球墨鑄鐵件。

控制和調節球化劑中稀土和鎂的含量是保證大斷面球墨鑄鐵鐵液球化良好的重要條件。同時還需要注意雜質元素Ti、Al(一般wAl<1.0%),根據實際經驗,我們發現需要注意大斷面球墨鑄鐵中Ti、Al的干擾作用,通常wTi+Al<0.05%,且總量越低越好。綜合考慮我公司鐵液的實際情況,選擇國外某公司生產的6000牌號優質球化劑,有效地防止了石墨畸變。

3.孕育劑的選擇

用于大斷面球墨鑄鐵的孕育劑需要嚴格篩選、合理搭配,必須要高效、長效,保證良好的孕育效果、抗衰退性能。許多研究表明,在孕育劑中加入微量元素可提高孕育效果,提高鐵液的抗孕育衰退性能。據文獻介紹,鍶、鋇、鋯、鉍、銻、鈣等元素加入含有稀土的鐵液中時,能夠與稀土元素形成穩定化合物,作為石墨異質形核的核心,對加強孕育、減緩球化衰退的作用較大。隨流孕育選擇含有鉍、銻的硅系高效孕育劑,可明顯增加石墨球,提高球化率,改善石墨球的圓整度。在試驗中我們采用含鋇、鍶的混合孕育劑,有效地解決了大斷面球墨鑄鐵心部石墨畸變問題。

二、化學成分的選擇

1.C、Si的控制

碳是促進石墨化元素,需要根據鑄件大小及壁厚合理選擇。對薄壁小件球墨鑄鐵來說,提高碳當量是合適的,而在大斷面條件下提高碳含量或碳當量只能促使石墨的變態。在實際生產有幾次由于車間控制原因,wC達到3.8%~3.9%,最終根據金相結果分析,有石墨球聚集開花的趨勢。因此,我們及時調整鑄件原鐵液碳含量,將其控制在wC=3.6%~3.7%。

硅是較強的石墨化元素,能降低鐵液結晶過冷造成的白口傾向。同時硅對低溫沖擊韌度的影響較大。實際生產中我們根據幾次的試驗結果比較分析,最終將鐵液的終硅控制在wSi=2.0%~2.2%。

2.Mn、P、S的控制

錳和磷都屬于有害元素,會降低球墨鑄鐵的低溫沖擊韌度,含量應越低越好。在實際生產中我們控制wMn<0.25%、wP<0.03%。

硫是反球化元素,不僅消耗球化劑,造成球化的不穩定,而且硫化夾雜物也增多,所以硫要盡可能控制在最低。硫低后可以減少球化劑的加入量,減少球化劑中帶入的殘留稀土造成的危害。在大斷面球墨鑄鐵中,具有一定低硫量的球化良好的鐵液,在凝固過程中不會出現球化衰退,而且這種特性不受凝固速度(斷面尺寸)的影響。

3.Mg的控制

鎂是主要的球化元素,可使石墨球圓整,對大斷面球墨鑄鐵能減緩球化衰退。鎂的最佳值取決于生產條件,并不是隨著壁厚的增加而增加,殘留鎂量高,增加收縮和脆性,同時鎂易氧化,在鐵液表面形成氧化膜,進入砂型易使鑄件產生夾渣和皮下氣孔,影響風電鑄件的低溫沖擊韌度。殘留鎂量應控制在保證球化的前提下越低越好,建議控制wMg殘留=0.040%~0.060%,但考慮大件凝固時間長,應提高抗衰退能力,Mg量應高些,控制wMg殘留=0.045%~0.060%。

4.Ni的控制

鎳是穩定奧氏體的元素,使奧氏體的轉變溫度降低。鎳可以通過固溶的方式提高球墨鑄鐵的強度和低溫沖擊韌度,可以補償由于Si量降低而導致的強度下降,但是Ni促進珠光體生成和細化。珠光體的存在對于低溫鐵素體球墨鑄鐵的沖擊性能起到的是負面作用,雖然珠光體可以通過熱處理來解決,但是對于大件,這種做法顯然不是經濟可行的。正因為如此,在可以滿足其力學性能要求的情況下盡量不使用Ni來提高低溫性能。

5.RE以及微量元素Bi和Sb的控制

稀土主要由球化劑帶入,它可以抵消微量元素的有害作用。但稀土含量與微量元素和鐵液含硫量有關。一般球墨鑄鐵中wCe=0.003%~0.015%可以起到中和各微量元素,改善球化率的作用,而不至于生成碎塊狀石墨。但是我們在實踐中發現,原鐵液硫(<0.015%)及微量干擾元素總量很低的情況下,即使wCe=0.006%,也會使厚大斷面球墨鑄鐵出現碎塊狀石墨。

鉍和銻在球墨鑄鐵中呈現出強烈的表面吸附特性,富集在石墨界面處。在大斷面球墨鑄鐵中,鉍、銻與稀土元素按一定比率加入可有效地改善石墨形態,增加石墨球數,減少或消除大斷面球墨鑄鐵件心部的變異石墨。

根據以上原理及試驗總結,我們發現在大斷面球墨鑄鐵中,加入適量的鉍、銻可有效地細化石墨,提高球化率和石墨球數,改善球化級別,防止和減少異形石墨的形成。但是無論是鐵素體球墨鑄鐵還是珠光體球墨鑄鐵,鉍的加入量都不能超標,一般控制在40~80mg/kg(40~80ppm)。在稀土量很少的情況下,若鉍加入量過多后可能會出現釘狀石墨。建議鉍在球化后瞬時孕育時加入,以小粒度的硅鉍或硅鋇鉍等隨流孕育方式加入。

通過試驗總結出100mm×100mm厚大斷面球墨鑄鐵件中加入的Ce、Sb、Bi的關系,具體如下:鐵素體基體其Ce/Sb=1.00~2.00,Ce/Bi=0.80~1.20;珠光體基體其Ce/Sb=0.50~1.00,Ce/Bi=0.80~1.20。

三、球化孕育處理工藝

1.沖入法球化處理

目前,國內生產球墨鑄鐵主要還是以沖入球化法生產為主。在球化與孕育處理時,應快速出鐵,以減少溫度損失、合金氧化,提高球化劑的利用率。鐵液經球化孕育處理后,攪拌、扒渣,澆注三角試塊,檢查球化效果,合格方可澆注。澆注時,應快速澆注,盡量減少倒包次數,以避免鐵液氧化和溫度損失。

為做到穩定生產,需注意以下操作細節。

(1)加入球化劑前,澆包不能太熱,防止球化劑被氧化以及球化過程的劇烈爆發。

(2)澆包的高徑比(H/D)要大于1.6,采用一次快速出鐵球化的方式。

(3)鐵液出爐溫度要控制穩定,球化劑裝包方式要合理,球化處理時要控制好起爆時間、反應速度和反應時間,保證鎂的吸收率。出鐵鐵液要準確計量,誤差不要超過2%。

(4)由于球化處理過程中要降溫50~100℃,所以出鐵溫度需要根據澆注溫度和球化降溫綜合考慮,但出鐵溫度不要低于1400℃。

(5)根據鑄件結構,要盡量縮短其凝固時間,從而利于改善石墨形態。為此我們將此鑄件的澆注溫度控制在1300~1350℃。

2.孕育處理工藝

孕育處理工藝對于大斷面球墨鑄鐵件是非常重要的,包括孕育劑類型的選擇、孕育劑加入量以及孕育劑的加入方式。較好的孕育效果可以增加鐵液中的石墨球數,改善石墨形態。

由于大斷面球墨鑄鐵的石墨化能力已很強,如再過量加硅孕育就增加了總硅量,即增強了石墨化因素,從而更增加了石墨變態的趨勢。

生產中采用出鐵孕育+隨流瞬時孕育的方式。出鐵槽孕育量0.50%~0.60%,隨流孕育量0.10%~0.15%。孕育劑隨出鐵鐵流均勻緩慢加入,加入時間應占全部出鐵時間的80%~90%,以使孕育劑全部熔解。

3.預處理工藝

鐵液預處理可以凈化鐵液,彌補鐵液過熱造成的石墨核心減少,消除和削弱有害元素的作用,使后期球化元素和孕育元素更好地發揮作用。根據實際情況我們采用多種元素機械混合的方法,配制出了一種用于大斷面低溫球墨鑄鐵生產的預處理劑ZD-TM,其含有表面活性元素和脫氧脫硫元素,能與鐵液中的硫和氧形成穩定的化合物石墨化核心,使鐵液中的S、O處于穩定且較低的水平,同時也可以中和雜質元素對球化的影響,為球化反應提供良好的條件。

預處理劑的加入時間是在鐵液即將出爐前5~10min,加入量0.15%~0.25%。由于預處理作用也有衰退現象,所以預處理后應在規定時間內進行球化處理和孕育處理。

四、生產數據及結果

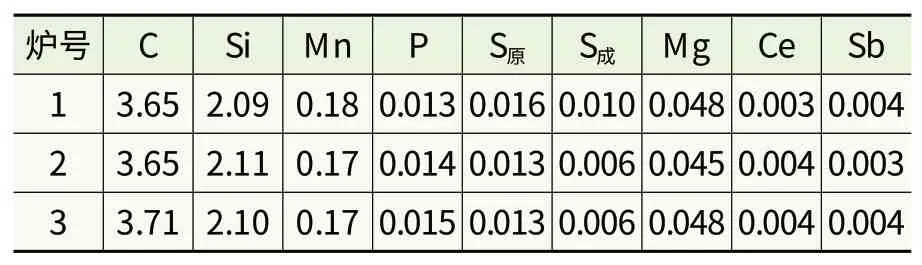

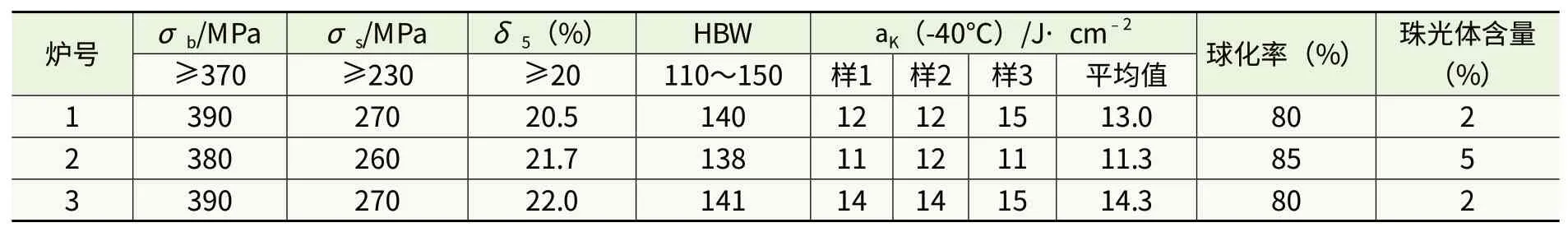

爐料配比見表1,主要化學成分見表2,本體心部的力學性能和金相組織見表3。

表1 爐料配比 (%)

表2 主要化學成分(質量分數) (%)

表3 本體心部的力學性能和金相組織

五、結語

(1)采用合成鑄造電爐熔煉的方法不僅成分容易控制,不需要脫硫、脫磷,就能夠保證獲得低S、P、Mn,以及低雜質元素的鐵液,從而為生產大斷面高伸長率、高低溫沖擊韌度的球墨鑄鐵提供前提保證,而且這種合成鑄造的方法也可以降低熔煉生產成本。

(2)選用合適成分的優質球化劑,配合長效復合孕育劑可以解決大斷面球墨鑄鐵心部石墨畸變的問題。

(3)合理選擇成分,發揮好微量元素之間的作用,可保證鑄件良好的石墨形態及低溫性能。

(4)預處理技術對穩定大斷面球墨鑄鐵生產是一種切實可行的方法。