耐磨材料的節(jié)能環(huán)保型生產(chǎn)

鄭州鼎盛工程技術有限公司(河南 450000)馬 峰

我公司作為國內知名的耐磨材料生產(chǎn)企業(yè),在科技研發(fā)、技術改造,以及鑄造新技術、新工藝的應用上一直很重視。近年來,不斷應用的耐磨材料生產(chǎn)的新技術、新工藝層出不窮,實現(xiàn)了耐磨材料的節(jié)能環(huán)保型生產(chǎn),現(xiàn)就這些應用成熟的先進鑄造技術概述如下。

(1)更換節(jié)能型變壓器,通過提高變壓器功率,能夠更好地匹配熔煉爐在不同生產(chǎn)工藝階段對電壓的要求,從而實現(xiàn)熔煉過程的電能節(jié)約。

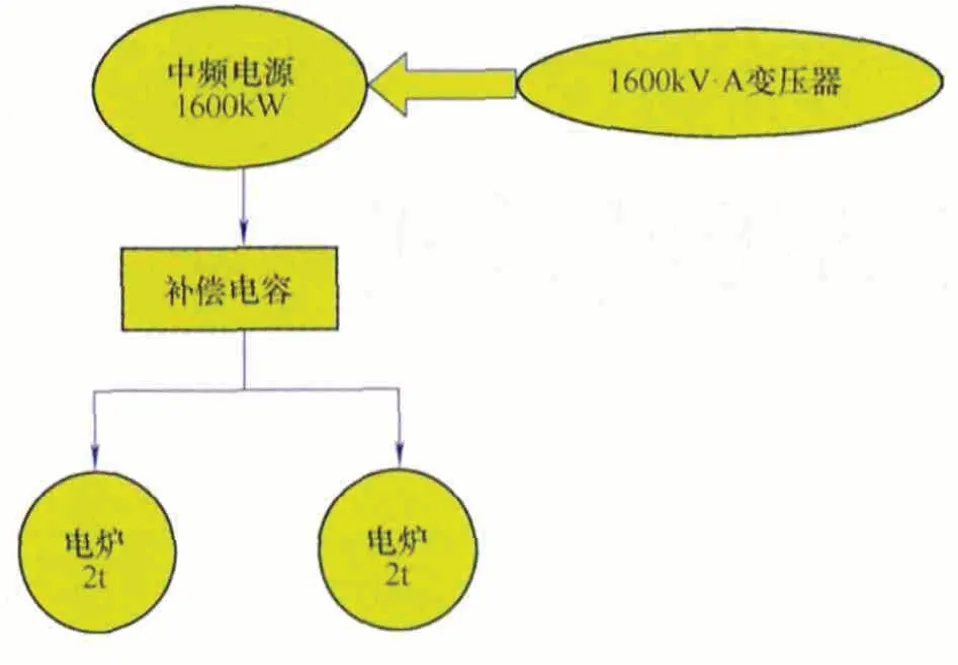

(2)采用國內新型的功能器件IGBT數(shù)字化中頻電源,達到節(jié)能的目的。除采用常規(guī)的主電路以外,控制電路只需兩只變壓器和一塊控制電路板即可。徹底去掉了接觸器、中間繼電器,以及其他的輔助電路,使整套設備連線極少,更由于三相交流輸入不必區(qū)分相序,中頻輸出線不必區(qū)別相位的優(yōu)點,使現(xiàn)場調試更為方便。這種新型的數(shù)字化中頻電源可在200Hz~10kHz的頻率范圍內運行,控制電路板在500~2000kW范圍內只需作很簡單的調整即可運行,具有節(jié)能、無高次諧波、可靠性高、易啟動等優(yōu)點。同時還實現(xiàn)了“一拖二”熔煉(見圖1)。

(3)采用快速熔煉技術,更換快速熔煉爐,通過增加感應線圈匝數(shù),改造爐襯厚度,來擴大爐膛容積,加快熔煉速度,減少熱能散失,達到節(jié)能的目的。

圖1 一柜兩爐的配置方式

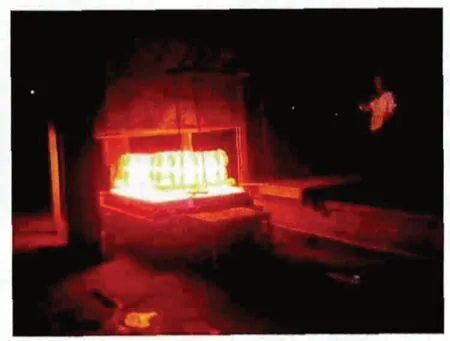

(4)采用了無爐門全密封、全纖維保溫爐襯的鐘罩式電阻爐,增加熱處理爐的密封性和保溫效果,同時,整套爐子全自動PLC控制,在整個熱處理工藝過程中自動調節(jié)爐子的運行功率,使熱處理爐處于最佳工作狀態(tài),減少能源浪費。

全纖維罩式熱處理爐(見圖2)由于全部密封,因此具有以下優(yōu)點:

第一,節(jié)電效果好,高錳鋼120kg大錘頭淬火,升溫12h到1080℃后保溫度6h水淬時,電耗僅為350kW·h/t。

第二,控制溫度精確度高,爐內1050℃時溫度差不到5℃。

第三,爐內氣氛好,減少鑄件的氧化脫碳。

圖2 鐘罩式大錘頭專用熱處理爐

(5)采用水循環(huán)冷卻裝置。在保證熱處理淬火水溫的前提下,循環(huán)利用冷卻水,以達到合理利用水資源,減少淬火冷卻水的浪費。

(6)采用電烤包器,提高烤包效率。取消原來用焦炭烤包的落后方式,設計出新型可控制電烤包器,提高了烤包效果,減少了環(huán)境污染。

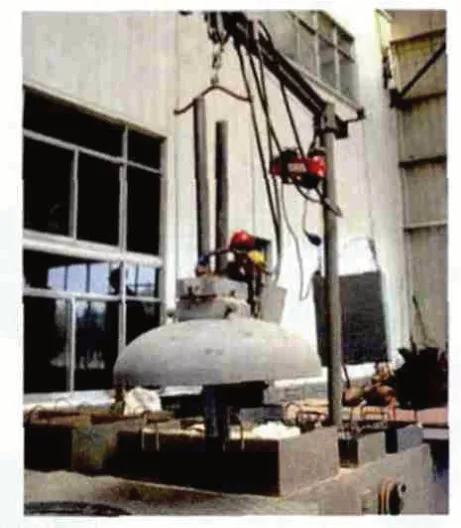

(7)采用爐外精煉新工藝。為了提高冶金質量,我公司規(guī)定冶煉選擇20mm厚的優(yōu)質廢鋼,并對廢鋼進行爐前拋丸除銹處理。熔煉高錳鋼時在爐底加2%石灰石及適量的螢石造堿性渣。采用爐外精煉,包內吹氬氣精煉新工藝,使鋼液的純凈度不斷提高。

圖3為可以加氬氣的澆包。圖4為精煉爐包蓋,其上有石墨電極,當加氬氣鋼液降低溫度時,可通電加熱鋼液。用這種簡易方法同樣達到脫氧去氣精煉的目的。作為中小企業(yè)采用這種簡易方法是方便可行的,可以達到精煉的目的。

圖3 爐外精煉澆包

圖4 爐外精煉爐蓋

為了提高冶金質量,提高鑄件耐磨性能,熔煉后期應該充分脫氧去氣,扒凈渣后加入細化晶粒的變質劑和孕育劑。

(8)通過對爐渣的破碎,回收爐渣內的廢鋼。利用我們公司生產(chǎn)破碎機及制磚機設備的優(yōu)勢,利用小型破碎機,每周固定對一周產(chǎn)生的爐渣進行破碎處理,不僅回收了爐渣內的廢鋼,對破碎后的爐渣可作為制磚原料,減少了大量廢爐渣對環(huán)境的污染。

通過上述節(jié)能環(huán)保措施的實施,我公司耐磨件產(chǎn)量逐年提高,生產(chǎn)成本逐年下降,耐磨產(chǎn)品供不應求。