22CrMoH鋼主動齒坯裂紋失效分析

合肥市建元機械有限責任公司(安徽 230001)金林奎

經鍛造加工的汽車主動錐齒輪齒坯,在切齒后檢查發現齒面有裂紋,隨后在未切齒的鍛坯上也發現存在裂紋的現象,這批齒坯有裂紋件約占50%。該主動齒輪齒坯材料為22CrMoH鋼,生產工藝流程為:φ100mm棒材下料→中頻加熱空氣錘鍛造→模鍛成形→等溫正火→機加工→車削切齒,齒坯工藝為鍛造后等溫正火處理。

1.金相檢驗

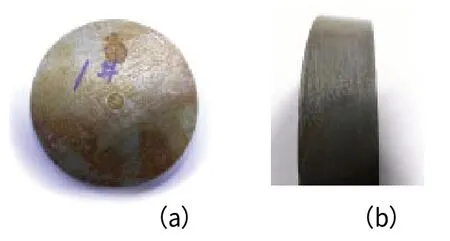

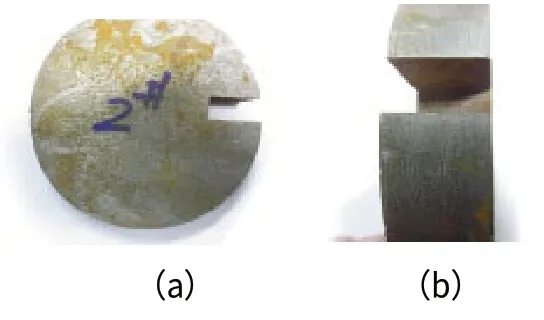

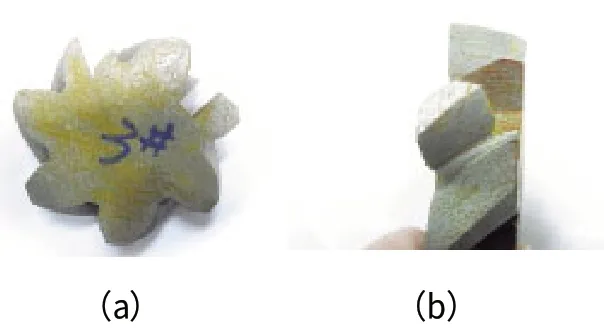

對齒面上有裂紋痕跡的齒坯抽取3只,按發現裂紋的先后順序分別編號為1#~3#,進行金相解剖檢查(見圖1~圖3)。

圖1 1#樣(未切齒齒坯)

圖2 2#樣(未切齒齒坯)

圖3 3#樣(切齒齒坯)

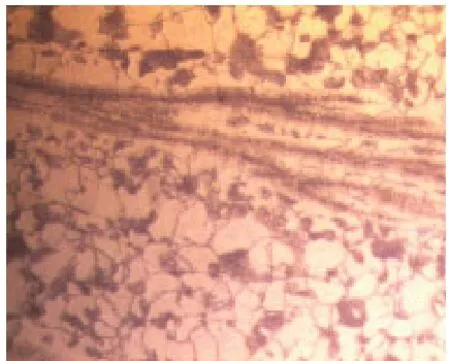

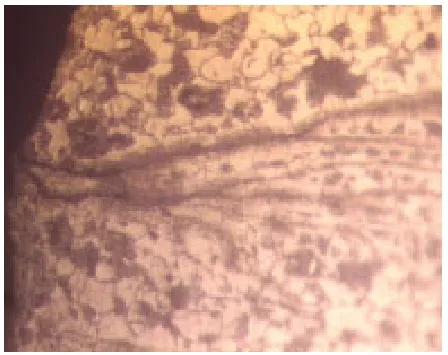

(1)1#樣檢查結果 1#樣裂紋縱深度達4.40mm左右;距表面0.90mm裂紋深度范圍內,裂紋兩側有較嚴重的脫碳層(見圖4),剩余裂紋向內延伸部位無脫碳層(見圖5),但有明顯的爪形分叉,齒坯的基體組織為等軸狀的珠光體及鐵素體,晶粒度評為7級。

圖4 裂紋表層部位 40×

圖5

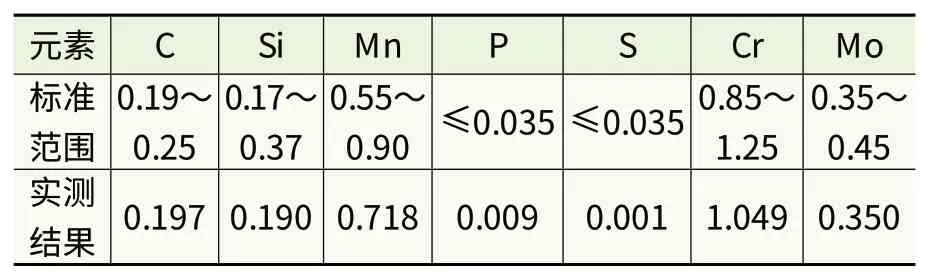

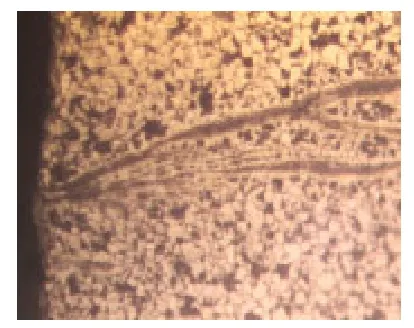

光譜分析化學成分檢測結果符合22CrMoH材質標準(見表1)。

表1 1#樣光譜分析化學成分檢測結果(質量分數) (%)

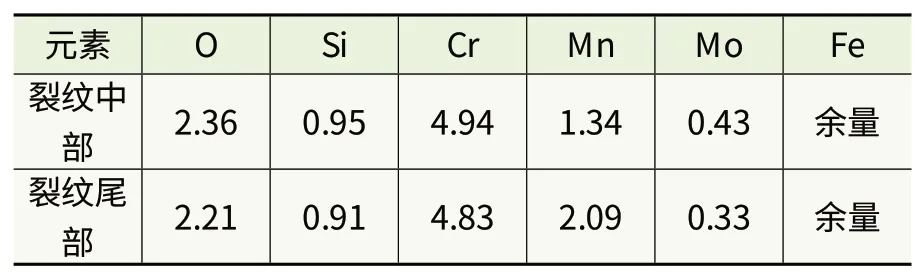

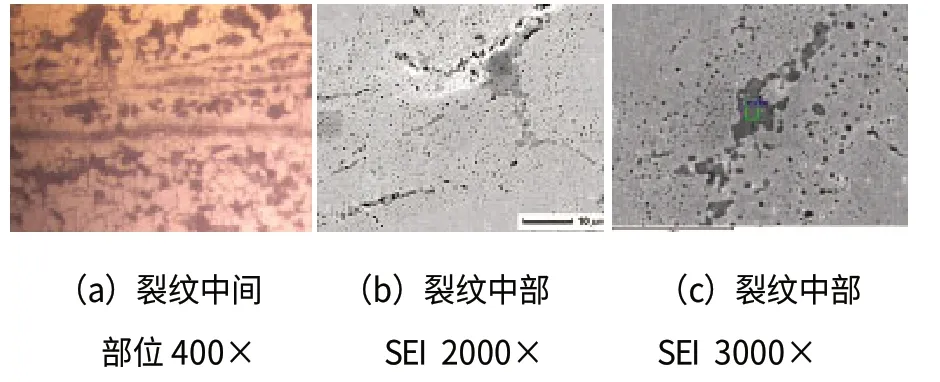

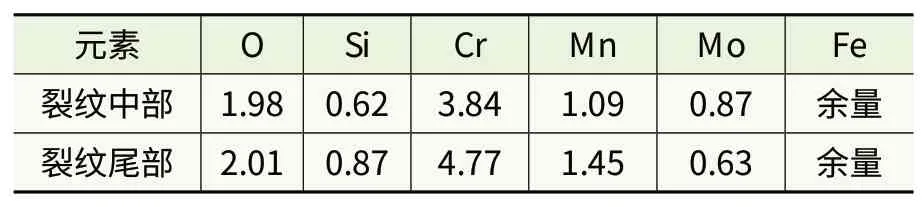

電子探針能譜儀進行微區化學成分分析,檢測結果見表2。

表2 1#樣微區化學成分檢測結果(質量分數) (%)

(2)2#樣檢查結果 2#樣裂紋縱深度3.20mm,裂紋兩側無脫碳層(見圖6、圖7),有多處分叉裂紋,齒坯的基體組織為等軸狀的珠光體及鐵素體,晶粒度評為7.5級。光譜分析化學成分檢測結果符合22CrMoH材質標準(見表3)。

圖6 裂紋表層部位 400×

圖7 裂紋中間部位 400×

表3 2#樣光譜分析化學成分檢測結果(質量分數) (%)

(3)3#樣檢查結果 3#樣裂紋縱深度3.30mm,裂紋兩側無脫碳層(見圖8、圖9),裂紋分叉成多條帶,齒坯的基體組織為等軸狀的珠光體及鐵素體,晶粒度評為7級。

圖8 裂紋表層部位 100×

圖9 裂紋中間部位 400×

對該批失效件作進一步分析,抽取3只有裂紋痕跡的齒坯檢測,試樣分別編為4#~6#樣。4#、5#樣的齒坯,經無損檢測未發現裂紋損傷。6#樣齒坯在目測時發現裂紋處有明顯縫隙,不再檢測。將4#樣進行解剖檢查,5#、6#樣標識并滲碳淬火處理,其中5#樣標識為“A”,裂紋痕跡至小端面距離為20mm;6#樣標記為“B”,裂紋痕跡至小端面距離為11mm。并在滲碳淬火后跟蹤檢查。

(4)4#樣檢查結果

4#樣裂紋縱深度5mm,裂紋兩側無脫碳層(見圖10、圖11),齒坯的基體組織為等軸狀的珠光體及鐵素體,晶粒度評為8級。

圖10 裂紋表層部位 200×

圖11

采用電子探針能譜儀進行微區化學成分分析,檢測結果見表4。

表4 4#樣微區化學成分檢測結果(質量分數) (%)

(5)5#樣檢查結果 5#樣經滲碳淬火后,表面裂紋痕跡消失。在熱前標識“A”的單齒上,距小端面20mm處取樣檢查,疑似裂紋深度為0.35mm,裂紋呈倒Y形分叉,且尾部圓鈍。而淬火裂紋應為人字形分叉,且尾部尖銳。故該裂紋痕跡應為熱處理前裂紋而非淬火裂紋(見圖12~圖14)。金相組織顯示,表面滲層部位為針狀馬氏體及殘留奧氏體,心部組織為低碳板條馬氏體及點狀鐵素體。

(6)6#樣檢查結果 6#樣滲碳淬火后,在輪齒表面小端面標記“B”處有明顯的裂紋,深度達8.50mm(見圖15),裂紋開口較大,裂紋兩側有高碳馬氏體及回火色澤(見圖16、圖17),表明該裂紋為滲碳淬火形成的應力集中擴展裂紋。金相組織顯示,表面滲層部位為針狀馬氏體及殘留奧氏體,心部組織為低碳板條馬氏體及點狀鐵素體。

圖12 裂紋部位 200×

圖13 裂紋表層部位 400×

圖14 裂紋末端部位 400×

圖15 裂紋表層部位 100×

圖16 裂紋中間部位 400×

圖17 裂紋末端部位 400×

2.綜合分析

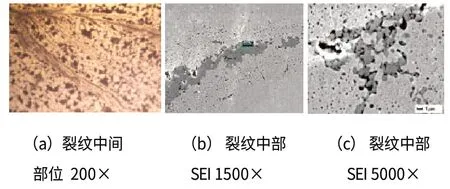

試樣中的裂紋有些是明顯的,有些是隱形的。不論是何種形式的裂紋,其裂紋內部均分布有各種各樣的夾雜物,有氧化物、硫化物及硅酸鹽等。

鍛后正火件,目測發現裂紋痕跡的部位,無損檢測時未見磁粉堆積現象。這是由于在橫向鍛造過程中,鍛件表面發生撕裂,裂紋兩側氧化。進一步縱向鍛造,裂紋在高溫下得到焊合,同時鐵素體在裂紋焊合部位再結晶而逐漸向等軸狀晶粒轉變。表層一定深度的裂紋較大,裂紋內氧化物較多,進一步鍛造時未能焊合。裂縫下段因氧化物較少,裂紋兩側在高溫高壓下已經被牢固地焊合在一起。在等溫正火后外圓切削和切齒時,如果表層未焊合的裂紋部位剛好被全部切削掉,剩余裂紋部位已基本焊合。這就說明無損檢測時,目測到裂紋痕跡而又未能檢測到裂紋的緣故。

針對上述檢查結果作進一步的分析,5#樣滲碳淬火后,表層以下有明顯氧化物的深度為0.35mm,但未形成淬火裂紋,表明該原始未焊合的裂紋已被切削掉。而有明顯裂紋間隙的6#樣,滲碳淬火后表層為開口型裂紋,且裂紋總長度達8.50mm,由此可見,該裂紋的原始裂紋焊合部位未被完全切削掉,在滲碳淬火時形成應力集中開裂。

焊合的裂紋與未焊合而淬裂的裂紋中間,仍然保持或多或少的斷續分布的塊狀氧化物,兩側呈細小顆粒狀氧化物彌散分布,在裂紋末端均為焊合狀態及鐵素體重結晶的組織。這種斷續分布的氧化物夾雜,會降低工件的熱加工性能和使用效果。在正常熱處理及使用承載過程中,極易形成應力升高源,增大應力集中開裂傾向。

3.改進措施

加強原材料檢查,杜絕原材料的折疊、翻皮等表面缺陷。鋸床下料件進行外圓車削,去除材料表面氧化脫碳層。由多鍛改為一次連續鍛造,在整個鍛造過程中使鍛造溫度保持在奧氏體化溫度以上。及時清理鍛模型腔內氧化皮等雜質,保持鍛模型腔內清潔、潤滑,使工件形變流暢。經工藝改進后,正火齒坯再未發現開裂件,滲碳淬火跟蹤檢查,也未出現淬火開裂現象。