一種小功率異步電動機最小轉矩測試系統

何春來,李秀紅,蔣梅平

(中國電子科技集團公司第二十一研究所,上海 200233)

0 引 言

異步電動機在起動過程中的最小轉矩(如圖1所示,以下簡稱最小轉矩)是反映異步電動機起動性能的重要參數,也是衡量電動機質量和選用電動機的重要指標。最小轉矩越大,電動機起動時可帶動的負載就越大,起動性能就越好。

圖1 異步電動機轉矩-轉速特性曲線

測量最小轉矩,可以使用文獻[1]標準中介紹的測功機法,這種方法需要以低電壓和額定電壓分別起動被試電機然后調節負載進行測量,過程比較繁瑣,并且存在人為判斷誤差。同時,對于小功率單相異步電動機來講,其最小轉矩較小,只有幾毫牛米,測功機法采用轉矩加載方式,慣量因素會對測試結果產生影響,并且測功機低速下采樣速率低,在最小轉矩點附近控制性能差,所以采用這種方法測試功率較小的電動機的最小轉矩,可能會產生較大誤差。文獻[1]中介紹的另一種方法轉矩測量儀法是從堵轉狀態開始使被試電機轉速逐漸升高,以測取被試電機的轉矩-轉速特性曲線,從曲線上求取最小轉矩,但是操作比較復雜,不容易平穩地加速,對測試結果產生影響。為此,本文借鑒這種通過測取轉矩-轉速特性曲線的方法,設計了一種利用交流伺服系統進行速度控制的轉速加載測試系統,并基于LabVIEW開發了自動測試軟件來測試小功率異步電動機的最小轉矩。

根據異步電動機運行原理,從轉矩-轉速特性曲線(如圖1所示)可以看出,每一個轉速點對應一個確定的轉矩值,所設計的測試系統使用交流伺服系統控制被試電機的轉速從堵轉開始逐漸平穩升高,同時通過扭矩傳感器高速實時測得轉速在變化過程中對應的轉矩數據,以此獲得被試電機轉矩-轉速特性曲線在起動過程階段的多個數據點,然后根據數據點繪制特性曲線,從曲線上找出最小轉矩。

該系統的轉速控制與數據采集分析均由軟件自動完成,操作簡單,采用了高精度扭矩傳感器,測試精度高,同時在低速下控制性能較好,有利于測得更準確的轉矩數據。

1 系統結構與硬件

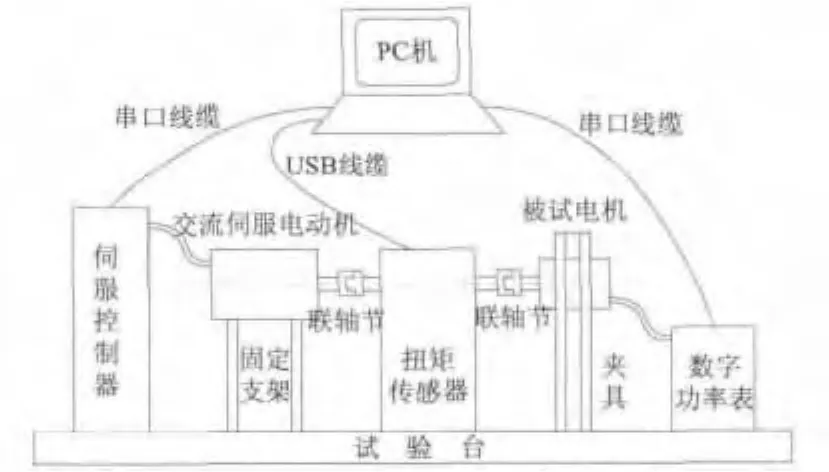

測試系統結構如圖2所示。系統主要由交流伺服電動機、伺服控制器、扭矩傳感器、數字功率表、夾具、試驗臺和PC機幾部分組成。交流伺服電動機和被試電機的轉軸與扭矩傳感器的轉軸通過聯軸節聯結,保持同軸。伺服控制器接收PC機發來的指令,對交流伺服電動機進行驅動和轉速控制,并將監測的轉速數據發送至PC機;數字功率表監測被測電機的電壓、電流,通過串口將數據發送到PC機;高精度扭矩傳感器監測扭矩的變化,實時將轉矩數據傳送給PC機。

圖2 最小轉矩測試系統示意圖

試驗時,將被試電機通過聯軸節與扭矩傳感器聯接,并設置控制器的驅動方向,使交流伺服電動機的旋轉方向與被試電機一致。先通過伺服控制器使交流伺服電動機轉速保持為零,再接通被試電機電源,此時被試電機處于堵轉狀態。然后控制交流伺服電動機的轉速逐漸上升,同軸相聯的被試電機的轉速也隨之上升。在這個過程中,以較高采樣率連續讀取轉矩、轉速、電壓、電流等數據,直至扭矩傳感器測得的轉矩出現最小值。最后對數據進行分析,得到最小轉矩對應的一組數據。

為了滿足用戶需求的毫牛米級的轉矩測量,扭矩傳感器選用8661-4050V型精密扭矩傳感器,量程為50 mN·m,A/D轉換精度16位,測試速率達每秒200個,并帶有USB通訊接口,數據傳輸快,通過USB接口供電,無需外接電源。交流伺服選用ASDA-A2型伺服驅動器及配套伺服電機,該伺服電機具有17位編碼器,控制器具有S型平滑速度控制功能,速度控制穩定,并帶有RS-232通訊接口,遵循Modbus協議,控制方便。數字功率表選用具有RS-232通訊功能的ZWD414綜合電量變送器。

2 軟件設計

軟件采用NI公司LabVIEW圖形化編程語言設計。LabVIEW基于數據流的編程思想,很適合測量與控制領域的工作流程,同時在LabVIEW中只需利用VISA便能控制RS-232、GPIB、USB等各種不同類型的接口,與儀器通訊非常方便。

2.1 流程分析

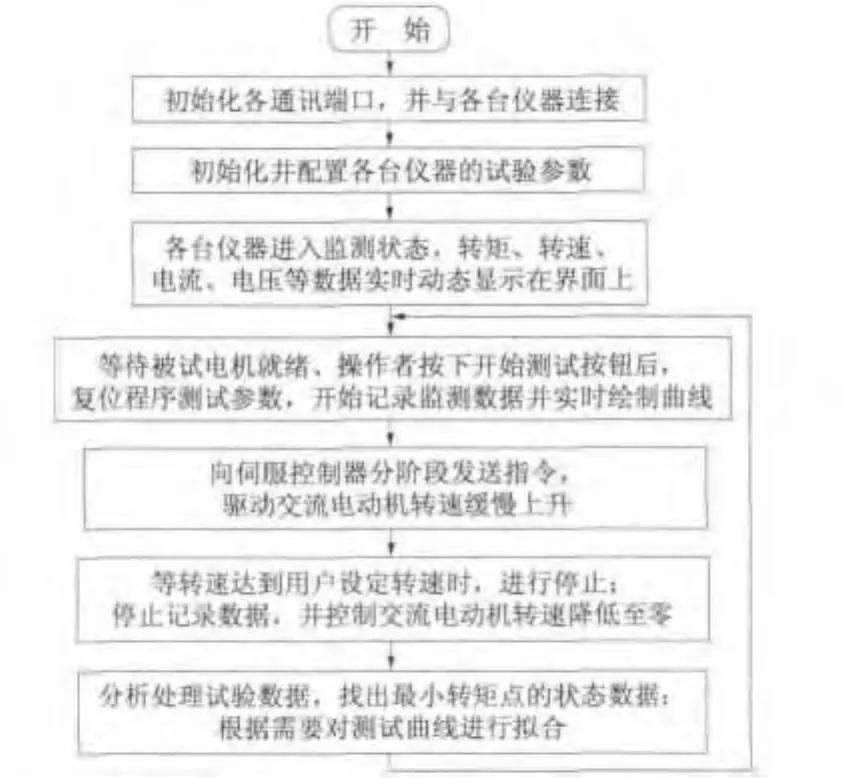

根據測試試驗的過程和需求,分析流程與各步驟功能,測試流程如圖3所示。圖中“各臺儀器”指需要與PC機進行通信的交流伺服控制器、高精度扭矩傳感器和數字功率表;“用戶設定轉速”指測試時達到這個轉速便進行結束,該值過小時,需要將其調高重新進行測試,直至從實時轉矩曲線上觀察到最小轉矩已出現。在控制交流電動機升速過程中,為了保證低速時轉速緩慢而穩定的增加,可以將升速過程分成幾個階段,分別發送相應的速度指令進行平滑升速控制。

圖3 測試流程

2.2 框架設計

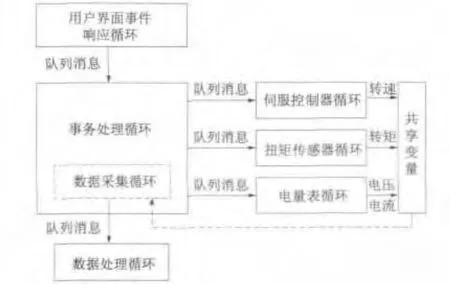

為實現上述測試的工作過程,根據LabVIEW的語言特點,結合用戶事件處理設計模式、生產者/消費者設計模式、多循環結構和隊列消息通信,設計了如圖4所示的編程框架。程序充分發揮LabVIEW多循環并行處理的優勢,設計了6個循環,3臺儀器各作為一個獨立的循環,執行各自相關的操作,循環與循環之間采用隊列進行消息通信。這樣做的好處是程序架構模擬了測試系統運作的自然狀態,邏輯清晰,具有一定的通用性和擴展性,同時多循環并行處理,各循環處理各自的任務,程序響應快速。

圖4 程序框架

用戶界面響應循環用來處理用戶界面事件(如鼠標點擊開始按鈕事件),響應后通過隊列消息將該事件對應需執行的任務代號發送至事務處理循環,然后便結束本次循環,等待響應下一次用戶事件,響應速度快。事務處理循環將測試的具體過程按步驟分解為各種任務狀態,當接收到用戶事件,根據用戶事件要求進入指定狀態;當滿足一定的試驗狀態(如轉速達到用戶設定的停止轉速)時,按流程進入下一狀態。事務處理循環執行測試過程時,如需對伺服控制器進行操作,只需將任務指令通過隊列消息發送給伺服控制器循環即可,具體的操作由伺服控制器循環執行。伺服控制器循環除了執行接收到的任務指令外,其余時間一直不斷地將光電編碼器測得的轉速值更新保存到共享變量中,以供數據采集循環隨時讀取。其他兩臺儀器類似。數據采集循環從共享變量中高速地循環讀取測量數據,利用隊列消息的緩存,發送給數據處理循環,數據處理循環則從隊列消息緩存中獲取數據進行實時動態的曲線繪制和結果表格的處理,數據進行實時復雜處理時不影響數據采集操作,保證了數據的高速采集。

2.3 儀器通訊

利用VISA函數庫可以方便地對儀器接口進行操作。對于一臺儀器,可根據測試過程的要求,按照儀器初始化、讀參數、寫參數、查詢測量值、儀器關閉等功能編制成該儀器對應的一組VI子程序,待需要時方便地調用。這樣可以減少主程序中的圖形化代碼,結構更加清晰。

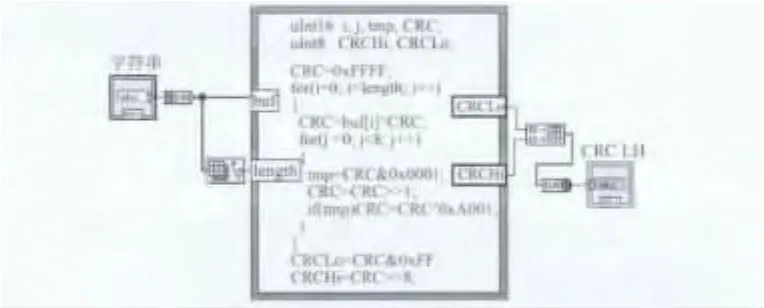

系統中的伺服控制器和數字功率表均采用了Modbus RTU協議,通過對地址讀寫的方式進行儀器參數的設置和讀取,其讀寫指令需進行CRC校驗(循環冗余校驗)。結合C語言代碼,對指令進行CRC校驗碼生成的VI子程序如圖5所示。

圖5 Modbus RTU協議CRC校驗碼生成程序

2.4 用戶界面

用戶界面如圖6所示。

圖6 用戶界面

3 使用測試

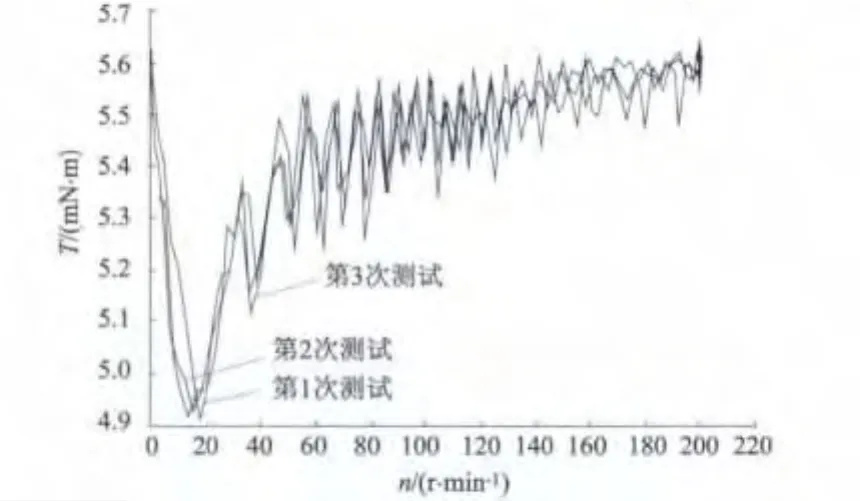

系統實物如圖7所示。為了驗證測試實際效果,用系統對一臺微型單相異步電動機進行了最小轉矩測試試驗。為避免電機發熱影響,每次測試前必須等待電機冷卻,三次測試結果如表1和圖8所示。

圖7 測試系統實物圖

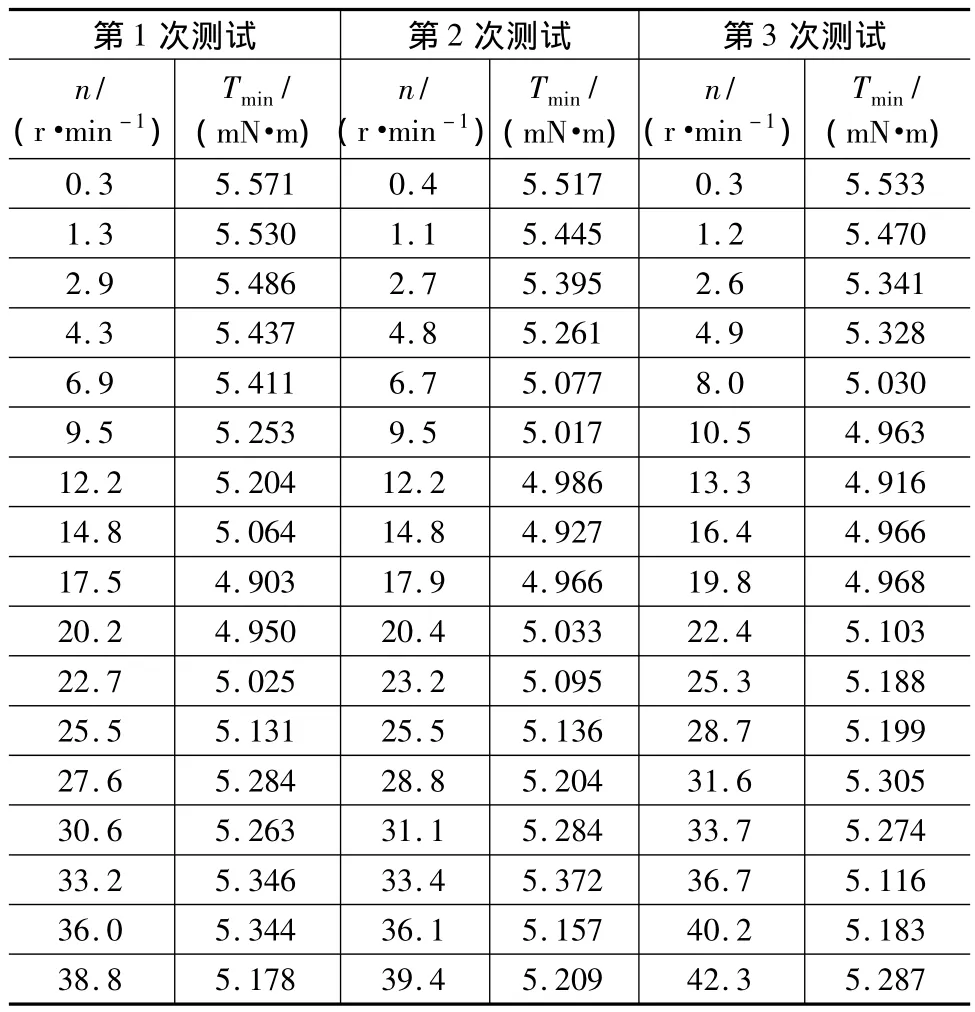

表1 最小轉矩測試結果

圖8 三次最小轉矩測試曲線

分析測試結果數據可知,第1次測試最小轉矩為4.903 mN·m(對應轉速為 17.5 r/min),第 2 次測試最小轉矩為4.927 mN·m(對應轉速為14.8 r/min),第3次測試最小轉矩為4.916 mN·m(對應轉速為13.3 r/min)。三次最小轉矩測試平均值為4.915 mN·m,三次測試與平均值的偏差最大值為0.012 mN·m。系統所選用50 mN·m量程的扭矩傳感器其精度為0.2%,即 ±0.1 mN·m,三次測試與平均值的偏差遠小于傳感器精度。可以看出,系統測試精度高,重復性好,達到了測試要求,同時系統操作使用也簡單方便。

此外,雖然本文介紹的測試系統針對用戶提出的最小轉矩測量所研制,但在經過選擇合適的硬件后,同樣可以進行異步電機的轉矩-轉速特性的全程測試。

[1]GB/T 9651-2008,單相異步電動機試驗方法[S].2008.