基于遺傳算法的靜電微電機優(yōu)化設計

宮香山,劉曉偉,何廣平

(1.北京郵電大學,北京 102613;2.中國航天空氣動力技術研究院,北京 100074;3.北方工業(yè)大學,北京 100144)

0 引 言

靜電微電機是一類具有廣泛應用前景的重要MEMS 器件,可用于靜電微陀螺[1]、微操作器[2]、微創(chuàng)醫(yī)療器械[3],以及燃料分配、藥物精確投放和微流體驅(qū)動應用中的微泵[4]。可變電容式靜電微電機是最早提出的一類靜電微電機[5],它利用電機定子和轉(zhuǎn)子之間的電容變化來獲得輸出力矩。這種微電機的缺點是靜電力很微小,動態(tài)性能十分有限,所以近年來,針對它的優(yōu)化設計得到了部分學者的關注[6-7]。

本文針對頂面驅(qū)動可變電容式靜電微電機,提出了一種優(yōu)化設計方法。這種方法也可用于其他類型的凸極式靜電微電機的優(yōu)化設計。該方法不僅考慮了電機控制方法的優(yōu)化,還結(jié)合了數(shù)值積分方法和遺傳算法對電機的結(jié)構(gòu)參數(shù)進行了優(yōu)化。試驗表明,這種優(yōu)化設計方法提高了電機的輸出力矩,同時大幅減小了輸出力矩的波動。

1 頂面驅(qū)動靜電微電機的數(shù)學模型

設頂面驅(qū)動可變電容靜電微電機的定子和轉(zhuǎn)子都是均布的凸極結(jié)構(gòu),如圖1所示,且電機有np個定子電極,nr個轉(zhuǎn)子凸極。

圖1 頂面驅(qū)動靜電微電機的結(jié)構(gòu)原理圖

定子電極內(nèi)緣和外緣半徑分別為R1和R2,電極所占角度為φ1,電極間隔角度為φ2。

轉(zhuǎn)子凸極內(nèi)緣和外緣半徑分別為r1和r2,轉(zhuǎn)子凸極所占的角度為α1,轉(zhuǎn)子凸極間的夾角為α2。

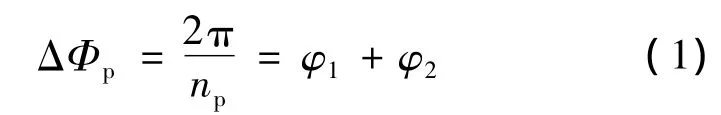

基于以上設計,該電機定子相鄰兩電極之間的相位差:

電機轉(zhuǎn)子相鄰兩凸極之間的相位差:

設定子電極的內(nèi)徑不小于轉(zhuǎn)子凸極的內(nèi)徑,即R1≥r1,且定子電極的外徑與轉(zhuǎn)子凸極外徑相等,即r2=R2。則轉(zhuǎn)子和定子之間的電容可表示:

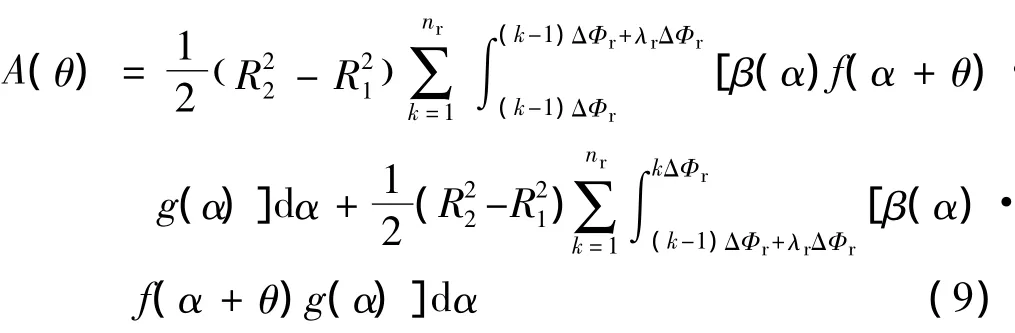

式中:εr為相對介電常數(shù);ε0為真空絕對介電常數(shù),ε0=8.85×10-12F/m;d 為電機轉(zhuǎn)子與定子之間的軸向距離;θ為轉(zhuǎn)子轉(zhuǎn)動的角度;A(θ)為轉(zhuǎn)子凸極與定

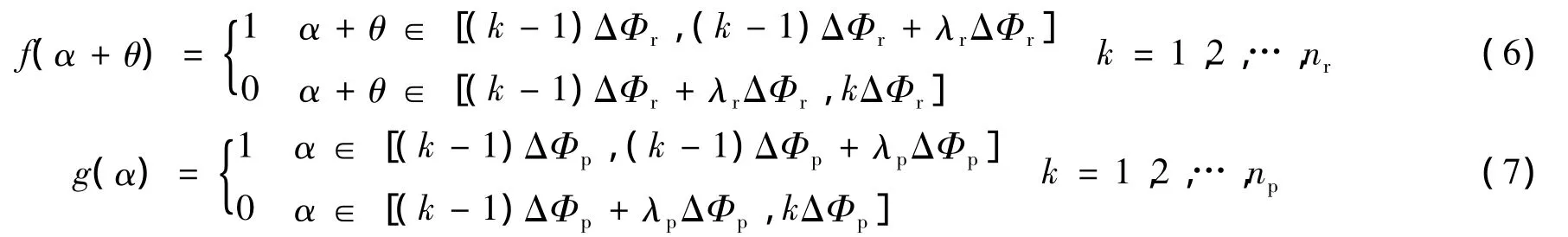

子電極之間的重疊面積。采用極坐標表示方法,A(θ)可表示:式中:α表示轉(zhuǎn)子上任意一點在固聯(lián)于轉(zhuǎn)子上的極坐標系中的相對角坐標;θ則為轉(zhuǎn)子轉(zhuǎn)動角度在慣性坐標系中的表示,因此α+θ表示轉(zhuǎn)子上任意一點在慣性極坐標系中的角坐標。若定義:

則式(4)中的函數(shù)f(α+θ)和g(α)可表示:

顯然,式(6)和式(7)分別表示轉(zhuǎn)子凸極和定子電極沿圓周方向是否存在,當存在于對應區(qū)間上時f(α+θ)和g(α)為1,對應區(qū)間上不存在轉(zhuǎn)子凸極或定子電極時則為0。而式(8)表示對應定子電極是否施加了非零電壓。當施加了非零電壓時(用ΔΦp(k)表示),β(α)為1,否則(用Δ(k)表示),β(α)為零。考慮電機定子電極和轉(zhuǎn)子凸極分布的均勻性,式(4)還可進一步表示:

靜電微電機中存儲的電能可表示:

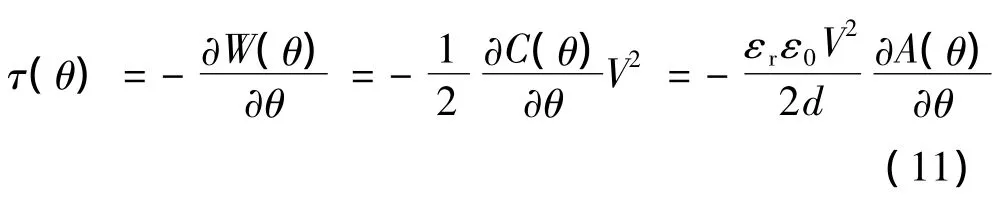

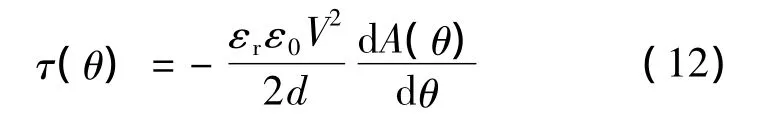

式中:V為通電定子電極上施加的非零電壓。利用式(3)和式(10)以及虛功原理,靜電電機轉(zhuǎn)子的輸出力矩可表示:

對于頂面驅(qū)動靜電微電機,由于電機定子和轉(zhuǎn)子形成的平板電容只隨兩極板間重疊面積A(θ)變化,而A(θ)只是轉(zhuǎn)子位置θ的函數(shù),因此式(11)可表示為常微分形式:

2 頂面驅(qū)動靜電微電機的驅(qū)動方式

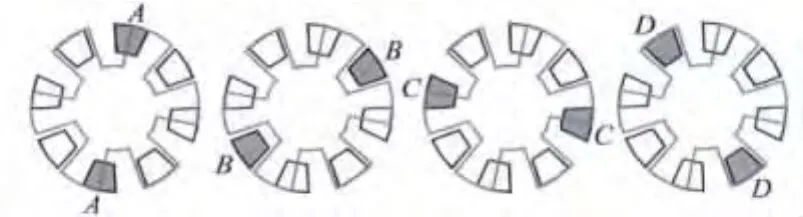

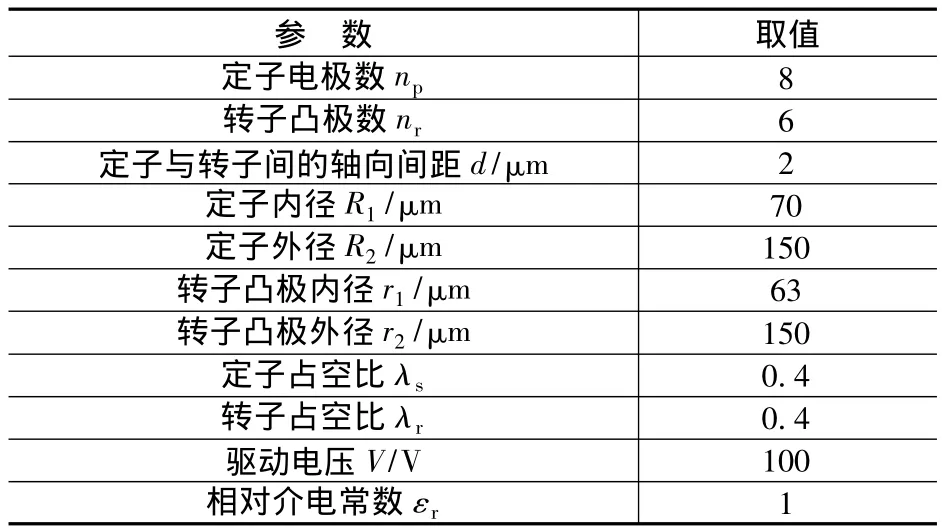

當電機采用對稱單極控制方式時(這種控制方式的示意圖如圖2所示),對于8/6可變電容靜電微電機,采用表1所示的電機參數(shù)[8]。

圖2 對稱單極控制方式

表1 頂面驅(qū)動8/6可變電容式靜電微電機的物理參數(shù)

當不同電極組分別通電時,轉(zhuǎn)子在轉(zhuǎn)動一個凸極位置過程中,轉(zhuǎn)子的輸出力矩與轉(zhuǎn)子位置的對應關系如圖3所示。通過適當切換通電電極組,可得如圖4所示的單向輸出扭矩,其平均輸出力矩為3.5679×10-10N·m。

圖3 對稱單極控制方式下的電機輸出力矩

圖4 對稱單極控制方式下的電機單向最大輸出力矩

為了增大電機的輸出力矩,本文采用對稱相鄰雙電極并聯(lián)控制方式(如圖5所示),即在任意時刻只有兩對相鄰的定子電極通電,轉(zhuǎn)子上可獲得的輸出扭矩如圖6所示。在轉(zhuǎn)子轉(zhuǎn)動過程中,通過切換通電定子電極,且每次只切換第一組電極,則可獲得如圖7所示的單向最大輸出扭矩。在這種控制方式下,輸出扭矩的均值為4.5274×10-10N·m,比單極驅(qū)動下的平均力矩增大26.89%,但電機輸出扭矩的波動較大,這將使電機的負載能力下降。

圖5 對稱相鄰雙極控制方式

圖6 對稱相鄰雙極控制方式下的電機輸出力矩

圖7 對稱相鄰雙極控制方式下的電機最大輸出力矩

3 電機結(jié)構(gòu)參數(shù)的優(yōu)化設計

這里考慮采用優(yōu)化設計方法改善電機性能,選擇優(yōu)化設計變量:

式中:λs和λr分別為定子電極、轉(zhuǎn)子凸極的占空比。電機的輸出力矩均值可表示:

輸出力矩的波動系數(shù)表示:

在優(yōu)化電機的結(jié)構(gòu)參數(shù)中,定義三種優(yōu)化指標,分別:

式中:z1用于優(yōu)化電機輸出力矩;z2用于優(yōu)化輸出力矩波動。式(18)中,λ為加權(quán)系數(shù),可以調(diào)整z1和z2的數(shù)值為同一量級。基于式(16)~式(18),可建立優(yōu)化問題的數(shù)學模型:

針對這種相鄰雙極并聯(lián)驅(qū)動控制方式,并基于表1中給出的電機基本參數(shù),采用指標(18)并求解式(19)的優(yōu)化問題,對靜電電機的輸出平均力矩和力矩波動系數(shù)同時進行優(yōu)化。

由于在第1節(jié)給出的可變電容靜電微電機的數(shù)學模型不能獲得解析表達式,解析求解式(12)表示的電機輸出力矩很難實現(xiàn),相應地,采用基于梯度或靈敏度分析的優(yōu)化方法難以實現(xiàn);這里采用遺傳優(yōu)化算法[9]。這種優(yōu)化方法對優(yōu)化問題的數(shù)學模型沒有特殊要求,它采用交叉、復制、變異三種簡單計算方法,能實現(xiàn)復雜空間中優(yōu)化問題的求解,并能獲得全局近似最優(yōu)解。由于采用了數(shù)值積分方法計算式(9)給出的電容極板重疊面積,并采用有限差分方法計算式(11)表示的電機輸出力矩,即使采用遺傳算法這種比較耗時的優(yōu)化方法,求解優(yōu)化問題(19)時也有較快的速度。

4 實驗結(jié)果

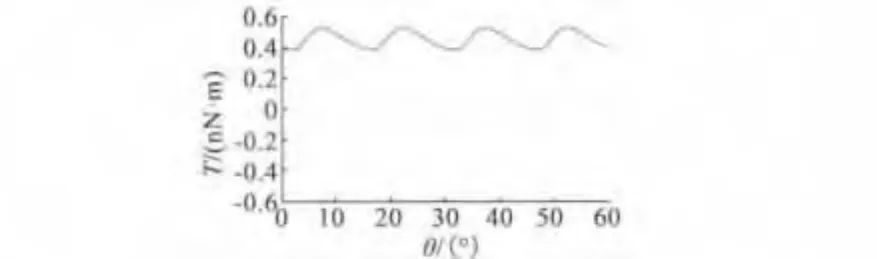

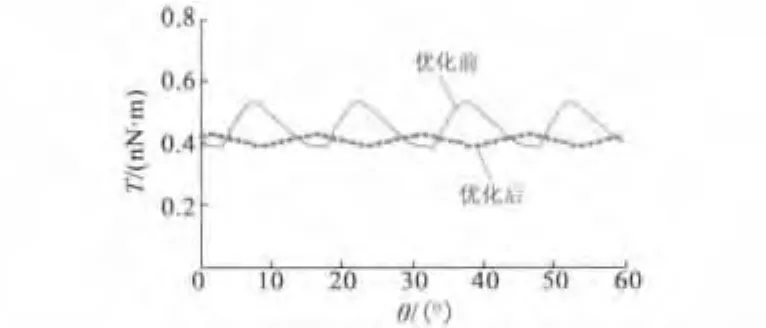

采用遺傳算法,對設計參數(shù)進行優(yōu)化后,電機定子電極和轉(zhuǎn)子凸極的占空比取值變?yōu)?λs,λr)=(0.348,0.501),對應的輸出力矩如圖8所示。

圖8 相鄰雙極并聯(lián)控制方式下,8/6電機結(jié)構(gòu)參數(shù)優(yōu)化后的輸出力矩曲線

優(yōu)化前后電機輸出力矩如圖9所示:優(yōu)化后電機輸出力矩均值變?yōu)?.0821×10-10N·m,比優(yōu)化前減小9.84%,但是輸出力矩的波動系數(shù)從33.04%降為9.41%。

圖9 優(yōu)化前后8/6電機最大輸出力矩的比較

5 結(jié) 語

本文針對頂面驅(qū)動可變電容靜電微電機進行了優(yōu)化設計,建立了其一般解析物理描述模型。以8/6靜電微電機為例,進行了控制方式的優(yōu)化,并采用數(shù)值積分方法和遺傳優(yōu)化算法相結(jié)合的算法對電機進行了結(jié)構(gòu)參數(shù)優(yōu)化,不但使電機的輸出力矩明顯增大,而且有效降低了它的波動,從而改善了電機的性能。這種優(yōu)化設計方法,能快速進行頂面驅(qū)動可變電容靜電微電機的優(yōu)化設計,也更適合在MEMCAD等計算機輔助優(yōu)化設計軟件中應用。

[1]BACHMANN D,HIEROLD C.Determination of the pull- off forces and pull-off dynamics of an electrostatically actuated silicon disk[J].IEEE Journal of Microelectromechanical Systems,2008,17(3):643 -652.

[2]JUDY J W.Microelectromechanical systems(MEMS):fabrication,design and applications[J].Smart Materials and Structures,2001,10(6):1115-1134.

[3]REBELLO K J.Applications of MEMS in Surgery[J].Proceeding of the IEEE,2004,92(1):43 -55.

[4]LASER D J,SATIGO J G.A review of micropump[J].Journal of Micromech.Microeng.,2004,14(6):35 -64.

[5]MEHREGANY M,TAI Y C.Surface micromachined mechanisms and micromotors[J].Journal of Micromechanics and Microengineering,1991,1:73 -85.

[6]KETABI A,NAVARDI M J.Optimization of variable - capacitance micromotor using genetic algorithm[J].Journal of Microelectromechanical Systems,2011,20(2):497 -504.

[7]BEHJAT V,VAHEDI A.Study the influence of geometric parameters on the torque of electrostatic micromotors[J].Electrical Engineering,2006,89(1):61 -65.

[8]劉曉偉,何廣平.可變電容靜電型超微電機的優(yōu)化設計[J].微特電機,2012,40(12):48 -52.

[9]QUAGLIARELLA D,PERIAUX P,POLONI C,et al.Genetic algorithms and evolution strategy in engineering and computer science[M].New York:John Wiley& Sons,1998.