曲軸前端成形的開式與半閉式模鍛工藝分析

文/陸長青,田興平,陳闖·第一拖拉機股份有限公司鍛造廠

曲軸前端成形的開式與半閉式模鍛工藝分析

文/陸長青,田興平,陳闖·第一拖拉機股份有限公司鍛造廠

曲軸的前端通常裝有正時齒輪或鏈輪、皮帶輪或扭轉減振器和啟動爪等零件,許多曲軸具有細長的前軸端。某些曲軸具有明顯細長的前端,如圖1所示。在曲軸模鍛成形中此部位坯料成形利用率明顯偏低,即使此部位采用輥鍛制坯,因受兩道次縮減率的限制和受橫截面面積突變的過渡及確保第一、二曲柄平衡塊的正常充滿因素所限,模鍛后仍形成寬大、厚重的飛邊,如圖2所示。因曲軸形狀比較復雜,故其材料成形利用率偏低,提高曲軸鍛件坯料的成形利用率一直是曲軸成形工藝研究的重要內容,也是降低工藝成本最為有效的途徑之一,因而成為工藝改進和優化的重要目標。

圖1 具有明顯細長前端的曲軸鍛件

圖2 曲軸飛邊

開式模鍛工藝

特征單元工藝用料分析

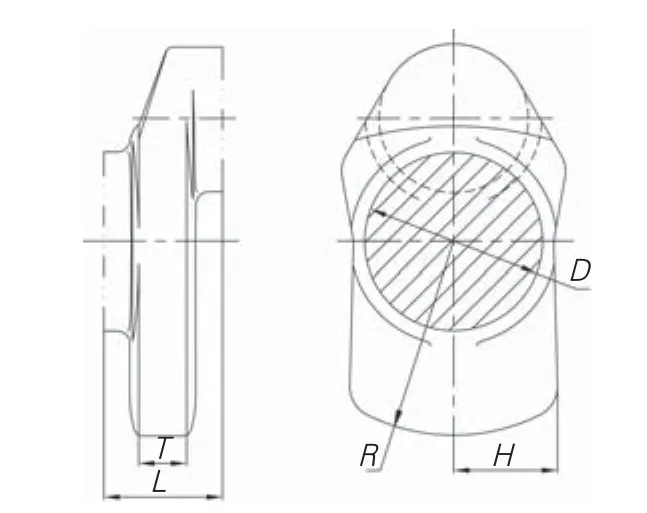

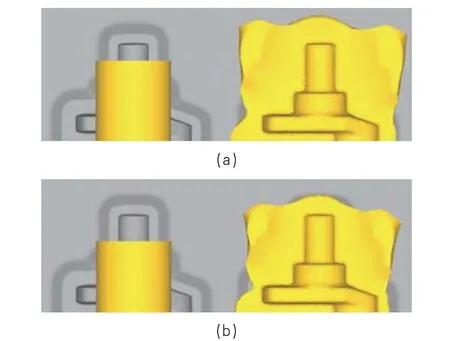

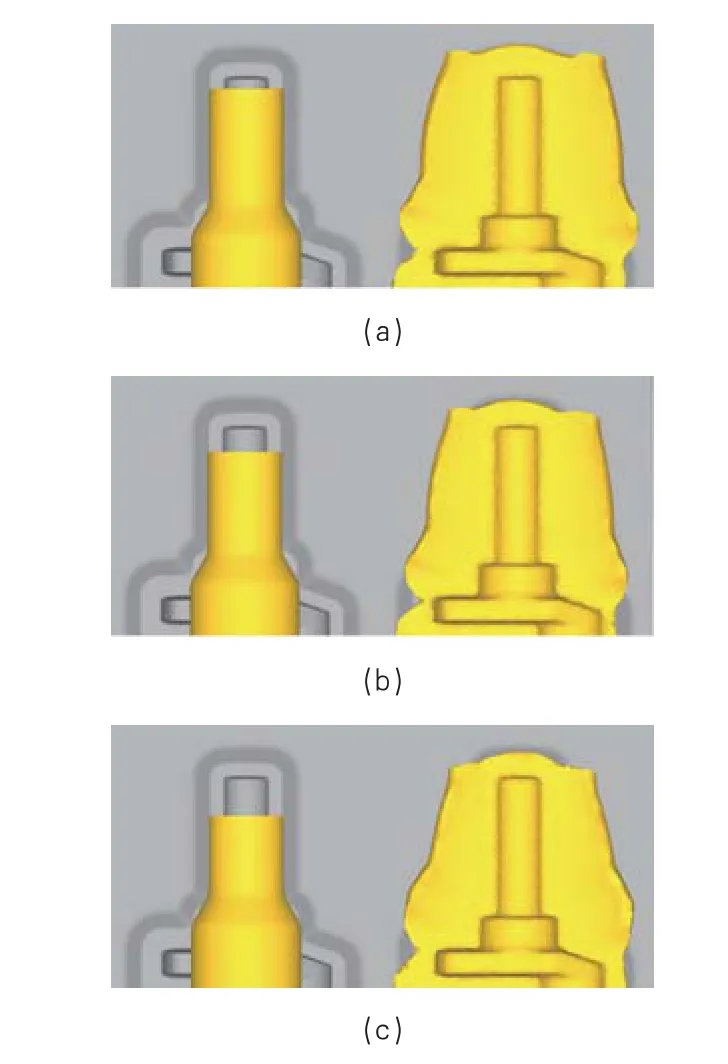

以圖3所示的曲軸為例對曲拐特征單元及前端用料進行工藝分析。如圖4所示為特征單元,其中H=65.5mm,T=23mm,R=123mm,D=113mm,L=75mm,相關系數:平衡塊高寬比m=H/T=2.85<3.5,形狀系數n=2mR/D=6.2<8,坯料成形利用率系數f=nL/T=20.2,易于成形。采用中頻電感爐加熱時,特征單元坯料成形利用率約為85%~87%,預取86%。特征單元名義體積為1335225mm3,計算坯料直徑為162.4mm,去火耗1%后直徑為161.6mm。以φ161.6mm×75mm為特征單元用料進行成形仿真分析,分析結果如圖5所示,圖5a為欠壓1mm狀態,圖5b為鍛靠狀態,從坯料的充填過程及生成飛邊的大小分析,計算坯料直徑適當,可適應模具磨損的體積變化。

圖4 特征單元

圖5 成形仿真分析結果

圖6 曲軸前端用料狀態

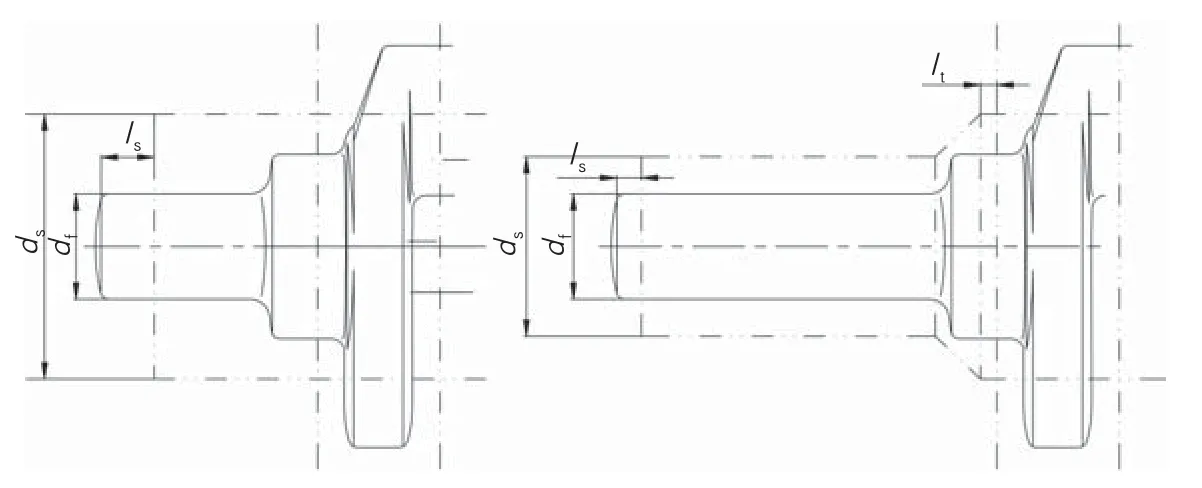

前端工藝用料分析

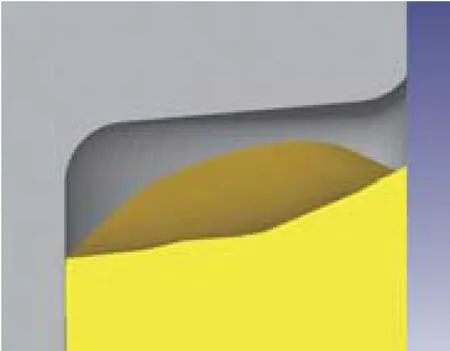

曲軸前端用料狀態如圖6所示,因坯料橫截面面積明顯大于前端橫截面面積,且形狀簡單,易于成形,材料富足,故坯料可比鍛件長度短一些,利用成形時坯料向端頭的流動充滿端頭部位。ls取值約為(ds-df)/3,當ds大于特征單元計算坯料直徑時,ls可適當大于(ds-df)/3。以上述曲軸為例,ls計算為32.5mm,當選用直徑為165mm的坯料直接成形時,實際生產取值為50~55mm。當此值過大時,將可能產生下述影響:⑴影響第一、二曲柄的成形,平衡塊頂端產生充不滿缺陷;⑵前端端頭產生折疊缺陷。前端用料成形仿真分析結果如圖7所示,圖7a中ls=32.5mm,曲柄軸向兩側飛邊與圖5a欠壓1mm狀態相當,圖7b中ls=52.5mm,曲柄軸向兩側飛邊明顯偏小。與圖5b相比,前端的成形已影響到第一曲柄的成形,為確保當模具磨損時第一、二平衡塊能正常充滿而選用較大直徑的坯料時,對不采用輥鍛制坯的成形方式而言,除第一、二曲柄外,其他曲柄部位都存在著材料浪費的現象,從圖8形成的飛邊能看到這一點。圖9中ls=62.5mm,當料流動接近端頭模壁時,端面產生明顯凹陷,近分模面部位產生貼合模壁的尖角形狀,當尖角部分接觸到型槽未端時,沿根部工藝圓角回圈形成折疊。因上下模坯料流動的差異,產生部位一般位于下模部分,如圖10所示。在模鍛錘上生產時,由于錘的高速打擊和存在很大流動慣性的特點,此現象更為明顯。

端面折疊缺陷的預防

圖7 前端用料成形仿真分析結果

圖8 飛邊

圖9 端面產生明顯凹陷

圖10 下模部分的折疊缺陷

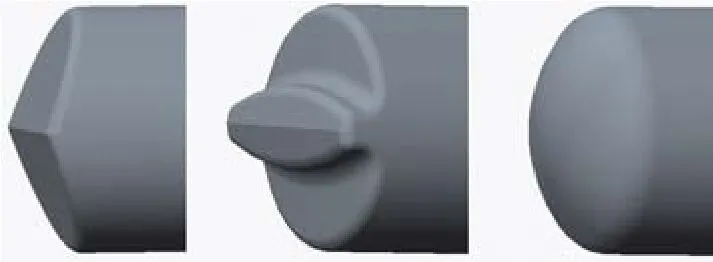

采用直接終鍛成形的生產工藝時,產生端面折疊缺陷的原因為ls取值過大,當折疊較深時,必須減小ls的值,當折疊較淺時,可通過修磨型槽端面改變局部形狀,引導折疊缺陷位置適當改變,切邊時將缺陷切除。采用預鍛工藝成形時,常將預鍛端頭部位做如圖11所示的改變,以利于折疊缺陷排出鍛件本體或在終鍛成形時擠入飛邊。

圖11 改變端頭部位

較長前端的成形分析

如圖12所示是較長前端的成形仿真情況,圖12a中ls=15mm,圖12b中ls=35mm,此兩例的lt=10mm。從成形情況看,當ls取較大值時,需加大lt的值,以確保第一曲柄平衡塊的成形。圖12c為增大ls與lt的值之后的成形狀態,坯料消耗與圖12b一致。要從節材和避免成形缺陷的角度對ls和lt值的大小做適當權衡。

圖12 較長前端的成形仿真情況

半閉式模鍛工藝

半閉式模鍛工藝的發展

20世紀70年代初,閉式模鍛工藝已廣泛應用于軸對稱鍛件的生產,到80年代初,復雜鍛件可分凹模閉式模鍛工藝開始推廣應用。但閉式模鍛工藝的諸多局限性限制了其應用范圍,為進一步擴展其應用,半閉式模鍛工藝應運而生,在閉式模鍛工藝的基礎上不斷發展、推廣和應用,進一步擴大了閉式模鍛工藝的應用范圍,帶來了顯著的技術經濟效益。半閉式結構之一的小飛邊半閉式結構具有開式橋部結構,其中一種帶有側向縫隙分流器,多余金屬形成橋部和縱向小飛邊。后來在其基礎上又發展了一種開式與半閉式的復合結構,復雜結構的鍛件難以實現小飛邊半閉式模鍛,但同時又需增大局部擠壓成形的能力,以利于狹深模具型槽的充填成形,于是借鑒了帶有側向縫隙分流器的小飛邊半閉式結構形式,但由于相對小飛邊半閉式模鍛需要排出更多的金屬,因此在加大了側向縫隙的同時又具有開式的倉部結構,這種復合結構形式的模鍛工藝具有開式模鍛便于排除多余金屬、易于成形復雜結構鍛件的優點,又有閉式模鍛增大擠壓成形能力、易于成形狹深結構的優點,通常也稱半閉式模鍛。此結構形式在國外已早有研究和應用,國內也在復雜鍛件成形中不斷研究、應用和推廣,有些鍛造企業已在乘用車曲軸成形中推廣應用。近年來,電動螺旋壓力機以其結構簡單、維護成本低廉、輸出能量可控、非固定行程、多次打擊、不會因過載悶車等諸多特點而被國內鍛造企業所選用,同時壓力顯示裝置也在鍛壓機上普遍配置,這為半閉式模鍛工藝的實驗及調試提供了便利條件。萬噸以上鍛壓設備的大量投入也為商用車曲軸半閉式模鍛工藝需要較大的成形力提供了條件,中、重卡曲軸的模鍛也已開始使用半閉式模鍛工藝。

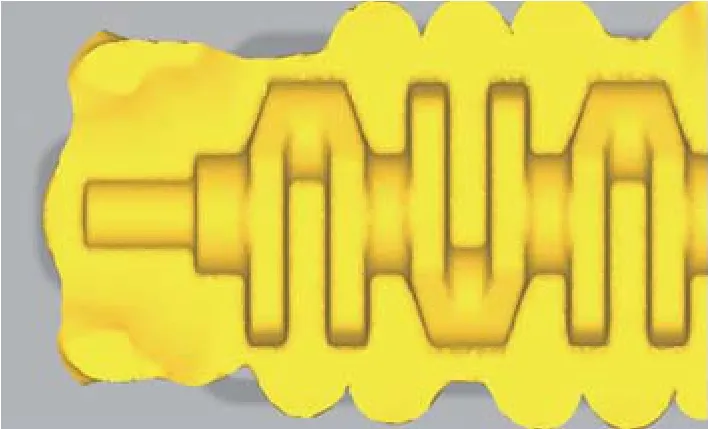

曲軸半閉式模鍛工藝的結構形式

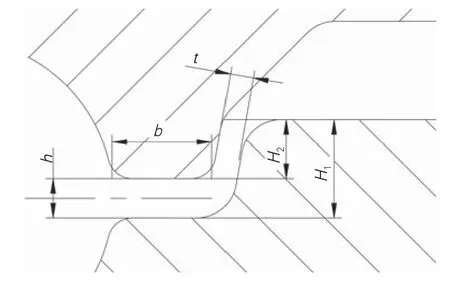

曲軸半閉式模鍛工藝的結構形式如圖13所示,常應用于帶有平衡塊的曲柄軸向左右兩側,以優化工藝用料及提高成形狹深平衡塊的能力。圖2所示的飛邊即為半閉式模鍛工藝形成的飛邊,曲柄部分采用半閉式結構,前后兩端采用開式結構,以“疏、堵”結合的方式,成形不同的特征部位。前端坯料橫截面面積相對鍛件橫截面面積比值較大,成形時形成很大的飛邊,常采用減小橋部阻力的方式,以利于大量多余金屬的排出。本文變“疏”為“堵”,以“堵”的方式,對前端進行半閉式模鍛。其結構相關參數b與H1相關聯,如果H1增大,為確保上模橋部強度,b也要相應增大,H1與b值過大,不僅會增大成形力,在某些應用中還會造成材料的浪費。H1值因鍛件成形時的充模能力和制坯近形程度的不同而不同,還需綜合考慮多種因素來確定,并在實踐中合理化。H1和t是兩個重要的參數。

圖13 曲軸半閉式模鍛工藝的結構形式

用料及成形情況分析

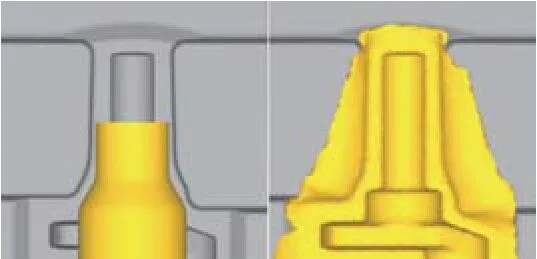

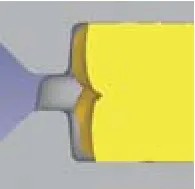

將圖7a和圖12a所示的開式模鍛示例轉為半閉式模鍛結構,然后進行仿真分析,用料及成形后的狀態分別如圖14和圖15所示。圖14用料比圖7a用料減短了40mm,從第一平衡塊外側飛邊寬度看,明顯大于圖7a所形成的飛邊寬度,略寬于圖5b特征單元形成的飛邊寬度。與開式模鍛相比,在用料減短40mm的情況下,從充滿瞬間時的欠壓量和形成的飛邊寬度分析,第一曲柄平衡塊的成形能力明顯提高。但是否存在因ls過大而出現圖9、10所示的情況呢?如圖16所示為料流動近端頭時的情況,形成的尖角明顯小于圖9,但分模面部位產生凹陷并形成折疊。為此對折疊處進行點追蹤,如圖17所示為鍛靠狀態,P1、P2、P3為追蹤點,隨著飛邊的形成和多余金屬的排出,折疊移出型槽之外,鍛件本體不會形成折疊缺陷。較長前端成形結果如圖15所示,相對于圖12a,在用料減小了φ161.6mm×45mm的情況下,與開式模鍛相比,第一曲柄平衡塊的成形能力也有明顯的提高。

成形力分析

圖14 圖7a改為半閉式模鍛后的成形情況

圖15 圖12a改為半閉式模鍛后的成形情況

圖16 料流動近端頭時的情況

圖17 鍛靠狀態

圖18 開式模鍛載荷曲線

圖19 t變化時的半閉式模鍛載荷曲線

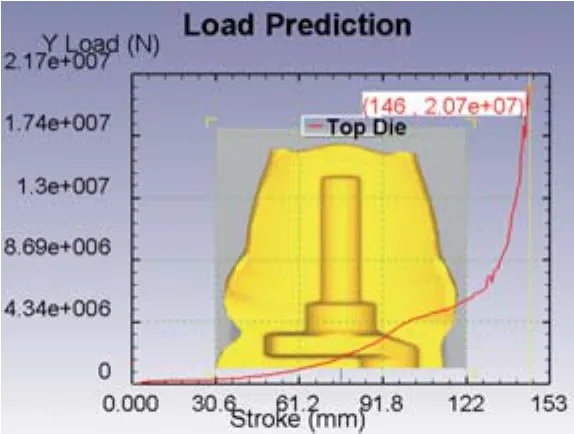

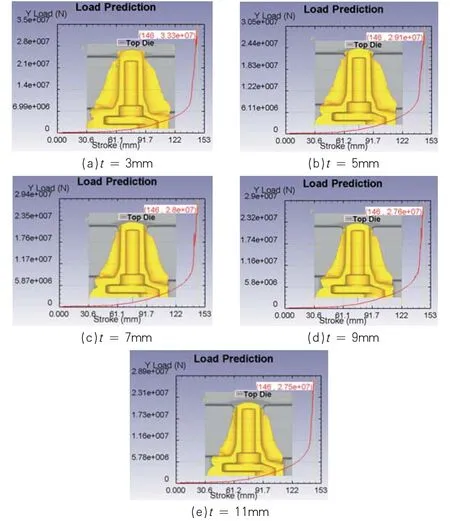

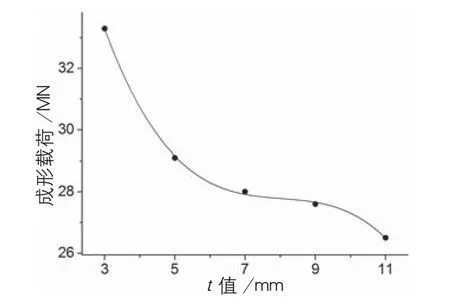

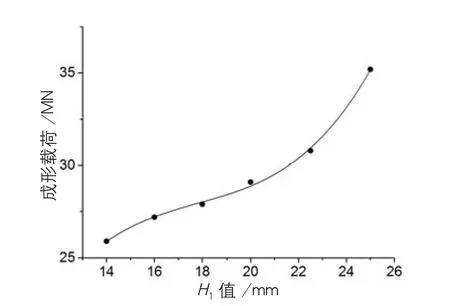

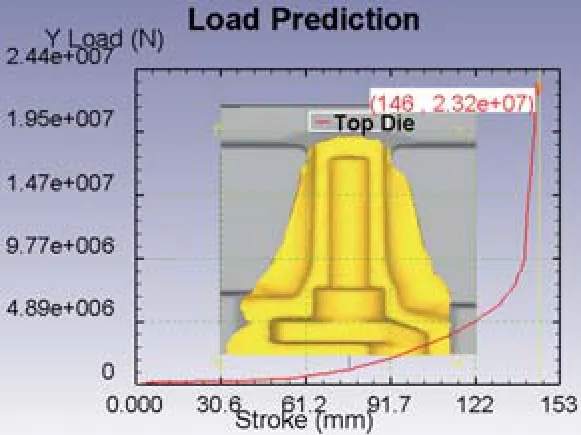

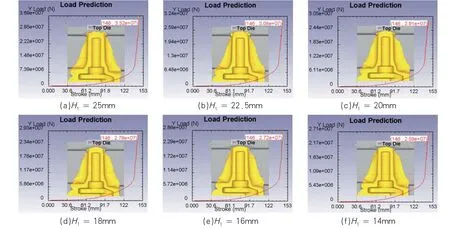

以較長前端為例,分析開式與半閉式模鍛的成形力。如圖18所示為開式模鍛載荷曲線,相關參數b=20mm(平衡塊周邊b=30mm),h=8mm,最大載荷為20.7MN。如圖19所示為t變化時的半閉式模鍛載荷曲線,相關參數b=20mm(平衡塊周邊b=30mm),h=8mm,H1=20mm,H2=12mm,t分別為3mm、5mm、7mm、9mm、11mm,成形載荷分別為33.3MN、29.1MN、28MN、27.6MN、27.5MN,與圖18相比,載荷增加了33%~60.9%。在OriginPro中進行最小二乘法三階曲線擬合,擬合后的曲線如圖20所示,從曲線數值和走勢分析,t取值宜大于5mm。如圖21所示為H1變化時的半閉式模鍛載荷曲線,相關參數b= 20mm(H1≤ 20mm),b= 22mm(H1=22.5mm),b=25mm(H1=25mm),平衡塊周邊b=30mm,h=8mm,t=5mm,H1分別為25mm、22.5mm、20mm、18mm、16mm、14mm, 成 形 載荷分別 為 35.2MN、30.8MN、29.1MN、27.9MN、27.2MN、25.9MN,與圖18相比,載荷增加了25.1%~70%。進行三階曲線擬合,擬合后的曲線如圖22所示,從曲線數值和走勢分析,H1取值宜小于21mm。結合以上分析,取t=8mm,H1=18mm,成形狀態如圖23所示,從平衡塊軸向側形成的飛邊大小及平衡塊充滿瞬間時的欠壓量分析,能滿足成形要求,成形載荷為23.2MN,與圖18相比增大了12%。

圖20 成形載荷—t值曲線

圖22 成形載荷—H1值曲線

圖23 t=8mm,H1=18mm

對比分析

圖21 H1變化時的半閉式模鍛載荷曲線

通過對曲軸前端用料及成形力的分析可知,采用半閉式模鍛工藝能有效提高前端坯料的成形利用率,但提高利用率的同時,通常成形載荷會有10%~30%的增加,需要充分考慮設備的負荷能力。此工藝運用不當時,成形載荷會有超過50%或100%以上的增加,在工藝優化中也會存在當原工藝用料、制坯、預鍛結構及相關參數選用不當而采用此工藝時,因用料的明顯減小,成形載荷反而也會明顯減小的現象,這與開式模鍛中減小坯料體積能明顯降低第四階段的成形力有一致之處。為減小半閉式模鍛成形力及降低模具磨損程度,須在不產生成形缺陷及保證平衡塊成形能力(考慮模具磨損)的前提下,做到以下幾點:⑴減小坯料體積以降低成形第四階段的鍛靠力,這樣可明顯降低成形載荷;⑵取較大的t值及較小的H1值以降低多余金屬的外排阻力;⑶采用預鍛工藝時,預鍛采用半閉式模鍛,終鍛采用開式模鍛,預鍛時平衡塊通常處于未充滿狀態,與直接終鍛相比成形載荷明顯要低一些,終鍛盡可能避免半閉式模鍛,以防成形載荷及磨損的明顯增加。

結束語

本文針對曲軸前端的形狀特點和形成較大飛邊的用料狀態做了開式與半閉式模鍛用料、成形力的分析及對比,并對可能產生的缺陷進行了相關分析以及簡述了相關的預防措施。采用半閉式模鍛工藝可有效提高材料的成形利用率以及平衡塊的成形能力,但要充分考慮此工藝應用的必要性,并充分考慮成形設備的負荷能力和調試驗證時載荷變化的適應能力。依據需排出金屬的多少和成形所需阻力的大小合理確定型槽周邊的結構參數和應用范圍,并在實踐中進一步修正和優化。