大型鍛造車間熱處理節能設計

文/姚景霖,俞種寶·機械工業第六設計研究院有限公司天津分公司

大型鍛造車間熱處理節能設計

文/姚景霖,俞種寶·機械工業第六設計研究院有限公司天津分公司

能源短缺成為世界關注的問題,節能已成為社會發展的必要。在我國機械工業行業中熱處理耗能占有較大的比重,應積極推廣和應用節能熱處理技術,充分利用能源,提高能源利用率。

目前,我國機械制造企業熱處理耗能比重占全廠的25%~30%,有的制造企業熱處理耗能比重高達60%左右,是機械工業中的耗能大戶。隨著我國經濟的發展,制造業中熱處理系統的數量與日俱增,其能耗量也隨之增多,污染加重。我國能源問題也日益突出,主要是兩個原因:一方面能源缺口加大,另一方面能源利用率低,浪費嚴重。我國產品的熱處理水平(包括熱處理技術和熱處理設備)與世界先進水平之間還存在很大的差距,造成我國機械制造及熱處理行業的耗能非常大,其平均耗能比日本、歐美多出2倍之多,具體比較詳見表1。

為了經濟的持續發展,響應國家工業節能“十二五”規劃的節能要求,在大型鍛造車間熱處理設計中應做好節能設計,提高能源利用率,節約能源。

■ 表1 國內外熱處理能源消耗及技術比較

大型鍛造車間熱處理工藝主要為退火、正火和調質處理,鍛件通過退火、正火、調質處理使晶粒得到細化,對奧氏體晶粒遺傳比較嚴重的鋼則往往需施行多次正火、退火才能使晶粒細化或達到一定程度的細化。鍛件的熱處理工藝曲線如圖1所示。

通常,大型鍛造車間的熱處理工藝在產品選定時就已經確定,車間熱處理節能設計主要體現在生產管理、工藝選擇、設備的選用、余熱回收利用等方面。

生產管理節能設計

大型鍛造車間熱處理最為有效的節能方法是合理的生產管理方式和合理的生產管理體制,其中采用專業化集中生產方式可以顯著提高熱處理加熱設備的負荷率。如采用連續式生產、減少空爐升溫的能耗、縮短輔助時間等措施,可降低產品的成本,節約能源;通過微機自動化調控管理生產,合理調配熱處理時間,可大大提高能源利用率。

在生產管理中,通過車間微機智能控制網絡(圖2)對熱處理設備進行數值分析,合理分配熱處理設備,控制調配生產進度,同時對爐溫進行數學模擬計算,調節燃氣/空氣的最佳燃燒比,在相應的監控儀器、閥門、溫控儀表及相關硬件裝置的默契配合下,可大大節約能源。

生產班制的組織不當,會造成熱處理加熱設備不能連續工作,如只采用一班制或經常停產,就會增加爐子的升溫時間,熱損失嚴重。合理的班制設計對熱處理節能、降低產品成本有著重要的作用,有條件的情況下應設計采用三班制集中連續式生產方式。

生產工藝節能設計

在鍛件生產過程中,根據生產實踐對鍛件熱處理工藝做優化,充分提高能源利用率。如利用鍛造余熱正火,在對低碳合金鋼終鍛后,以一定速度冷卻到500~600℃,立即加熱到Ac3線以上進行正火處理,可大大減少能源的消耗。

例如20CrMnTi等低合金鋼零件,鍛坯采用正火+高溫回火工藝,930℃×2h正火+700℃×2~3h高溫回火,回火后的硬度為150~200HBS,有利于徹底消除粒狀貝氏體,利于切削加工,沒有必要采用退火工藝。

顯而易見,鍛件的熱處理工藝優化設計,其節能效果非常顯著,應在鍛件熱處理中推廣應用。

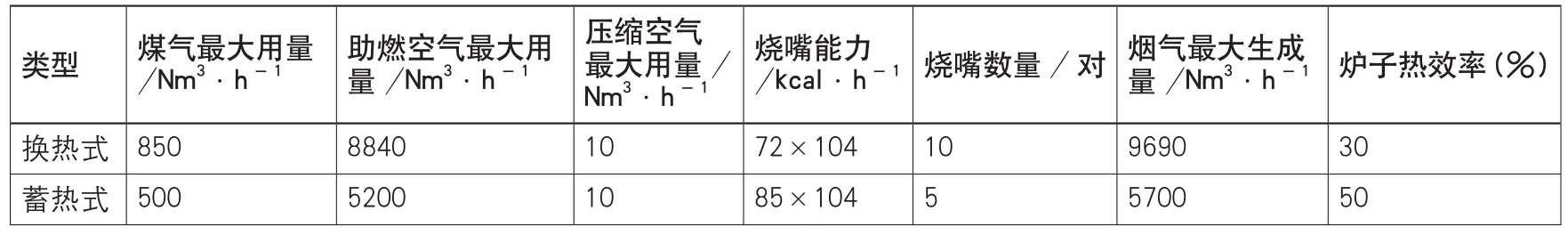

■ 表2 裝爐量100t/有效尺寸3m×8m的兩種臺車爐的能耗比較

圖3 蓄熱式臺車爐廢熱回收利用原理

節能設備的選用

鍛造車間的熱處理設備主要為臺車爐,針對鍛件的退火、正火和調質工藝,一般采用臺車電爐、臺車燃氣爐加熱,節能型爐主要有換熱式和蓄熱式。根據當前熱處理設備的發展狀況,在鍛造車間熱處理設計時可選用先進的換熱式和蓄熱式節能型爐,其中蓄熱式主要用于加熱溫度>950℃的鍛件的加熱,其節能效果比換熱式顯著。

全纖維節能型蓄熱式天然氣臺車爐可使爐壁表面溫度由50℃降至5~10℃,爐子綜合節能效率可達50%。裝爐量100t/有效尺寸3m×8m的換熱式和蓄熱式臺車爐的能耗比較見表2,可以看出蓄熱式臺車爐的節能效果要更加顯著。

節能型臺車爐應用的節能技術主要有以下幾種。

燃燒(加熱)的精確控制節能技術

對于燃氣熱處理爐,自動調節和控制是實現天然氣/空氣最佳燃燒比和精確控制的核心,采用最佳燃燒比是節約能源、減少燒損的重要措施。如采用雙交叉控制方式,保證煤氣/空氣的最佳混合比,建立工藝過程中工件瞬時溫度場的數學模型,選擇最佳允許加熱速率,智能控制燃氣爐工藝溫度,進而實現優化加熱速率和實時控制,可充分降低能源消耗,實現設備節能。

高效燃氣輻射管技術

高效燃氣輻射管是燃氣的燃燒器和燒嘴組成的裝置,該裝置可使煤氣/空氣的混合比達到最佳,充分燃燒燃氣,提高了能源的利用率,且控制系統精確穩定,可靠性高。

臺車爐廢熱利用技術

蓄熱式臺車爐廢熱回收利用如圖3所示,通過蓄熱器內的蓄熱體蓄熱,利用煙氣余熱使空氣預熱到煙氣溫度的80%~90%,在鍛件加熱過程中應用的熱效率高達80%以上。

當燒嘴A工作時,所產生的大量高溫煙氣經由燒嘴B排出,與蓄熱體換熱后,可將排煙溫度降低到200℃以下甚至更低;一定的時間間隔以后,切換閥使燃燒空氣通過燒嘴B的蓄熱體,空氣將立刻被預熱到煙氣溫度的80%~90%,燒嘴B啟動的同時,燒嘴A停止工作,而轉換為排煙和蓄熱裝置。通過這種交替運行方式實現煙氣余熱回收和燃燒空氣的高溫預熱,同時余熱回收方式也從以往的集中式改進為分散式,溫度控制更易于實現。分離組合燃燒器,形成各自獨立的通路,提高了每個區段的燃燒完全性,提高了能源利用率。

與普通臺車爐相比,高速蓄熱式臺車爐的熱回收率可達80%~90%,遠遠超過50%~60%的傳統熱回收率,并解決了高溫加熱爐煙氣余熱回收的難點問題,大幅度降低了排煙溫度,使排煙溫度降到200℃左右。

余熱回收利用

圖4 某公司鍛造車間熱處理煙氣余熱回收利用示意圖

圖5 空氣冷卻循環系統示意圖

除熱處理爐本身的蓄熱余熱回收利用外,還可通過集中收集多臺熱處理爐的煙氣,經余熱換熱裝置(圖4)把高溫煙氣中的余熱轉換為熱水或熱氣,供車間辦公用,如洗澡、采暖及設備熱水源。

其他節能措施

鍛件調質淬火劑冷卻系統的節能設計

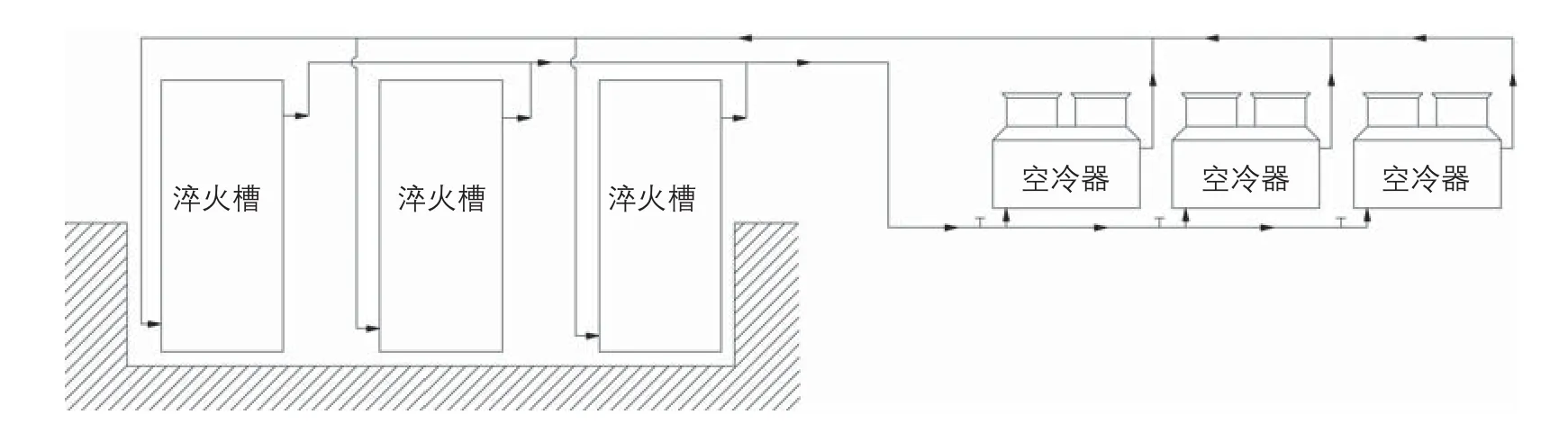

鍛件調質淬火劑冷卻采用空氣冷卻器冷卻,冷卻能力比傳統方法提高了30%~60%,降低了設備風機功率,減少了耗電量,用空氣冷卻循環系統取代傳統的換熱器循環系統,可節水節電20%。

用空氣冷卻循環系統(圖5)代替常規的水冷循環系統冷卻淬火水或淬火油,可大大節約用水量。如大連重工集團熱處理廠應用的4m×8m×4m油槽循環冷卻系統,在采用了空氣冷卻循環系統后,每年可節約用水40000t以上。

工夾具、料框的節能設計

選用零件的工夾具及料框時,應從節能角度科學設計、合理選材,這樣也可提高能源的利用率。

節能效果

通過以上的生產管理節能設計、生產工藝節能設計、節能設備的選用、余熱回收利用、淬火劑冷卻系統的節能設計以及工夾具和料框的節能設計等,可使大型鍛造車間的綜合能耗比一般的大型鍛造車間的綜合能耗減少40%左右。

結束語

我國大型鍛造車間熱處理節能空間大,采用先進的管理方式、合理地設定生產班制、選用節能的設備、采用余熱回收利用技術等,可大大降低大型鍛造車間的綜合能耗,帶來可觀的社會和經濟效益。

姚景霖,熱處理工藝設計師,主要從事工廠熱處理專業車間的設計,負責設計的天津華建天恒傳動有限責任公司大功率風電齒輪箱的熱處理項目達到國際一流水平。