電動輪-懸架系統臺架振動特性試驗分析

左曙光,段向雷,吳旭東

(1.同濟大學 新能源汽車工程中心,上海 201804;2.同濟大學 汽車學院,上海 201804)

快速增長的汽車保有量導致能源緊缺、環境污染與交通安全的三大嚴重問題,發展電動汽車是改善上述問題的有效途徑[1],而分布式驅動電動汽車則是電動汽車技術領域的重要發展方向,其主要結構特征是將驅動電機分別直接安裝在各驅動輪內或驅動輪附近,與傳統汽車和集中式驅動電動汽車相比,在結構、安全、節能和環保上都有較大的優勢,代表著未來電動汽車發展的重要方向。

由于驅動電機與車輪直接相連,由此帶來了與傳統汽車不同的NVH問題。分布式驅動電動車的驅動電機集成在各驅動輪內,驅動電機輸出轉矩具有明顯的階次特性[2-3],且激勵頻率要明顯高于路面激勵頻率,電動輪驅動電機振動還會引起車身板件振動并輻射車內噪聲[4],同時輪轂電機與輪胎作為一整體,電機振動會引起輪胎接地部分振動,影響輪胎接地附著性能,因此有必要分析輪轂電機電動輪-懸架系統的振動特性。

針對電動輪-懸架系統振動特性,目前的研究尚不充分,現有的分析多考慮輪轂電機質量增大對車輛平順性的影響。文獻[5]應用剛性環輪胎模型建立了輪轂電機-輪胎總成模型,指出電機的轉矩波動會引起輪胎縱向接地力的振蕩,但是沒有分析清楚所建輪胎總成模型的固有特性以及從機理上解釋電機轉矩對輪胎的作用規律。Go[6]考慮地面沖擊對電機疲勞壽命和工作性能的影響,將輪轂電機懸置轉化為吸振器質量元件。Jin等[7]驗證了在輪轂電機與車輪之間增加彈簧和阻尼器可以提高電動汽車舒適性。文獻[8]建立1/4車輛—動力吸振器系統的數學模型,以降低車輪動載荷為目標對吸振器參數進行優化設計。上述研究考慮了輪轂電機與輪胎之間的耦合動力學關系,但是分析對象是路面激勵下考慮增加電機質量對垂向振動的影響,分析頻率較低,采用的輪胎模型也較為簡單,均不能反映輪轂電機高頻轉矩激勵下的電動輪振動特性。同濟大學研究小組對分布式驅動車用永磁同步電機的轉矩波動和徑向力波產生機理和電機振動進行了分析[9-11],指出了電磁轉矩波動是引起永磁同步電機振動的主要原因,且分析了轉矩波動的頻率成分。并基于電機振動模型建立電動輪-懸架系統高頻動力學模型分析系統振動響應[12],但所建立的電動輪-懸架系統高頻動力學理論模型仍缺少相應的試驗驗證。

基于此本文針對具體的輪轂電機電動輪-懸架進行了振動特性測試試驗,在電動輪-懸架系統轉鼓試驗臺上安裝了某分布式驅動電動車用電動輪及懸架系統,實測分析電動輪-懸架系統在驅動電機轉矩輸入下的系統振動特性,并針對可能的影響因素設計試驗分析表,分析各因素對電動輪-懸架系統振動的影響規律。

1 試驗方案

試驗對象為安裝在電動輪試驗臺上的電動輪-懸架系統,電動輪帶動轉鼓轉動,模擬實車運行工況,試驗布置如圖1所示。電動輪試驗臺與懸架連接硬點位置三向可調,可與不同類型懸架連接,并實現同一種懸架不同硬點位置、車輪定位參數調節等功能[13-14]。電動輪輪轂電機由電機控制器經Can控制盒連接至計算機控制軟件,可以調節電動輪驅動電機負載轉矩、轉速。電機控制器由直流穩壓電源供電。本次試驗數據采集系統采用LMS Test.Lab軟件,測量電動輪轉動過程中的加速度響應。

圖1 電動輪-懸架-臺架試驗臺現場布置

1.1 試驗工況

臺架試驗應能夠模擬實車運行工況,電動輪在實車狀態下的可變因素主要有載荷、胎壓、轉速以及驅動負載以及車輪定位參數內傾角和前束角,各參數變化范圍依據實際情況選擇三水平。主銷內傾角和前束角在初始位置附近取值,分別通過調節上擺臂位置和轉向橫拉桿位置實現。

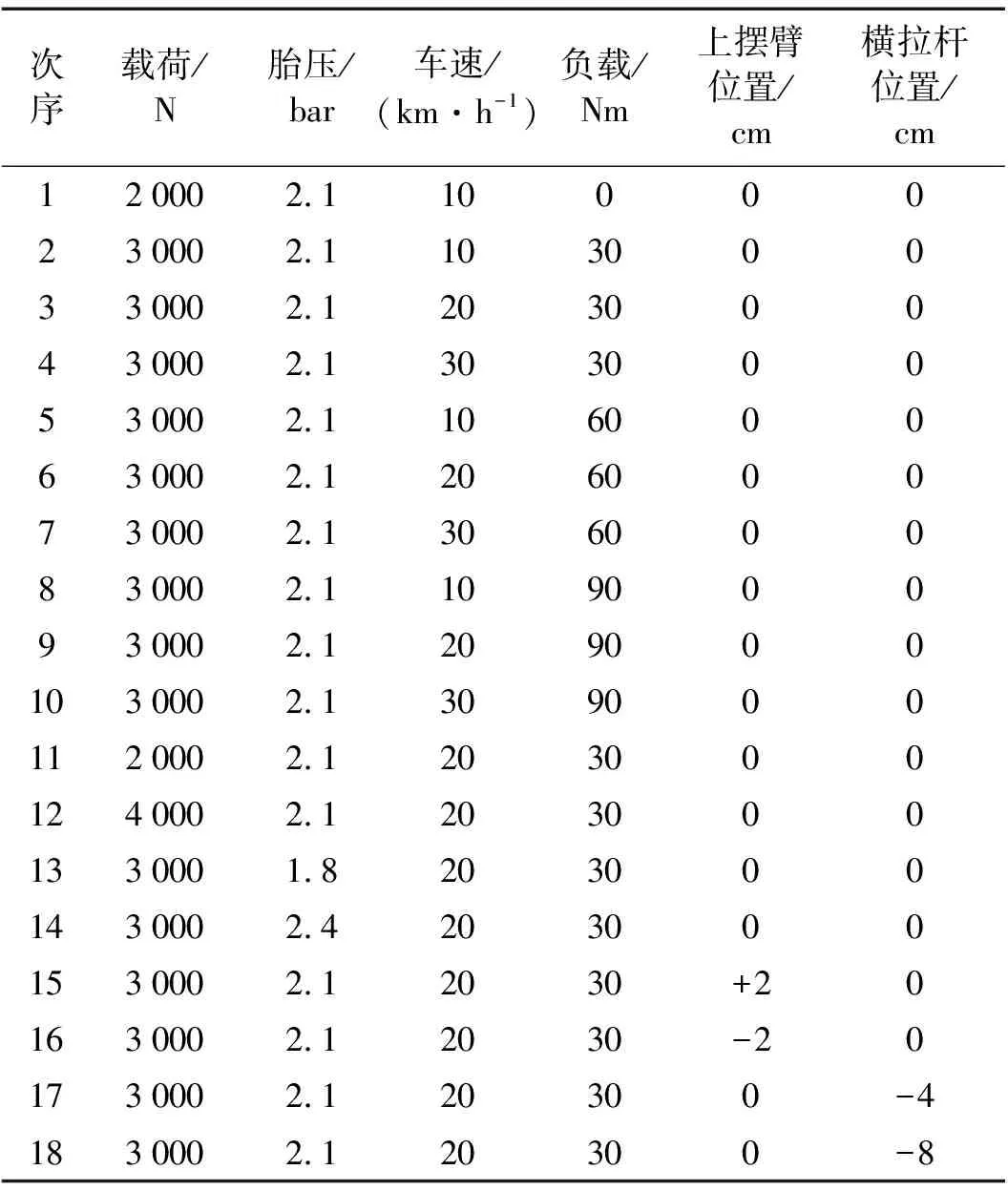

表1 試驗工況表

電動車在一般運行工況如頻繁加速、制動過程中,車速和驅動轉矩變化較大,而胎壓、載荷以及車輪定位參數等使用參數則基本不變,因此不必對所有因素組合進行分析。本次試驗對車速、負載轉矩等因素采用全面試驗分析,其他因素進行一定工況下的單因素分析,試驗設計表如表1所示,可進行車速與驅動負載的2因素3水平全面試驗(No.2-No.10)以及載荷(No.11、No.3、No.12)、胎壓(No.13、No.3、No.14)、主銷內傾角(No.15、No.3、No.16)、前束角(No.17、No.3、No.18)的單因素分析。另外進行一組電動輪倒拖工況(No.1),用于對比電動輪驅動工況下振動信號。倒拖工況指轉鼓驅動電動輪轉動,電動輪從動;驅動工況指電動輪輪轂電機驅動,轉鼓從動。

1.2 測點位置

圖2 試驗測點布置圖

測點布置如圖2所示,在車輪輪心、轉向節與上下擺臂連接球鉸處、襯套連接前后位置處、減振器上下連接點等位置共布置15個單向加速度傳感器,分別測量垂向、縱向兩個方向信號。電動輪轉動時輪心振動經過與臺架連接的5個襯套傳遞至臺架。振動信號由輪心至臺架測點的傳遞路徑如式(1)所示,其中i表示x,z兩個方向,a表示各測點振動加速度,H表示各路徑總傳遞函數,H表示每個連接單元的傳遞特性。

(1)

2 輪轂電機驅動工況下系統響應特征

按照上述方法進行電動輪-懸架系統實際運行工況的振動信號測量,工況2的時域信號如圖3所示,可以發現臺架上測點振動響應波動范圍明顯減小,說明在輪心-懸架擺臂-臺架傳遞路徑中,由于襯套、減振器等作用縱向振動加速度響應幅值逐漸減小。

圖3 電動輪-懸架系統振動時間歷程

值得注意的是圖3中所示的電動輪-懸架系統振動加速度幅值較小,由于不同的驅動電機受電機結構設計、加工精度、控制器等多方面影響其輸出轉矩幅值差異較大,而頻率特征則基本一致,因此單獨研究幅值大小并不能說明問題。由此本文的工作主要研究電動輪-懸架系統各部分在真實激勵下系統動態響應的頻率特征,以及在現有幅值激勵下,懸架定位參數、車輛使用參數的變化對輸出響應的影響規律。

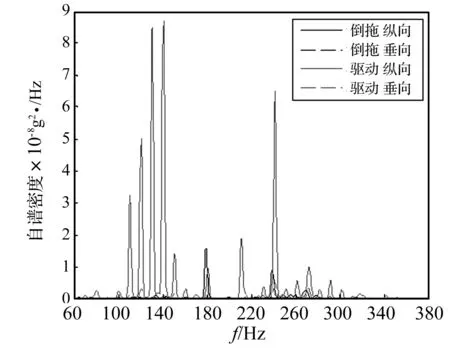

100 r/min時電動輪倒拖與電動輪驅動工況的輪心加速度響應自譜密度分布如圖4所示,因其他頻率段頻率峰值較小,本文截取60-380 Hz頻率段進行說明。

圖4 輪心點自功率譜各工況對比

圖4中輪心振動出現明顯的階次振動特性,其峰值頻率主要有90.49、100.5、110.5、121、131、141、151、241.5(Hz)等,而這些峰值頻率在倒拖工況中均未出現或幅值遠小于驅動工況,因此可以認為是由電動輪驅動電機振動引起電動輪高頻振動。試驗用電動輪永磁同步驅動電機的電流基頻計算公式為:f=pn/60,極對數p=12。轉速100 r/min時電流主頻率為f=20 Hz,轉矩波動頻率主要為電流基頻6k(k=1,2…)倍[2,9],即圖4中幅值最大的峰值頻率121、241 Hz。其他頻率峰值分布在轉矩波動頻率附近,且以10 Hz等間隔分布。

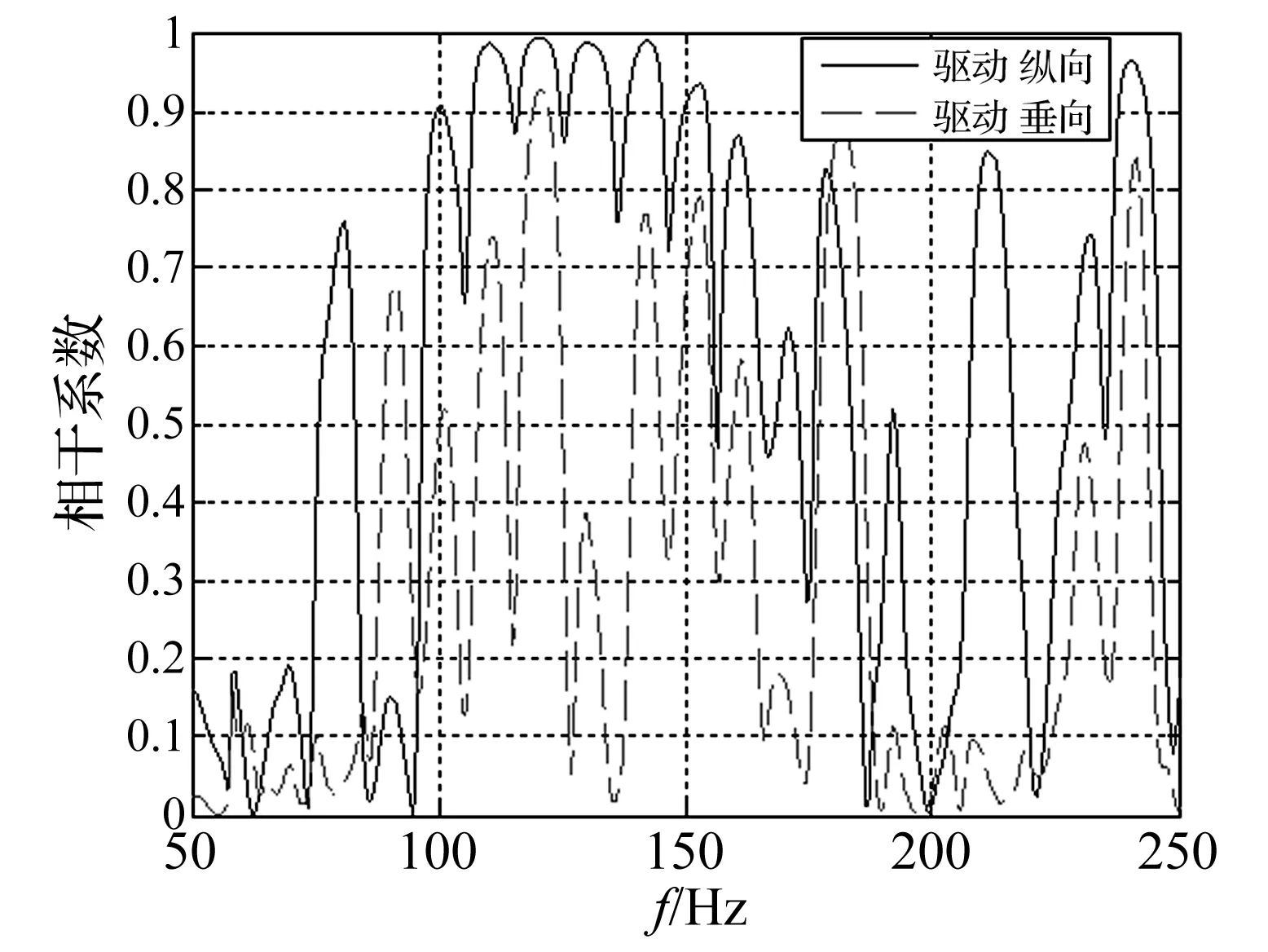

對臺架上支點振動響應的自功率譜分析表明,臺架上支點也出現了相應頻率的階次振動,如圖5所示,圖中比較明顯的頻率峰值有110、121.5、130.5、141、211.5、241.5(Hz)。根據臺架上支點和輪心點的相干分析(圖6),這些頻率處的相干系數均在0.8以上,表明臺架支點的上述頻率均由輪心處振動引起,電動輪驅動電機工作時引起的電動輪縱向、垂向振動會傳遞至臺架,引起相應頻率的臺架振動。

圖5 臺架上支點自功率譜各工況對比

圖6 臺架上支點與輪心點相干系數

3 輪轂電機驅動工況系統響應影響因素分析

(1) 轉速、驅動負載轉矩影響

圖7-圖8為試驗測得的輪心點縱向、垂向加速度自功率譜隨負載轉矩、轉速變化的曲線。可以發現,轉速對輪心振動頻率成分影響較大,由于不同轉速下電流基頻不同,導致輪心振動的峰值頻率變化。圖8中系統振動能量主要集中在電流基頻6倍頻附近,負載轉矩越大,電流基頻6倍頻處的垂向振動能量越大,說明電動輪驅動電機在高轉速、大負載等高負荷運行時的轉矩波動能量較大。另外在轉速200 r/min、300 r/min時均出現了242、275.5 Hz處較大的振動能量分布,這兩階頻率應是電動輪-懸架系統的固有頻率。

圖7 輪心縱向加速度自功率譜密度分布

圖8 輪心垂向加速度自功率譜密度分布

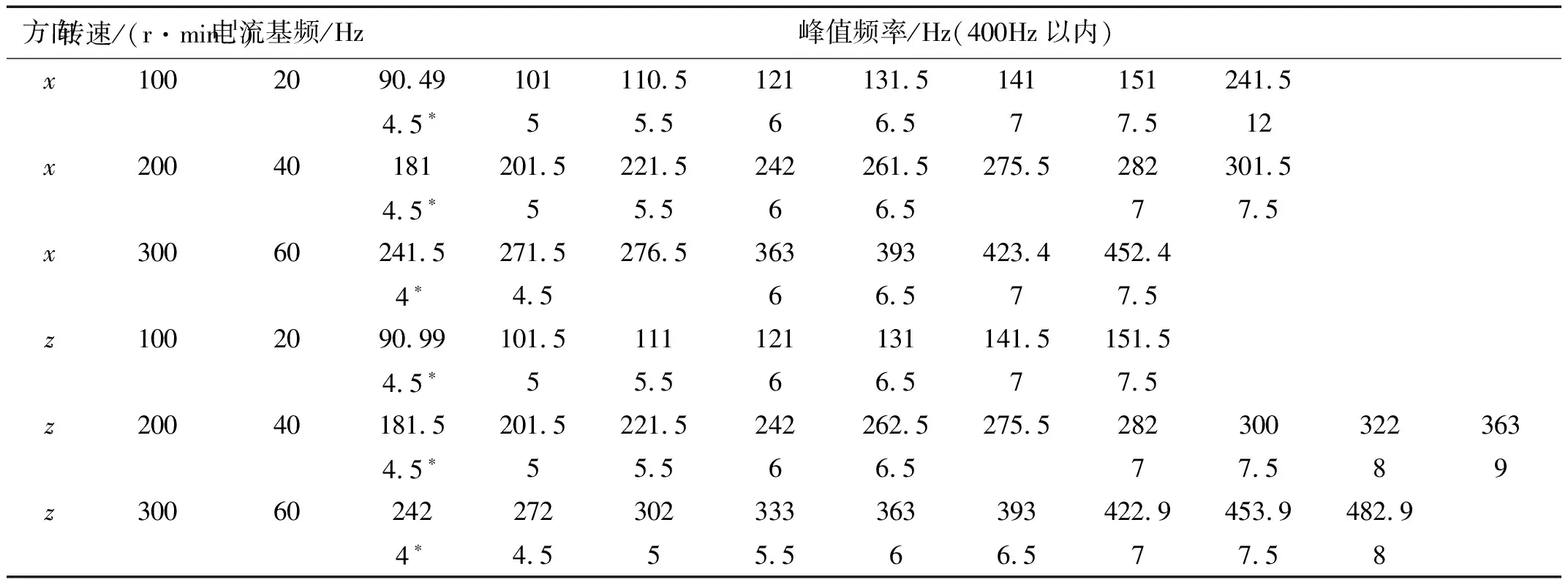

為了直觀分析各頻率峰值規律,將圖7、圖8中較為明顯的峰值頻率整理到表2中所示,并列出峰值頻率與電流基頻的比值(已歸整),不同轉速下均出現的倍頻成分用灰色底紋表示,其他諧頻成分用斜體加下劃線表示。表2中灰色底紋部分表明了電動輪輪轂電機振動的主要頻率成分,即主要存在電流基頻6、12倍頻及4.5、5、5.5、6.5、7、7.5倍等處,即6±i/2(i=1,2,3)倍處,且間隔均為電流基頻一半;斜體部分頻率則說明了電動輪-懸架系統的固有頻率。

下面對上述頻率成分原因進行說明。本小組已對永磁同步電機的轉矩階次成分進行過理論分析和試驗測試[9-11],表明轉矩波動頻率主要有非正弦分布永磁磁場、開槽引起的6i階諧波轉矩。當考慮變頻器產生的h次電流諧波時,轉矩波動頻率成分見式(2)。主要包含h次時間諧波電流引起的h-1、2(h-1)階以及h次時間諧波電流、非正弦永磁磁場分布、開槽將共同引起6i+h-1、6i-h+1階。

(2)

因此試驗中發現的電流基頻6倍、12倍由非正弦分布永磁磁場、開槽引起;電流基頻5倍、7倍由變頻器諧波電流與非正弦磁場分布和開槽共同引起。除此之外,試驗還發現有電流基頻4.5、5.5、6.5、7.5倍等半數階頻率,對控制電流的頻譜分析(圖9)可以發現,100 r/min時控制電流頻率成分除了電流基頻20.15 Hz以外,還有10.07 Hz的1/2倍電流基頻,同時本小組在驅動電機噪聲測試時發現,驅動電機控制電流頻率中包含與噪聲頻率一致的電流基頻的奇數倍、半數倍[15],由此可以推測本試驗中出現的上述半數階頻率也是由諧波電流引起。

表2 輪心加速度各階峰值頻率表

圖9 100 r/min控制電流頻譜圖

下面分析轉速、負載轉矩對輪心、臺架上支點的振動能量影響規律。由于其他頻率段能量極小,以80-400 Hz頻率段的功率譜均方根值表示系統振動能量,并分析各因素影響。

圖10-圖11中可以發現,首先臺架上支點振動幅值均小于輪心點振動,說明車輪振動傳遞至臺架后被有效抑制;其次縱向振動能量均大于垂向振動,說明驅動電機激勵時引起的縱向振動要大于垂向振動。另外轉速對縱向、垂向振動影響規律不同,200 r/min時驅動電機轉矩激勵頻率與系統固有頻率一致,縱向振動最大;垂向振動隨轉速增大而加劇;負載轉矩對系統振動能量規律較為一致,特別是在共振頻率處,負載轉矩越大,系統振動能量越大。

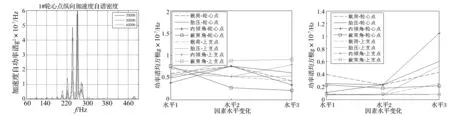

(2) 其他因素影響

由于載荷、胎壓等因素對電流基頻沒有影響,所以也不會改變系統頻率成分。圖12所示為轉速200 r/min,載荷變化時輪心點縱向加速度譜密度分布,可以發現載荷變化并不改變輪心點頻率成分,而只會對各頻率下的振動能量有所影響,且不同頻率下的影響規律并不一致。下面分析系統振動加速度能量隨載荷、胎壓、前束角及內傾角變化規律,如圖13-圖14所示。水平1、2、3代表各因素逐漸增大的三個水平。

圖12 輪心點縱向加速度自譜密度

可以看出,在電動輪驅動工況下,載荷、胎壓以及車輪定位參數等因素對系統振動能量有一定影響。載荷、胎壓以及定位參數等因素對車輪、臺架縱向振動有相反的影響趨勢,而對垂向振動影響趨勢一致。中等載荷、胎壓、主銷內傾角(圖中水平2)時,電動輪縱向振動較大,而臺架上支點縱向、垂向振動均較小,說明適中的載荷、胎壓、主銷內傾角會減小臺架(車身)振動。另外,較小的前束角更有利于減小臺架(車身)振動。

總體來說,載荷、胎壓以及車輪定位參數變化對系統振動響應的影響較小。由于載荷等因素變化時,電動輪驅動電機仍會達到參數變化前相同的穩定轉速與負載轉矩,因此電機工作狀態并未發生改變。由此可以得出結論,對電動輪驅動電機振動諧頻成分以及幅值的影響較大的主要因素只有轉速和負載轉矩,另外,選擇適當的載荷、胎壓以及車輪定位參數,可以減小電動輪驅動時車身振動響應。

本文在電動輪實際運行條件下,從1/4懸架的角度說明了電動輪驅動電機激勵到懸架、襯套、臺架連接點等傳遞路徑的傳遞過程,并分析了懸架定位參數、車輛使用參數對傳遞特性的影響。以期為電動輪-懸架系統結構設計、使用條件以及電動輪驅動電機控制系統設計提供試驗指導。在此基礎上,本文所建立的試驗平臺也能夠為后期系統優化提供試驗驗證基礎。

4 結 論

本文進行了電動輪-懸架系統臺架振動試驗,測得了電動輪-懸架系統在不同工況下的振動信號,分析了輪心以及臺架點的振動頻率成分,并進行了影響因素分析。主要有以下幾點結論:

(1) 電動輪驅動時,電動輪-懸架-臺架系統縱向、垂向振動出現比較明顯的階次振動,引起臺架相應頻率振動,且臺架振動響應明顯小于輪心點振動,同時系統縱向振動能量大于垂向振動,說明電動輪驅動電機轉矩波動引起的系統振動主要為縱向方向;

(2) 對不同轉速下輪心振動的頻率分析表明,電動輪驅動電機振動頻率主要為電流基頻6倍、12倍的電機轉矩波動頻率和6±i/2(i=1,2,3)倍頻率,且間隔均為電流基頻一半。分析表明上述頻率成分與驅動電機非正弦分布永磁磁場、磁場開槽以及諧波電流有關;

(3) 驅動工況影響因素分析表明,轉速對頻率影響較大,由于不同轉速下電流基頻不同,導致振動峰值頻率變化;負載轉矩越大,電流基頻6倍頻處的垂向振動能量越大,說明電動輪驅動電機在高轉速、大負載等高負荷運行時高頻段轉矩波動能量較大;載荷、胎壓、主銷內傾角、前束角變化不改變驅動電機電流基頻,不影響振動響應的頻率成分,且對振動能量影響較小,適中的載荷、胎壓、主銷內傾角以及較小前束角會減小臺架振動。影響電動輪驅動電機振動頻率成分以及幅值的主要因素是轉速和負載轉矩。本文可為電動輪-懸架系統結構設計、使用條件以及電動輪驅動電機控制系統設計提供試驗指導。

[1] 電動汽車總體專項組等.“十五”國家高技術研究發展計劃(863計劃)電動汽車重大專項進展[J].汽車工程,2003,25(6):533-536.

The special professional group of electric vehicle.National high-tech research and development program (863 torch program): significant progress of electric vehicle[J].Automotive engineering,2003,25(6):533-536.

[2] Islam Mohammad S,Rakib I,Tomy S.Experimental verification of design techniques of permanent-magnet synchronous motors for low-torque-ripple applications[J].IEEE Transactions on industry applications,2011,47(1):88-95.

[3] Vladan P,Romeo O,Stankovic Aleksandar M,et al. Design and implementation of an adaptive controller for torque ripple minimization in PM synchronous motors[J].IEEE Transactions on Power Electronics,2000,15(5):871-880.

[4] 于增亮,張立軍,孫北.輪轂電機驅動電動微型車車內噪聲道路試驗分析[J].上海汽車,2009(8):8-12.

YU Zeng-liang,ZHANG Li-jun,SUN Bei.Road test analysis for interior noise of wheel-hub motor driven micro electric vehicle[J].Shanghai Auto,2009(8):8-12.

[5] 張立軍,錢敏,余卓平.輪轂電機—輪胎總成非線性動力學特性仿真分析[C].第五屆中國智能交通年會暨第六屆國際節能與新能源汽車創新發展論壇優秀論文集(下冊),北京:電子工業出版社,2009:162-168.

[6] Go N.Development of an in-wheel drive with advanced dynamic-damper mechanism[J].JSAE Review.2003,(24):477-481.

[7] Jin Li-qiang,Song Chuan-xue,Wang Qing-nian.Evaluation of influence of motorized wheels on contact Force and comfort for electric vehicle[J].Journal of Computers,2011,6(3):497-505.

[8] 梁銳,余卓平,寧國寶.基于吸振原理的輪邊驅動電動車垂向振動負效應的抑制[J].機械設計,2008,25(1):28-30.

LI Rui,YU Zhuo-ping,NING Guo-bao.Restraint of negative effect on vertical vibration of wheel rim driven motor vehicle based on shake absorption principle[J].Journal of Machine Design,2008,25(1):28-30.

[9] 馬琮淦,左曙光,何呂昌,等.電動車用永磁同步電機電磁轉矩的解析計算[J].振動、測試與診斷,2012,32(5): 756-761.

MA Cong-gan,ZUO Shu-guang,He Lü-chang,et al,The analytic calculation of the electromagnetic torque of permanent magnet synchronous motor for electric vehicle[J].Journal of Vibration Measurement & Diagnosis,2012,32(5):756-761.

[10] 左曙光,何呂昌,魏歡,等.永磁直流無刷電機定子振動動力學預測及試驗研究[J].振動與沖擊,2012,31(10):106-110.

ZUO Shu-guang,HE Lü-chang,WEI Huan,et al,Dynamic analysis and experimental research on stator vibration of BLDC motor[J].Journal of Vibration and Shock,2012,31(10):106-110.

[11] 馬琮淦,左曙光,譚欽文,等.電動車用永磁同步電機非線性扭轉振動模型[J].振動與沖擊,2012,32(12):131-134.

MA Cong-gan,ZUO Shu-guang,TAN Qin-wen,et al,Non-linear torsional vibration model of a PMSM for electric driven vehicle[J].Journal of Vibration and Shock,2012,32(12):131-134.

[12] 李程祎,左曙光,段向雷.考慮轉矩波動的電動汽車懸架NVH性能參數優化[J].汽車工程,2013,35(4):303-306.

LI Cheng-yi,ZUO Shu-guang,DUAN Xiang-lei.Parameter Optimization of the Suspension NVH Performance of Electric Vehicle with Consideration of Torque Fluctuation[J].Automotive engineering,2013,35(4):303-306.

[13] 同濟大學.一種可調式電動輪懸架系統振動噪聲測試臺,中國[P]:201310125584.0,2013.08.07.

[14] 同濟大學.一種三向平動硬點位置無級調節式試驗臺,中國[P]:ZL201220235371.4,2013.01.02.

[15] 孫慶.輪轂電機徑向力波對電磁噪聲影響研究[D].上海:同濟大學,2013.