保證細長薄壁管類零件質量的車削加工

胡芳娥

(哈爾濱量具刃具集團有限責任公司,哈爾濱 150040)

0 引言

隨著機械制造業的不斷進步與發展,品類繁多、性能可靠的現代化的先進機械加工設備——數控機床大量涌現,因其加工質量性好和生產效率高,正在逐步更新取代老的、傳統的通用機械加工設備,其覆蓋領域也越來越廣泛。但是,數控機床也不是萬能的,對某些零件的加工還存在盲區,有一定的制約性。以我單位所生產的1~3m外徑千分尺上的零件左套管及右套管為例,由于其零件結構的特殊性,在數控車床上生產加工就受到制約,所以只好在通用機床C616上生產加工。而在現行的加工又存在著一些不利因素,下面就現行的生產工藝存在的不利因素,以及改進的方式進行簡要說明和論述。

1 現行生產工藝分析

1.1 所用金屬材料

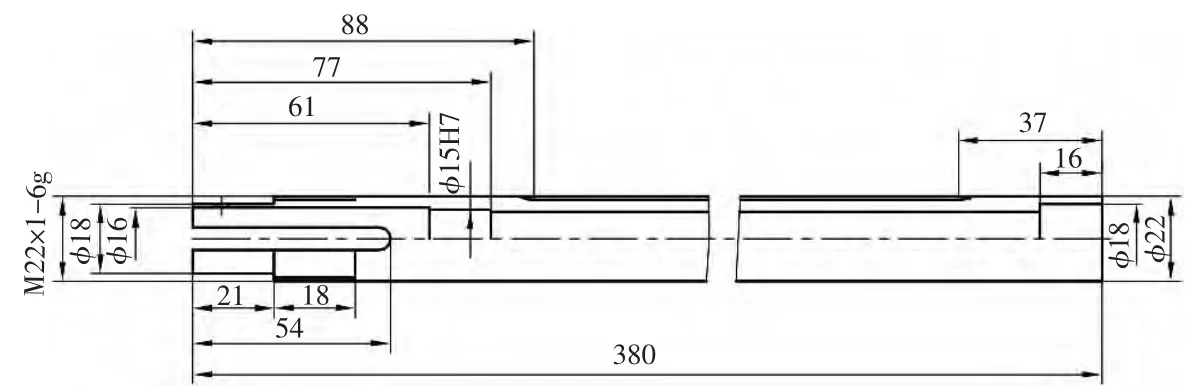

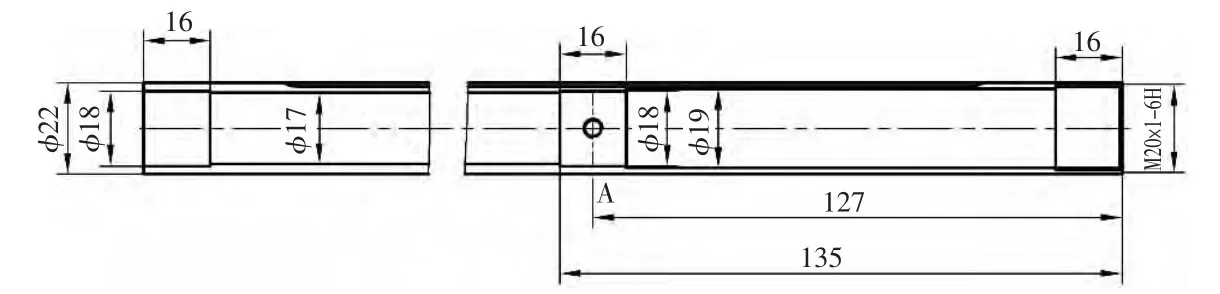

左套管和右套管材料均選用45~50的優質碳素結構鋼管,規格分別為φ23×4.5與φ23×3.5兩種。

1.2 圖樣分析

圖1 左套管

圖2 右套管

1.3 存在問題

從上述工步看,工藝設計完整,流程合理,圖樣上又沒有圓度、同軸度、跳動等形位公差方面的要求,雖然現場多年來一直按此工藝執行,但加工出來的套管還是存在以下問題:1)套管在車削完外圓后,有兩種情況出現,一種是在車制的套管上出現有波紋的現象,另一種是在部分套管上出現管子的壁厚不均勻。2)兩端的孔在加工完成后,檢測孔的尺寸時,有一部分套管出現塞規很緊或根本就塞不進去,給后序的壓套裝配帶來了很多不便。

1.4 原因分析

產生的原因到底出現在什么地方,經分析發現:

在機床主軸端采用了一個帶有60°圓錐,且在圓錐表面均勻分布有90°牙形的花頂尖,尾座端采用的是60°活頂尖,頂入套管的內孔將其固定,對其進行車外圓加工。當頂緊力過小時,防滑頂尖很難抵制切削作用力而滑動,從而使套管顫動而出現表面的波紋現象,或是造成刀尖的碎斷。當頂緊力過大時,因工件細長故發生彎曲變形不可避免,同時造成加工出的套管其兩端的尺寸要小于中間部分的尺寸,出現中間部分鼓肚問題,這對后序在無心磨床磨削外圓時帶來了加工難度,不僅使表面粗糙度會受到影響,而且還會出現內孔與外圓不同心。

其次,采用的是花頂尖,頂尖的齒型是三角牙型,由于較長時間的使用,會導致個別齒的銳利度差,或是掉齒現象。因為頂尖自身存在這種缺陷,用其頂緊套管加工時,會造成套管內孔與外圓不同心,并且隨著加工時間的推移套管的內孔與外圓不同心這種現象會越來越嚴重。另外套管自身材質的疏密度不一致,如恰逢疏點與防滑頂尖鋒利齒同側,就會加大工件中心的偏移量。

2 改進措施與效果

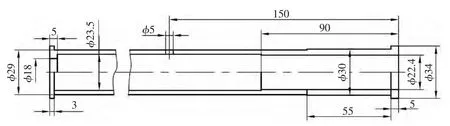

為此自行設計了一種極簡單的、最常見的夾具——夾套(如圖3),又在工步內容上略有改變,取得一定的效果。

圖3 夾套

首先,將工步中的第一步和第二步反過來進行,用夾盤取代原來所用的花頂尖,將沒切斷的套管夾緊后,先進行車外圓加工,車好后再切斷,并在刀具上修磨過渡刃,雖然裝夾時間有所增加,但這樣可使所加工的套管外圓表面粗糙度得到提高,因為用夾盤夾緊工件的方式,所產生的夾緊力遠遠大于用兩個頂尖頂緊時所產生的夾緊力,而使尾座的活頂尖只起到支承和定心的作用。工件在這樣大的夾緊力作用下,其穩定性得到了很大提高,同時可消除用頂尖頂緊時,因力量過大而出現的彎曲現象。雖有時會在個別套管上產生中間略鼓,但不影響無心磨的加工,使壁厚不均的現象可以做到基本消除。

其次,在對內部各孔的加工中采用了圖3中的夾套后,保證了定心定位,可靠性提高了很多,可多次反復裝夾,不會影響產品質量,另外,由于夾套的處的表面粗糙度和工件的表面粗糙度都相對不夠好,使摩擦因數增大,這樣夾緊力的力度控制更容易,因有夾套的保護,工件的三點受力基本上變成整個外圓受力,基本上消除了直接使用三抓夾盤夾緊套管所產生的變形現象。再有由于夾套的保護裝夾基本上包含了整個加工區間,使懸出長度相對縮短,產生的振動也大大減小,對提升工件質量又多了一層保障,另外因使用了本夾套,工件的徑向變形小,加工兩端的所用的鉸刀加長了使用壽命等。

夾套結構如圖3,材料選擇45、50優質碳素結構鋼均可,其優點是材料比較經濟,熱處理工藝性能也好。此種材料其塑性韌性均屬便于切削加工,特別是本夾套,只要精車就滿足條件。熱處理采用高頻淬火+低溫回火硬度達到35~38HRC即可,其熱處理后還具備一定的彈性,另外,在開口端80~90 mm處,采用局部淬火,剩余部分產生彎曲等變形對夾緊端的處無影響,左端φ18處只起定位作用。開口2~4 mm均可,且熱處理前右端口處不斷開,因開口較長,在80~90 mm處再加一個連接點,以防熱加工變形。待熱處理回來后,用橡膠砂輪片切開即可用。夾套兩端分別留有3 mm和5 mm軸肩,分別用于定位和止脫(隨工件一起脫離夾盤)作用。

經實踐檢驗證明,通過分析、工藝改變及夾套的使用后,工件的加工質量和效率等方面均有明顯提高。由于夾套的選材重點在于經濟性和加工工藝,因此經熱處理后的硬度不是很高,耐磨性高,另其夾套的彈性張力差,抗疲勞強度也相對較低,所以對使用壽命影響大。但是仍具有以下優點:1)使用夾套后,外懸出部位縮短,夾緊力足夠,操作安全可靠;2)使用夾套后,改變了原來三點受力的情況,使工件變形小,夾緊力釋放后,對加工質量基本無影響;3)通過工步的交替、夾套的使用、刀具的選擇和修磨上的改變,延長了外圓車刀和鉸刀的使用壽命;4)定心定位較好,加工操作簡捷方便,減小測量頻率,質量穩定性高。

3 結語

通過對1000~3000 mm外徑千分尺中的右軸套加工的工藝改進,總結出如下經驗:1)在裝夾工件時,加工條件允許,應盡量夾在壁厚最厚處;另外,盡可能的使工件受力面積最大化,以防夾緊力集中使工件產生型變。2)對加工區間的懸出部分(懸臂)盡量縮短,若實在無法縮短懸出量,要想辦法增添支撐(中心架)等,以防各類事故發生,生產必須安全。3)盡可能選擇鋒利,多刃對稱刀具進行加工。4)盡量減少裝夾頻率。