醫學類院校公共體育課程實施“課內外一體化”教學模式的實踐研究

龍繼軍 曾亦斌 張少生

《全國普通高等學校體育課程教學指導綱要》提出:大學生體育課程教學要以“健康第一”、“終身教育”為出發點,面向學生開設多種不同類型的體育課程,以滿足不同水平和層次學生的發展需要。“課內外一體化”,是以學生為主體,強調以人為本,在教學中讓學生自主選擇教師和訓練項目,充分發揮學生體育學習的興趣和積極性的一種教學模式[1]。優點在于:在傳統課堂教學的基礎之上,將學習延續到課余訓練,把教學和訓練銜接在一起,再結合體育俱樂部的開展,實現了教學、訓練和校內外競賽的一體化發展,同時提高了學生體質健康的水平。“課內外一體化”教學模式符合現有的大學體育實際,是體教結合指導思想下的產物,是一條科學的教學改革之路,值得大力推廣。

1.研究對象和方法

1.1 研究對象

以廣州醫科大學公共體育課程教學為研究對象。

1.2 研究方法

1.2.1 文獻資料法

以“課內外一體化”教學模式為關鍵詞在中國期刊全文數據庫檢索,查閱文獻,同時關注相關的網站、政策、文件等資料。

1.2.2 專家訪談法

針對“課內外一體化”研究和開展的現狀,對高校體育負責人進行深度訪談,從而找出影響此教學模式發展的因素。

1.2.3 教學實驗法

以廣州醫科大學為例,結合幾十年的教學經驗,摸索和發展出了一套比較完整的高校公共體育課程教學體系,結合“課內外一體化”的指導思路,水到渠成地實現了教學改革和發展。

2.“課內外一體化”開展狀況

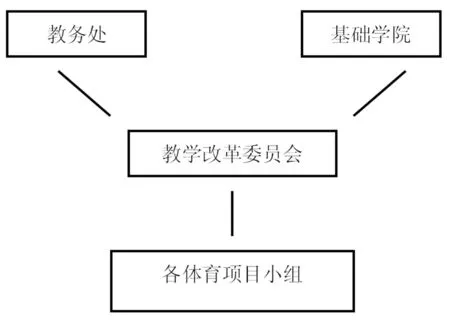

2.1 完整的組織架構是塔基

在教務處、基礎學院和體育黨支部的領導下成立體育教研室教學改革委員會,下設各個項目小組,任命小組長,責任到人。

圖1 教學改革組織分工圖

2.2 “課內外一體化”教學是塔身

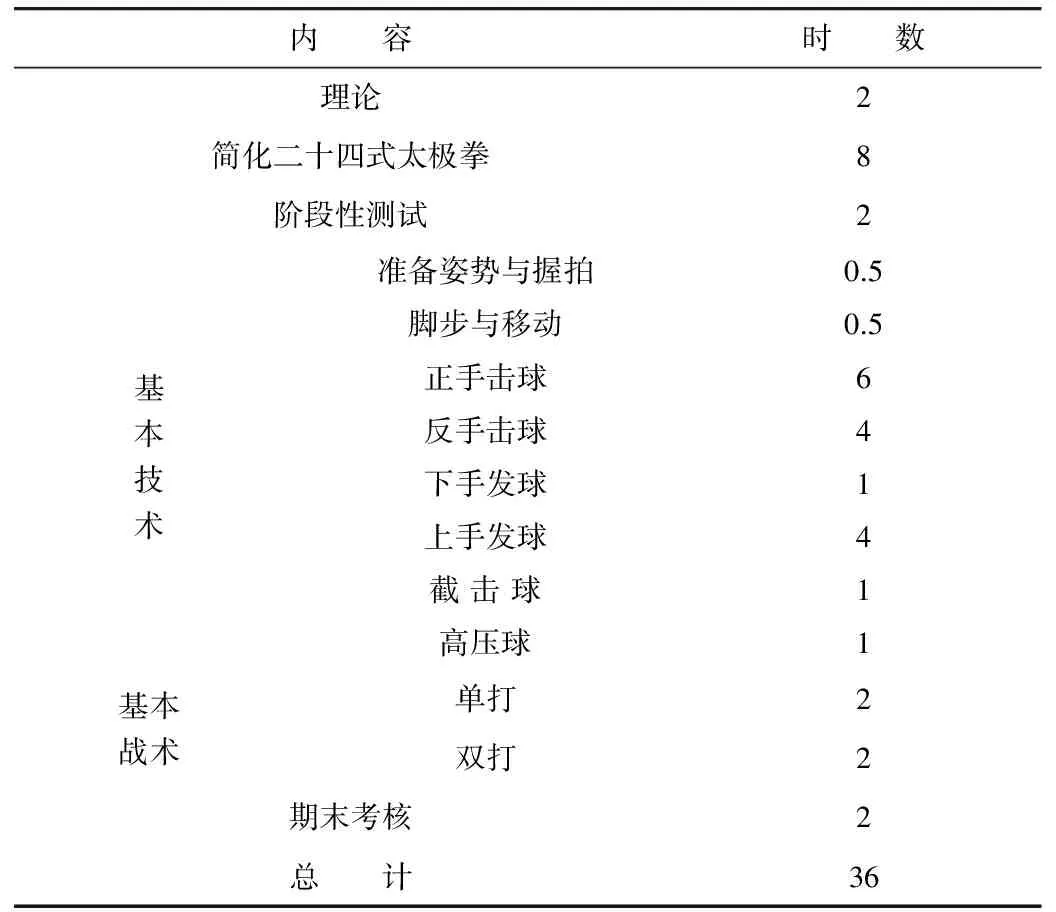

在教學改革委員會的領導下,各項目小組編寫本科課程體育教學大綱,具體項目包括:足球、籃球、排球、網球、羽毛球、乒乓球、毽球、健美操、體育舞蹈、排舞、健身、體適能、游泳等,同時將體質健康達標測試、長跑、太極拳分別加入《體育2》和《體育3》、《體育1》、《體育4》。下面以《體育4》網球選項課為例,呈現教學大綱列表的內容。

2.2.1 課程簡介

2.2.2 教學要求及目標

2.2.3 學時分配

以網球為例,具體學時分配見表1。

2.2.4 評價與考核

2.2.5 體育保健與其它

表1 網球選項課學時分配表

2.3 訓練與競賽是塔尖

醫學生的學習任務重,課余時間相對較少,但是作風踏實,吃苦耐勞。這為教練員的執教提出了考驗,困難與機遇同在。每個學期的課余訓練時數為36學時,平均每周2次常規訓練,通常情況下再額外加一次體能訓練。在學校領導和教務部門的大力支持下,每位教練員每學期可以獲得36學時訓練課時補助。學生運動員每次的可以獲得訓練補助。一定物質基礎,保證了課余訓練的基本運行。

以校運會為舞臺、體育協會為載體,在校團委和校運動委員會的支持下,每個學期舉行各個項目的“新生杯”、“廣醫杯”,部分項目還有“南山杯”和“中移杯”等校內競賽。

廣東省教育廳對大學生體育競賽大力支持,委托大學生體育藝術聯合會,聯合社會各方面力量每年舉行各個項目的比賽,廣州醫科大學參加了其中大部分項目比賽,取得了不錯的成績。

2.4 科研是支撐

高校體育競賽成績,僅有訓練本身是遠遠不夠的,還有場地設施、物質、選材、師資、課堂教學、科研、和競賽環境等諸多因素。其中科學訓練是取得優秀成績的必要條件。

2.5 困難與不足

醫學類院校招生規模普遍偏小,導致了選材面較窄;學生學業壓力大,課余時間相對較少;在省體育藝術聯合會的組織下,部分項目開展了教練員培訓,但是一部分教練員仍然缺乏繼續學習交流的機會;學校競賽在轉軌期間,社會力量的支持力度不夠,導致了部分項目原有的比賽舉辦困難。

3.結論

3.1 “課內外一體化”教學模式順應了教學發展方向,切合了體教結合的指導思想,滿足了不同層級大學生的不同需要。

3.2 “課內外一體化”教學模式將教學和訓練銜接起來,促進了競賽成績的提高。

3.3 醫學類院校競賽發展存在一些內部和外部的困難和不足,需要進一步完善“課內外一體化”。

[1] 李慧.高等院校公共體育課程“課內外一體化”教學優化探索[J].體育科技,2016(2):149-150.

[2] 朱建國.“課內外一體化”教學模式的研究[J].福建體育科技,2009(6):51-53.

[3] 陳天霞,陳新華等.“課內外一體化”課程模式的實效性研究[J].北京體育大學,2004(1):90-92.

[4] 吳立柱司鵬巧.普通高校“課內外一體化”課外體育活動管理模式研究[J].山東體育學院學報,2007(3):115-118.

[5] 韓冰孫玉寧.對高校體育課程課內外一體化的教學效果分析[J].遼寧體育科技,2005(3):89-90.

[6] 尹念龍.“課內外一體化”教學俱樂部模式對大學生體育態度及行為的階段性影響[J].廣州體育學院學報,2012(4):119-123.

[7] 張勤.高校體育課程課內外一體化改革試探[J].體育文化導刊,2013(1):104-107.

[8] http://www.gdssa.com/.