深水定位系泊系統集成及控制系統研究

顧 炳,胡曉東,劉 賀,付萬里

(中國船舶重工集團公司 第704研究所,上海 200031)

深水定位系泊系統集成及控制系統研究

顧 炳,胡曉東,劉 賀,付萬里

(中國船舶重工集團公司 第704研究所,上海 200031)

采用集中檢測及控制技術將深水定位系泊系統集成為一個整體并加以控制,集成及控制系統模擬采樣平臺的運動坐標數據(采用仿真信號),檢測定位錨機錨索張力及長度,通過傳感器檢測風向、風速、海流和波浪,并實時顯示和信息分析處理,建立適應復雜海洋環境下的多點系泊控制數學模型和算法演算,通過仿真實現深水定位系泊系統的自動定位控制功能。

深水定位系統;集成及控制系統;自動定位控制;仿真

0 引言

國內在深水半潛式鉆井平臺多點系泊錨機全自動控制領域還是空白,本文對多點系泊錨機自動控制技術進行深入的分析研究,建立適應復雜海洋環境下的多點系泊聯動控制控制算法,并開展仿真研究,通過對多點錨機的檢測系統、多點錨機集控系統以及系泊系統自動定位技術進行研究,最終完成了多點系泊錨機集中檢測及控制系統原理樣機研制。

1 系泊系統集成及控制系統樣機主要組成

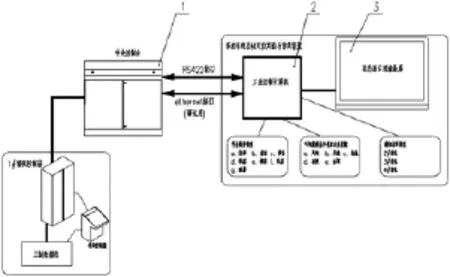

深水多點定位系泊系統集成及控制系統樣機主要是一臺中央控制臺,包含工控機(安置在中央控制臺內)和顯示狀態的大屏幕液晶屏。通過該系統對一組三鏈輪實物錨機和三組三鏈輪模擬錨機進行集成和控制,實現系泊系統的自動控制的功能。系統原理如圖1所示。

圖1 深水多點定位系泊系統集成及控制系統原理圖

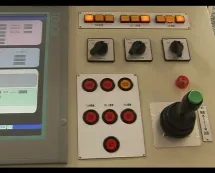

1.1 中央控制臺

中央控制臺是一個多功能控制中心,可以實現對錨機的全功能控制,并具有狀態檢測功能,實時發出報警信息,通過面板上的液晶屏幕實時顯示海洋環境載荷以及平臺參數。中央控制臺面板上設置四個錨機控制區域和一個顯示區域(圖2)。

圖2 中央控制臺及集成控制界面

中央控制臺也是錨機的集控系統,操作者可以方便地獲得錨機的工作狀態信息,更好地完成錨機的操作和控制。針對每組三鏈輪錨機,在每個控制區域通過操縱手柄對錨機進行收/放錨鏈操作。控制臺面板中央安裝一套西門子MP377系列觸摸屏,用于顯示風向、風速、海流、波浪信息、錨機的工作狀態、錨鏈拉力、速度、液壓機組、電控系統和變頻器運行狀況等重要信息,觸摸屏同時具有故障信息管理功能,記錄和管理歷史數據,實現錨機狀態的可追溯性。在屏幕左上部設有中央/0/現場功能轉換開關、手動/0/自動轉換開關,集中式聲光報警蜂鳴器,復位按鈕,試燈按鈕。中央控制臺內安裝一套由S7-300系列CPU314C-2DP組成的中央控制系統,PLC模塊如圖3所示。

圖3 中央控制系統PLC模塊布置圖

液晶觸摸屏、操縱手柄、按鈕、狀態指示燈和裝換開關安裝在控制臺的面板上。

1)機架上配置三個RS422模塊,用于與現場控制盤中的實物錨機通訊,與仿真系統進行信息交換,其余一個模塊備用。

2)一個工業以太網模塊用于給信息管理中心傳送數據。SIMATIC HMI Station用于監視深水系泊自動定位試驗與仿真系統運行狀況和參數。

3)數字量輸入模塊主要用于中央控制臺上的按鈕及操縱手柄位置信號輸入。

4)數字量輸出模塊主要用于中央控制臺上的指示燈的亮、滅。

5)模擬量輸入模塊主要用于控制臺上的操作手柄的信號輸入。

通過RS422接口(預留工業以太網接口)連接三鏈輪錨機控制系統;與定位控制及仿真系統采用RS422通訊方式,工業以太網接口用于系統調試和信息監控。

1.2 三鏈輪錨機控制系統

三鏈輪錨機控制系統由PLC控制柜、現場控制盤、液壓泵站電控柜以及變頻器柜等組成[1]。其中PLC控制柜是錨機控制系統的控制核心,實時與中央集控系統通信,接受和發出控制指令。

現場控制盤錨機現場控制界面,由一臺S7-300 CPU314C-2DP和數字量模塊、模擬量模塊組成。該 PLC為實物錨機的機旁控制系統,通過PROFIBUS-DP連接PLC控制箱內的PLC上,實現系統遠程控制[2]。控制面板布置如圖4所示。

錨機控制系統主要包括下列控制功能:

1)液壓泵站控制:響應液壓泵站的檢測信號指令,發出動作執行指令。

圖4 現場控制盤及操作面板

2)變頻器控制:響應變頻器的檢測信號指令,發出響應的變頻器動作控制指令。

3)通訊程序:實現現場控制盤與中央控制臺、液壓泵站之間通訊和數據交換。

4)系統聯動控制:當操作人員通過現場控制盤上的按鈕、轉換開關、操縱手柄進行操作時,控制程序依照控制邏輯關系,發出一組控制指令,實現裝置的功能性聯動操作。

5)顯示處理程序:PLC系統接收到的錨機工作狀態、張力數值、錨鏈長度、運行速度、液壓泵站工作狀態、齒輪箱的工作狀態等信息實時檢測,并將數據處理后,傳遞到液晶屏實時顯示。同時這些數據通過RS422接口傳遞到中央控制臺的上位機。

6)人機交互界面采用WINCC-flexble組態:液晶屏通過MPI接口與PLC連接,實時接收PLC的數據,采用WINCC編寫設計人機界面,人機界面包括狀態顯示、系統設置、基本功能控制、報警顯示和記錄等。

7)操縱手柄:控制錨鏈的收放。當手柄向前推時,錨鏈放出;當手并向后拉時,錨鏈收回。手柄的推拉角度控制收放速度。

1.3 系泊定位系統控制及仿真裝置

系泊定位系統控制及仿真裝置原理如圖1所示,主要由六部分組成:1)環境載荷模擬發生模塊;2)海洋平臺數學模型實現模塊;3)錨機數學模型實現模塊;4)系泊系統自動定位控制算法實現模塊;5)人機界面實現裝置;6)定位試驗與仿真裝置控制臺(集成于中央控制臺)。

環境載荷模擬發生裝置、海洋平臺模型實現裝置、錨機模型實現裝置、系泊系統自動定位控制算法實現裝置采用工控機,安裝Matlab編程實現以上各功能模塊。人機界面采用VC++類庫中的MFC類庫或VB進行編程實現。

深水系泊自動定位試驗與仿真系統與中央控制臺中PLC的通訊應用串行通訊口,能有效地支持具有很高安全等級的分布實時控制,通訊接口協議為RS-422,通過兩對雙絞線全雙工工作,接收、發送信息互不干涉。

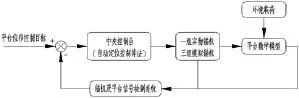

2 自動定位控制技術

自動定位控制的目標是能不斷檢測出平臺的實際位置與目標位置的偏差,根據風、浪、流等外界擾動力的影響,采用可實施、有效和精確的控制算法計算出使平臺恢復到目標位置時,錨鏈所需要的張力的大小,對每臺錨機發出控制指令,實現每臺錨機的收放,從而使平臺盡可能地保持在海平面上要求的位置,或使平臺平穩快速回到目標位置。自動定位控制算法系統控制原理如圖5所示。

圖5 自動定位控制算法系統控制原理框圖

2.1 環境載荷

平臺所受到的環境載荷中,風、浪、流是最常見的環境載荷。風載荷主要作用于平臺的上層建筑及水面以上的主體部分;海流有風海流、波浪流、潮流等,一般視為定常的均勻流來處理;浪載荷采用“勢流理論+粘性修正”的方法,采用海浪譜描述波浪載荷,計算得到目標平臺的一階波浪力、二階波浪力和平均漂移力[3]。

1)風載荷

風引起的載荷對平臺的姿態有著重要的影響,通常將其作為穩流風來處理,視為定常力,可根據API RP 2SK風作用于系泊的浮動裝置上的定常力公式來計算。除穩流風之外,湍流風也會引起平臺低頻穩態的縱蕩、橫蕩及艏搖運動。湍流風的建模方式可參照海浪模型,一般采用挪威石油理事會NPD風譜來計算湍流風產生的載荷。

2)流載荷

海流對于平臺的干擾主要包括壓差阻力及慣性阻力,一般主要考慮平臺所受的壓差阻力。由于海流的流速隨時間的變化是緩慢的,在平臺設計中為簡化計算常將其視為穩定的流動,并認為其對結構物的作用僅為拖曳力。

3)波浪載荷

作用在平臺上的平臺波浪載荷計算采用波浪繞射理論分析,使用SESAM軟件的WADAM模塊。波浪力包括一階波浪力和二階波浪力,針對系泊定位系統而言,主要考慮二階波浪力,平均波浪漂移荷載采用波浪繞射分析得到的波浪漂移力系數來獲得。

2.2 控制器設計

為均衡4組錨機12根錨纜受力情況,防止某根錨纜受力過大而引起斷裂,進而對其它錨索甚至平臺產生重大嚴重后果,采用遺傳算法對錨纜受力進行優化,并在保證滿足平臺定位精度要求的前提下,得出各錨纜的均勻張力值,并將得到的張力值作為錨機切換的臨界值[4]。將優化的結果作為錨機切換的依據,并采用模糊控制,同時對12臺錨機進行收放控制。模糊控制的輸入量分別為平臺的縱蕩位移、橫蕩位移及艏搖角,輸出量為錨機的收放速度。

1)確定輸入輸出量:以平臺縱蕩及橫蕩的偏差作為輸入量,控制器的輸出分別為4組錨機收放錨纜的速度控制信號。

2)選擇隸屬函數:輸入變量和輸出變量的隸屬函數都采用三角型函數形式。

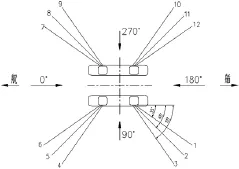

3)設計模糊規則:模糊控制規則反映了當前平臺縱蕩及橫蕩偏差情況下,四組錨機的協調控制規律。以平臺艏向為正,艉向為負,沿0°方向為縱蕩方向,沿90°方向為橫蕩方向。當平臺向0°及270°方向移動時,第2組錨機(4、5、6號)進行收纜,以增加張力,第4組錨機(10、11、12號)進行放纜,而第1、3組錨機的收放則根據縱蕩和橫蕩位移偏差的大小,當縱蕩偏差較大時,第3組錨機收纜,第1組錨機放纜。布纜方式如圖6所示。

圖6 平臺布纜方式

2.3 通信

系統串口通信采用 RS422接口,協議使用3964R協議,工控機將錨機收放速度信號發送給PLC,PLC反饋錨索張力及平臺位移信號。在實際的應用當中,將環境載荷、平臺模型和控制算法集成到工控機當中,環境載荷作用到平臺模型輸出位置信號,平臺的位置偏移作為模糊控制的輸入信號,輸出錨機收放錨鏈的速度信號,然后通過設置定時器的方式進行單步運行,在單步運行的過程中會進行工控機與PLC的實時通信,在通信的過程中工控機發送錨機收放速度信號,PLC反饋錨鏈拉力和平臺位移信號,這兩個信號與環境載荷進行疊加,控制平臺的位移,這樣就構成一個實時的閉環系統。

本項目一組實物錨機進行實時狀態的數據交互,三組模擬錨機只發送實時的狀態數據。

3 系統功能

深水定位系泊系統集成與控制系統具有對模擬海洋平臺運動的控制能力,均衡力場的分布;同時對多臺系泊定位設備進行集中監測,獲取所有 12根錨鏈的工作狀態和實時海況,并將信息顯示在中央控制臺的人機界面(HMI)上,對1組實物錨機進行實際控制,且模擬對3組仿真錨機進行虛擬控制,同時采集海況和各個錨機工作參數,實時顯示在控制臺的人機界面上。系統建立錨鏈、平臺、錨機、海況等動態模型,模擬三套虛擬錨機工作。

自動定位控制系統的功能是將錨機、平臺、海況模擬發生裝置的輸出信號,作為建模相關輸入,構造控制數學模型,通過系統的仿真分析與試驗模型的驗證,對海洋平臺綜合變化產生的響應,發出校正控制對策,實現對平臺的有效控制。在進行多點系泊自動定位作業時,及時分析處理檢測信息,發出校正控制指令,實現各錨機錨索的收放,控制平臺位置,使平臺水平運動時的偏離目標位置誤差控制在有效范圍內,以確保平臺作業時的安全性。在控制過程中,環境載荷、海洋平臺、各個錨機的各相關參數實時變化,可通過人機界面實現實時顯示,供工作人員監視。

4 系泊自動定位系統控制與仿真

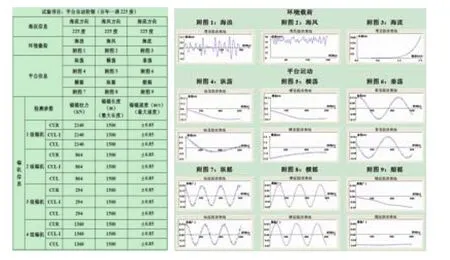

基于VC,以對話框的形式建立仿真系統人機主界面,如圖7所示。整個系統的方框圖由按鈕和線條組成,當點擊相應的按鈕則會進入其對話框,查看具體的信息。平臺監控曲線顯示平臺的實時輸出曲線,包括橫蕩、縱蕩和艏搖,如圖8所示。

圖7 仿真系統人機界面的主界面

圖8 平臺監控曲線窗口

環境載荷分別顯示海浪的實時數據和JONSWAP波譜、風速的實時數據和NPD波譜、海流流速的實時數據,如圖9所示。平臺二維圖形實時動態顯示主要基于橫蕩、縱蕩和艏搖角顯示平臺的移動情況,可實現平臺位圖的移動和轉動,如圖10所示。

圖9 環境載荷顯示圖

圖10 平臺二維顯示圖

系統檢測并顯示錨機系統工作狀態信息,實現多臺錨機定位和仿真控制,系統可設置生成仿真數據,對定位算法進行仿真試驗和動作驗證,同時實時監測顯示錨機部分運行狀態參數,如錨機運轉速度、錨纜收放長度、錨纜張力等,便于了解設備系統的運行狀態,也可用作判斷設備的安全穩定狀態。仿真界面及數據參數顯示如圖11、圖12所示。

圖11 仿真系統人機界面的主界面

圖12 錨機仿真數據設置及系統實時數據顯示

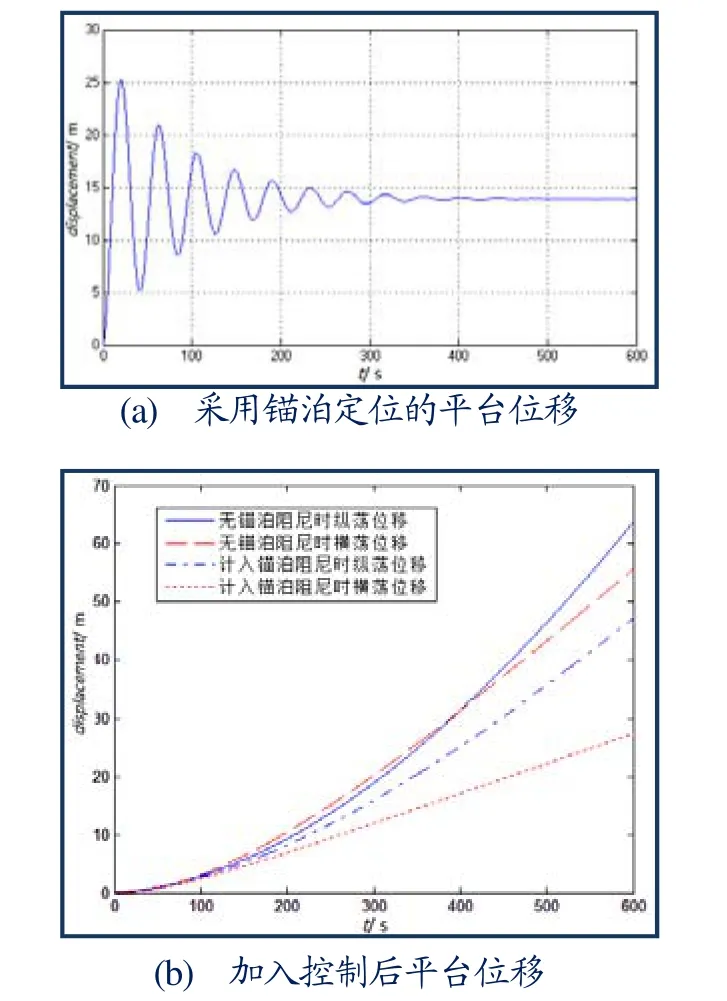

針對一年一遇工作工況下的環境條件,考慮風、浪和海流方向相同的最不利的情況,取600s的計算時間,在1500m水深及135°浪向角時,采用傳統錨泊定位的平臺分別對有無錨索阻尼的情況進行仿真,將平臺位移的理想值設為14m,在控制系統作用下平臺的位移如圖13所示。當平臺屬于自由狀態沒有加入定位(錨泊阻尼)作用時,平臺的漂移明顯增加。初始狀態設定平臺錨鏈拉力參數為零,保持一段時間,仿真平臺在該海況條件下將產生移動,確認在平臺處于定位錨未加載狀態下,加入風浪流等環境載荷后,平臺發生位移。采用傳統錨泊定位時,當環境載荷作用較大時,平臺的位移大于工作水深的 3%,不滿足平臺作業的需求,需要定位系統做出反應收放錨機進行調整錨索張力。

圖13 平臺的位移曲線

在平臺處于定位系統加載狀態下,加入風浪流等海洋環境載荷,未加入自動定位控制算法,手動控制錨鏈拉力,平臺發生位移,驗證平臺在錨鏈拉力作用下的模型有效。在平臺處于偏移狀態下,啟動定位功能,仿真系統中加入錨機張力控制閾值,系統進入定位控制模式,控制器采用可實施、有效和精確的控制算法,能有效地使目標平臺保持在預定位置,且穩定性較好。控制指令發送到中央控制臺上,中央控制臺控制4組錨機動作并向工控機發出錨機的拉力和錨鏈長度變化數值,實現動態定位控制功能。目標平臺在4組12臺定位錨機作用下,加入百年一遇海洋環境載荷,并啟動自動定位控制,發生位移的平臺,經過一段時間后回到原先位置,驗證自動定位控制系統有效,平臺自動定位控制檢測及試驗數據如圖14所示。

圖14 平臺自動定位控制試驗數據

5 結束語

通過對多點深水定位系泊系統集成控制原理分析,建立了目標平臺的數學控制模型,對風、浪、流等環境載荷進行分析及控制算法和控制器的研究和設計,完成了信息檢測、人機界面的開發以及系統樣機研制。系統建立了錨索、目標平臺、錨機、海況等動態模型,并采集和顯示海況和各組錨機工作參數。將目標平臺按百年一遇的自存工況和一年一遇的作業工況進行了仿真試驗和計算,仿真結果表明,系統對目標平臺綜合變化能做出響應,當環境載荷作用變大時,發出校正控制策略和指令,對錨機進行控制和調整錨索張力等,實現對平臺的有效控制。尤其在自動定位系統時,使用控制器的自動定位系統在滿足邊界條件的情況下,平臺在發生位移后能恢復到原位,保證了目標平臺能保持在原先預定的位置范圍內。

[1] 顧炳. 深水定位錨泊系統關鍵設備研究[C]// 中國國際海事會展高級海事論壇論文集. 2011.

[2] 向曉漢, 陸彬. 西門子PLC工業通信網絡應用案例精講[M]. 北京: 化學工業出版社, 2011.

[3] 金鴻章, 姚緒梁. 船舶控制原理[M]. 哈爾濱: 哈爾濱工程大學出版社, 1999.

[4] 金鴻章, 蘇曉宇, 胡曉東, 等. 計入錨索阻尼的錨泊自動定位系統建模及控制器設計[J]. 中國造船, 2013(3): 51-58.

Research on Integration and Control System of Deepwater Positioning Mooring System

Gu Bing, Hu Xiao-dong, Liu He, Fu Wan-li

(Shanghai Marine Equipment Research Institute, Shanghai 200031, China)

Deepwater positioning mooring system has been integrated into a whole unit by centralized checking and control technology. The integration and control system simulates the rig’s moving coordinates data (adopting simulated signals), checks the chain tension and chain length of positioning windlass, checks wind direction/wind speed/ocean current/wave used by sensors and displays and analysis/processes the data at real time. At last the multi-points mooring controlling math model and arithmetic calculations which fits complex ocean environments are established, and the auto-positioning control function for mooring system is achieved via simulation.

deepwater positioning mooring system; integration and control system; auto-positioning control; simulation

U664.82

A

1005-7560 (2014) 06-0054-06

工業及信息化部大型海洋工程設備深水定位系泊系統研制(工信部裝[2009]561號)

顧炳(1980-),男,工程師,主要從事甲板機械及海洋工程特種絞車設計。