基于制造數據的VisVSA模型在生產中的應用

劉 勇,李文英

(長安福特汽車有限公司技術開發中心產品開發部,重慶 401120)

基于制造數據的VisVSA模型在生產中的應用

劉 勇,李文英

(長安福特汽車有限公司技術開發中心產品開發部,重慶 401120)

以A柱間隙為實例,介紹實際制造數據在VisVSA模型中的應用,并根據分析結果改善間隙值。結果表明:造成間隙超差的原因有很多,包括人、機、料、法、環、測等方面。通過監控制

造數據并結合VisVSA軟件可快速找到超差的偏差源,達到節省成本、提升裝配質量的目的。

變差源;貢獻度;蒙特卡羅法;名義值偏移

在現代汽車車身生產前期,均需建立虛擬數字樣機[1-2],按照工程經驗給定的公差來分析對功能和外觀有影響的白車身、內外飾等結構件的間隙段差。但由于實際生產工藝、設備、人員技術水平等存在差異,導致按工程經驗分析的結果不一定符合實際情況。基于此,本文采用實際制造數據驅動的方式,以某已量產車型出現的A柱間隙問題為例,重點研究制造數據在公差分析中的應用[3-6]。

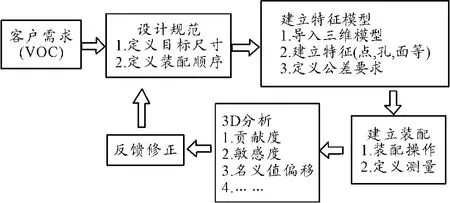

1 VisVSA原理、應用和流程

VisVSA是一種可以對制造、生產中產生的變差進行定量計算的尺寸分析軟件,通過動態裝配的方式來模擬實際生產中制造偏差導致的裝配誤差。它的仿真核心是蒙特卡羅法,這種方法的思想是:當所求解問題是某種隨機事件出現的概率,或者是某個隨機變量的期望值時,通過某種“實驗”的方法,以這種事件出現的頻率估計這一隨機事件的概率,或者得到這個隨機變量的某些數字特征,并將其作為問題的解。VisVSA主要應用在如下方面:預測變差的數量和原因、優化產品公差設計、優化產品工藝過程、預測制造過程能力、確認臨界裝配尺寸。VisVSA分析流程見圖1[7]。

圖1 VSA分析流程

2 問題的背景

在已量產的某車型中,批量性地出現A柱與引擎蓋間隙不均情況,測量位置如圖2所示(以車身左側為例),測量結果見表1。此處的設計規范為3.0±1.0 mm,要求制程能力指數CPK≥1.0。

圖2 間隙測量位置

表1 間隙測量結果

從實際收集的25個數據來看,此處的名義值偏移較為嚴重。經過Minitab計算制造過程能力,CPK=-0.34。質量損失成本以單臺車返修需要1人力×60 s,按29(元/h)人工成本計算,每月大概需要1 000元的返修成本。

3 目標

通過VisVSA軟件建立符合實際裝配工藝的DVA(dimensional variation analysis)模型,找到間隙變差中較大的貢獻因子,通過因子確定單件制造、焊裝、手動調整等工藝過程能力,并進行優化。

4 VisVSA模型數據導入

在裝配工藝中,引擎蓋經過內外板扣合后作為一個總成,由夾具定位方式裝配到白車身上,以車頭為X向,側門為Y向,垂直地面為Z向。從現場過程可以得到引擎蓋裝配時的定位主要包括左右發動機艙縱梁限制Z向、前輪輪轂包上的孔限制X向和Y向。如圖3所示:A133HL和A162HL及相對應的右側A133HR和A162HR確定引擎蓋夾具Z向;A043HL及向對應的右側A043HR確定引擎蓋夾具X向和Y向;D075XL及對應的右側D075XR為車身測量點;BOGL4和BOGR4是引擎蓋測量點。

圖3 定位點和測量點

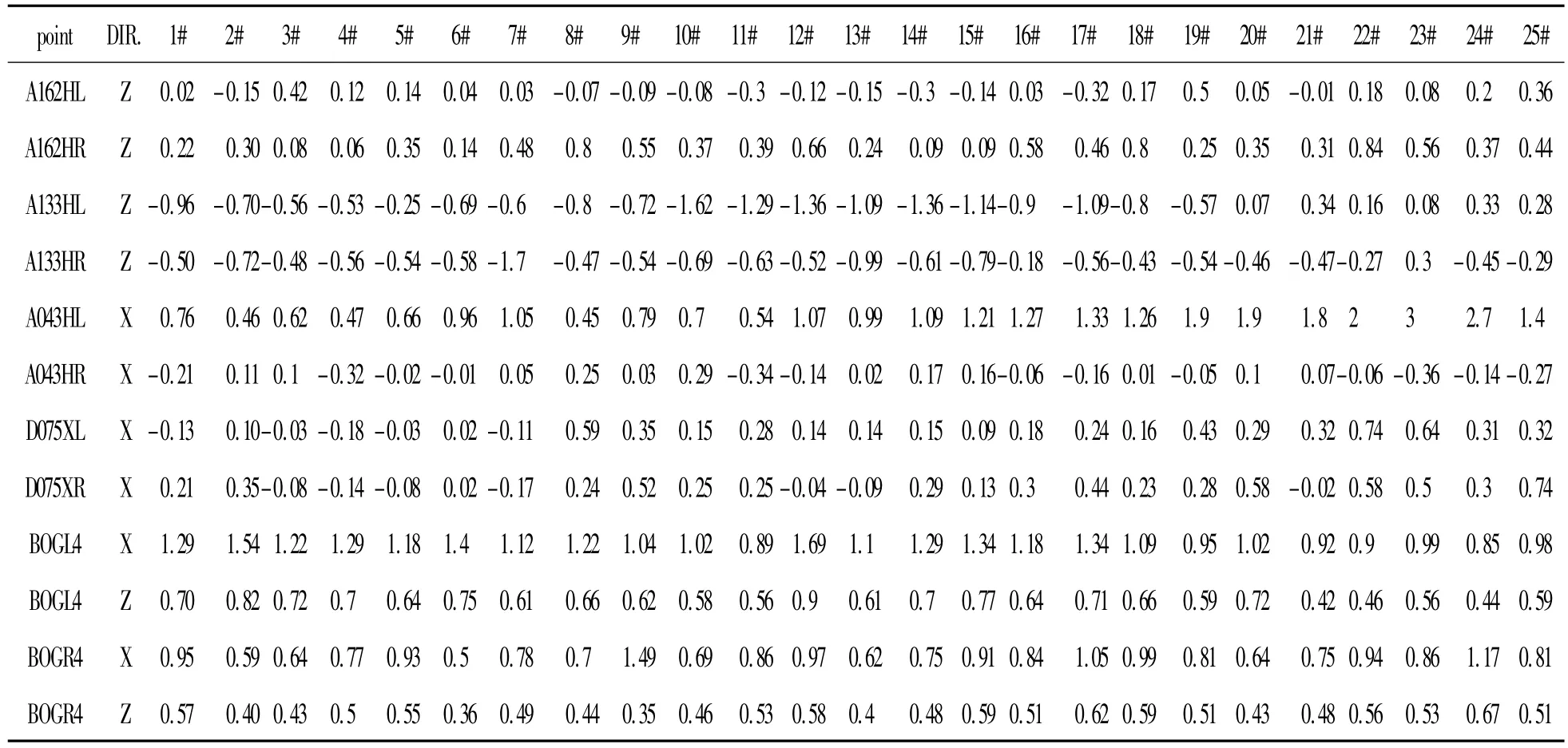

通過CMM收集定位點和測量點的制造數據,如表2所示。

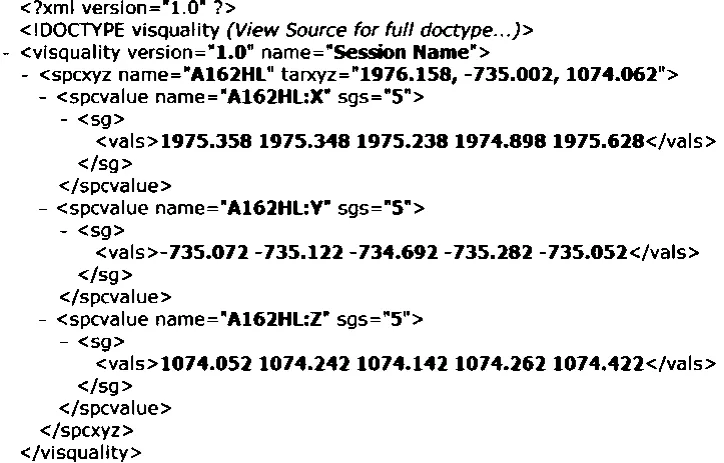

本文基于VSA8.3版本,只能讀取XML格式文件,所收集的制造數據需要通過Perl將Excel轉化為XML文件,然后再導入模型點特征。轉化后的XML文件格式如下:

圖4 轉化后XML文件

在VSA中通過點特征的Custom Info項目將特征和制造數據關聯起來,如圖5所示。軟件會自動計算點特征的平均值、標準差、峰度和偏度等。另外,VSA的圓孔(Hole)和條孔(Slot)特征也是通過圓心的點特征來驅動。

圖5 制造數據與特征點關聯

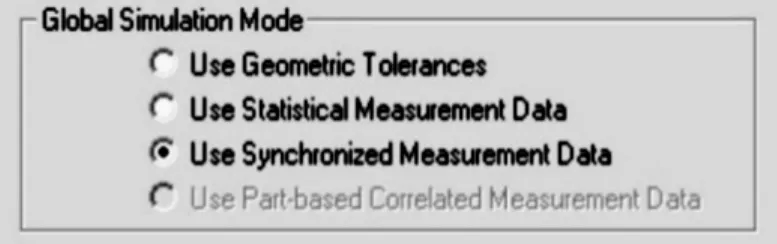

另外,需要在VSA仿真工具條屬性對話框中把默認的 Simulation方式改為 Use Synchronized Measurement Data,如圖6所示。

圖6 選擇Use Synchronized Measurement Data

表2 定位點和測量點的制造數據

5 結果分析

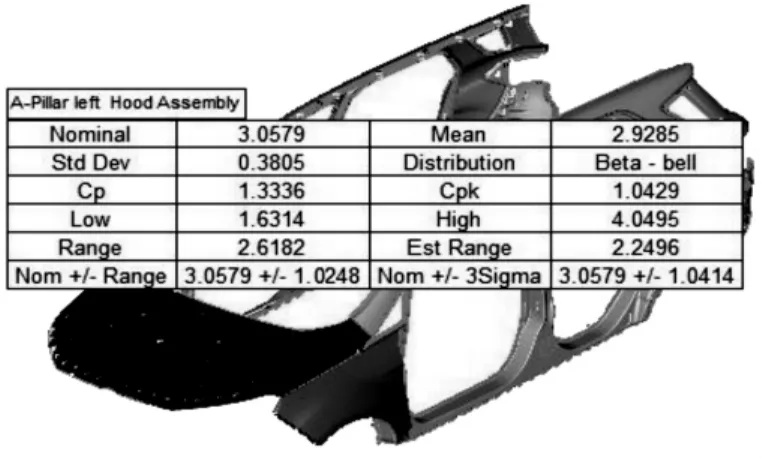

把所有制造數據導入VSA軟件,設定5 000個樣本仿真分析后得到間隙公差及mean偏移值(圖7),可以看出分析結果與實測間隙值比較接近,也就是說通過VisVSA建立的DVA模型能反應實際的裝配過程(因實際裝配不可能有間隙為負的情況,所以導致軟件分析出 Cpk值和實測Cpk值不一致)。同時,算得3Sigma值為1.54,超過了設計規范,對此有必要對公差的貢獻度進行分析。

圖7 制造數據分析結果

通過查看分析結果的MSC報告,可以得到Mean值偏移貢獻因子;通過HLM報告可以得到對間隙公差有影響的貢獻度排行。

6 改善方案

由報告可以看出,對Mean值偏移影響最大的是BOGL4點,即引擎蓋測量點,對間隙公差貢獻最大的是A043HL孔的變差,因而從兩方面來改善間隙的問題。

6.1 改善Mean值偏移

可以從兩個方面來改善Mean值偏移。

1)提高BOGL4點制造過程能力,縮小該點偏移。通過收集BOGL4點的制造數據并利用Minitab做過程能力分析。從圖8可以看出,BOGL4點的Cp值達到2.34,Cpk值為0.54,說明該點處于穩定受控但中值偏移情況,如要提高該點Cpk值則需要調整已經成型的模具,從成本角度來說不夠經濟。

2)人為調整裝配夾具,反向偏移Mean值。這項措施可以在生產現場進行,在夾具上增加4片0.5 mm厚的墊片,不會影響生產。

圖8 BOGL4點過程能力分析

6.2 縮小A043HL孔公差

現場調查A043HL孔的制造過程,發現是該總成件的定位銷磨損導致定位不準,公差變大[8]。更換定位銷,重新標定定位銷位置后,再次對收集到的數據進行Minitab分析,結果如圖9和表3所示,可以看到Cpk值達到1.44。

圖9 A043HL制造過程能力分析

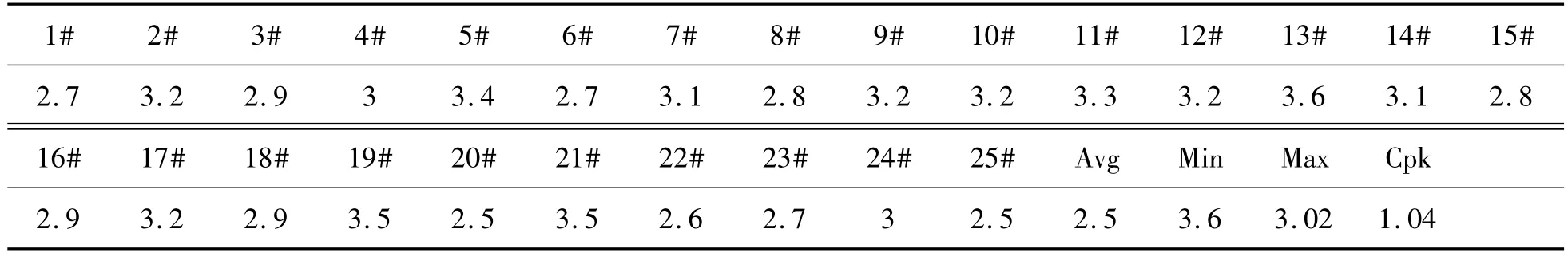

將調整引擎蓋夾具定位銷和重新收集到的A043HL數據帶入DVA模型重新運算,并做實際測量,得到結果如圖10所示。間隙基本達到設計規范3.0±1.0的要求,Cpk值為1.04。表4為A柱間隙實際測量值,可以看到軟件分析值與實測值符合。

圖10 更新制造數據后分析結果

表3 A043HL定位銷標定后制造數據

表4 間隙測量結果

7 結束語

本文運用VisVSA軟件,利用制造數據進行模擬仿真。首先導入實際制造數據進行分析,用分析結果來對比測量數據以驗證模型的準確性,然后快速確定與結果相關的Mean值偏移及公差貢獻度,再針對性地對相關因子進行調整,最后將調整后的分析結果匹配現場測量值以驗證方案的可行性。從過程來看,通過制造數據驅動的DVA模型能真實地反映實際制造過程,可快速定位相關問題點,有效降低后期生產成本和開發周期。

[1] 石瑩,江親瑜,李寶良.基于虛擬樣機技術的漸開線齒輪嚙合摩擦動力學研究[J].潤滑與密封,2011(7):32-35.

[2] 郭建,汪廣擴,劉瑩.基于虛擬現實技術的車床教學訓練系統的研究[J].激光雜志,2013(1):59-60.

[3] 馬玥,崔樹禮.基于虛擬現實的產品公差分析[J].系統仿真學報,2001(11):573-575.

[4] 劉壯.基于VisVSA技術的汽車裝配公差分析[M].汽車技術,2011(1):57-61.

[5] 楊思源,涂雄,李軍.尺寸工程在白車身制造過程中的應用[J].重慶理工大學學報:自然科學版,2012(6): 18-23.

[6] 王德倫,張振珠.移動公差在車身公差優化中的應用[J].四川兵工學報,2011(9):51-55.

[7] MT9009 Advanced VisVSA manual,Version R7.0,2007[S].

[8] 楊官山.開口定位銷在車身底板定位的使用技巧[J].機床與液壓,2011(24):117-119.

(責任編輯 劉 舸)

Application of VisVSA Model Based on Manufacturing Data in Manufacture

LIU Yong,LI Wen-ying

(Product Development Department of Development Center,Chang’an Ford Automobile Co.Ltd,Chongqing 401120,China)

Taking a gap issue of a-Pillar for an example,this paper introduces how to use actual manufacturing data in the VisVSA model,and uses the analytical result to reflect and improve the gap.The poor gap is caused by many reasons,including human,machine,material,method,circumstance,measurement and so on.According to monitor manufacturing data and associate the VisVSA to find variation source of over-specification is the best way to save cost and improve assembly quality.

variation source;contribution;Monte Carlo method;mean shift

U462

A

1674-8425(2014)07-0030-05

10.3969/j.issn.1674-8425(z).2014.07.007

2014-03-08

劉勇(1980—),男,重慶人,工程師,主要從事汽車變差分析與尺寸工程研究。

劉勇,李文英.基于制造數據的VisVSA模型在生產中的應用[J].重慶理工大學學報:自然科學版,2014 (7):30-34.

format:LIU Yong,LI Wen-ying.Application of VisVSA Model Based on Manufacturing Data in Manufacture[J].Journal of Chongqing University of Technology:Natural Science,2014(7):30-34.