發動機潤滑油的監管與更換

張 冉,趙 寧,邵長彬,李建鵬,張軍博

中國石化勝利油田分公司技術檢測中心 (山東 東營 257000)

運動和摩擦、磨損、潤滑的密切關系,近幾年來,油田的生產設備向著高精度、高效率、超大型、高速、重載、節能等方面發展,導致機械中摩擦部分的工況更加嚴酷,潤滑變的極為重要。越來越多的高品質潤滑油被用到設備中,越是先進的設備所用的潤滑油及相關部件精度越高、價格越貴。潤滑油的價格從每千克幾元到幾十萬元不等,高檔油幾乎到了滴油成金的程度。如果確定了不同設備的換油周期,設法延長換油周期,就可以節省購置潤滑材料的費用,同時避免設備因使用變質潤滑油而導致的機械故障。因此,動態監測潤滑油在設備運行中的品質變化,延長潤滑油的使用周期,實現按質換油,對于提高設備的高效經濟運行具有重要的意義[1-3]。

1 現狀調查

選取某作業公司的特種車輛為研究對象,對潤滑油的使用全過程進行了調查,對整個過程中的疑問點進行分析。經調查發現,發動機用潤滑油的換油周期,在設備的說明書上有要求,但是在生產實踐中,使用的油品從質量等級、品牌、基礎油和調配方法等均未與說明書完全吻合,因此說明書上的換油千米數,只能是一個大概的參考值,一般情況下,為了保證設備的可靠運行,這個參考值被人為的縮短。以發動機為例從統計數字看,我國的各種發動機換油周期都在1 500h左右,即每運行1 500h,潤滑油需更換一次。而同等情況下,歐洲的換油周期可長達3 000h,差異非常大。另一種情況是根據操作人員的經驗來定,有經驗的操作者會在設備運行一段時間后,通過手捻、鼻嗅、看顏色等感觀判斷的方法來對在用的潤滑油進行是否換油的判斷,雖然能起到一定的作用,但是誤差很大。這樣在是否需要換油的環節上,就存在著2個極端:在潤滑油還可以繼續使用時,卻將其換掉;在潤滑油受到嚴重污染時,得不到及時更換,造成設備潤滑不良,磨損加劇,動力性能下降,設備換油周期和修理間隔縮短,使得設備壽命周期費用上升,還經常由于潤滑不良引發故障而耽誤生產[3]。

對現場潤滑油更換過程的調查分析表明,現行的換油方法缺少對設備清洗的步驟。傳統的方法是將原潤滑油放掉,清洗油底殼(甚至不進行清洗),再注入新的潤滑油并更換濾芯。這樣殘存在潤滑油道(油底殼)中的機械雜質、結膠物等很快就混入新加入的潤滑油內,造成潤滑油早期劣化,潤滑性能下降,使設備磨損得不到有效的緩解。另外,一般發動機機油濾芯也只能過濾最小25μm的粒子,而發動機內的金屬、結膠物等小于25μm的微粒子則繼續流滯聚積在發動機內的各機油管路、機油泵和油底殼中,更換機油時不能清除掉這些微粒,容易造成機油污染,嚴重影響機油的潤滑性能,換油周期縮短,增加了成本。

2 影響換油周期因素分析

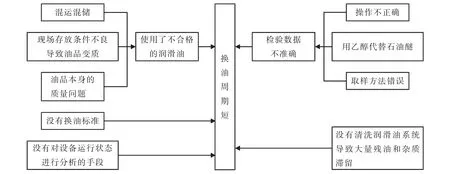

根據現狀調查,對實現按質換油的諸因素進行廣泛的分析,繪制了影響因素關聯圖,如圖1所示。

3 改進措施

針對所分析出來的影響換油周期的主要因素,結合具體檢測過程中的實際情況,同現場技術和設備管理人員共同制定了對策措施如下:

1)規范取樣方式:改進前,是用油尺從油尺孔蘸取少量的油樣,不具備代表性。改進后,使用專用取樣器和取樣管,可以通過機油尺孔采取具有代表性的油樣。

2)對現場人員進行快速油品分析儀的使用培訓:利用快速油品分析儀,對在用的油品進行分析,其體積小,操作簡單適合現場使用。改進前,部分操作人員對儀器的操作不正確,致使測量數據不準確。改進后,現場人員可以熟練正確地操作儀器,把檢測數據作為換油的參考依據[4]。

圖1 換油周期短的影響因素

3)對取樣器進行改進:從設備的油底殼中取出油樣,是對在用油進行分析的必要步驟。改進前,是將塑料的取樣瓶旋緊在取樣器上,實現取樣器和取樣瓶的密封,通過取樣器排出空氣,形成局部真空,抽出油底殼中的油樣。因為塑料的取樣瓶清洗困難,為了不影響再次取樣的效果,對清洗不干凈的取樣瓶只能拋棄,淘汰率達80%以上,成本較高。改進后,巧妙地利用硬質塑料,加工了一個在取樣器和玻璃瓶之間的連接件,采用超聲波清洗方便且可重復使用的玻璃瓶代替了需要專門定做且淘汰率高的塑料瓶,節省了分析監測的成本,如圖2所示。為了解決玻璃瓶易碎、油樣易撒的缺點,制作了取樣箱,取樣箱可同時裝盛9個油樣和取樣器,具備較高的強度,方便到偏遠的作業場所取樣。

圖2 標準取樣瓶和取樣器

4)建立換油的標準:改進前,快速油品分析儀只能給出一個相對的數值變化,無法確定究竟是偏離原點幾個格才能說明潤滑油的品質發生了質的變化。選取了5臺斯太爾工程車,每運行1 000km進行運動黏度、水分、開口閃點、機械雜質、酸值5項理化指標的分析,通過這5項指標來判斷油品是否可以繼續使用。再把此時的快速分析儀的數據對應起來,經過大量的數據試驗,得出當電流偏離遠點20μA的時候,潤滑油的質量已經產生質的變化,不可繼續使用[5]。改進后,量化了快速油品分析儀來指導換油時的確切數據。目前油田的設備普遍使用了質量等級為CD以上的油品,且用單級油代替了多級油,油品的黏溫特性進一步提高,油田的道路情況和發動機的質量都在不斷改善,通過對在用油的分析,換油周期比經驗值延長了2 000~3 000km。

5)清洗設備的潤滑系統:改進前,每次更換機油時,僅僅是放掉舊機油更換新機油,黏附沉積在油底殼及潤滑油道的污垢得不到及時的清洗,在設備運轉過程中,機械雜質、積碳和結膠物的增加,造成潤滑油劣化速度加快,設備潤滑不良,磨損加劇,動力性能下降,設備換油周期和修理間隔縮短,使得設備壽命周期費用上升,還經常由于潤滑不良引發故障而耽誤生產。改進后,良好的清洗可防止新機油使用前的污染,延長潤滑油的使用壽命。同時可去除潤滑系統中的一些硬性雜質,減少設備的磨損,同時拓展了潤滑油道的過流量,使足夠的潤滑油到達各潤滑表面,使設備處于良好的潤滑狀態,減輕發動機運行阻力,降低燃油消耗率,保持發動機運行溫度處于一個合適的狀態。這對降低排氣污染,增加發動機運行動力是很有幫助的。

6)利用光譜和鐵譜分析技術進行故障診斷:改進前,換出的廢油只能拋棄處理,無任何利用價值。改進后,利用先進的超譜M油料光譜分析儀和直讀式、分析式鐵譜儀從廢油中獲取大量的設備運轉信息。得出該設備潤滑油中各種元素含量在一段時期內的趨勢圖,通過對趨勢圖的分析可以判斷出該設備各磨損部件的磨損部位和磨損程度,以及潤滑油是否清潔有無酸化變質的情況。圖3為某設備7個月元素光譜分析結果。

圖3 元素含量光譜分析

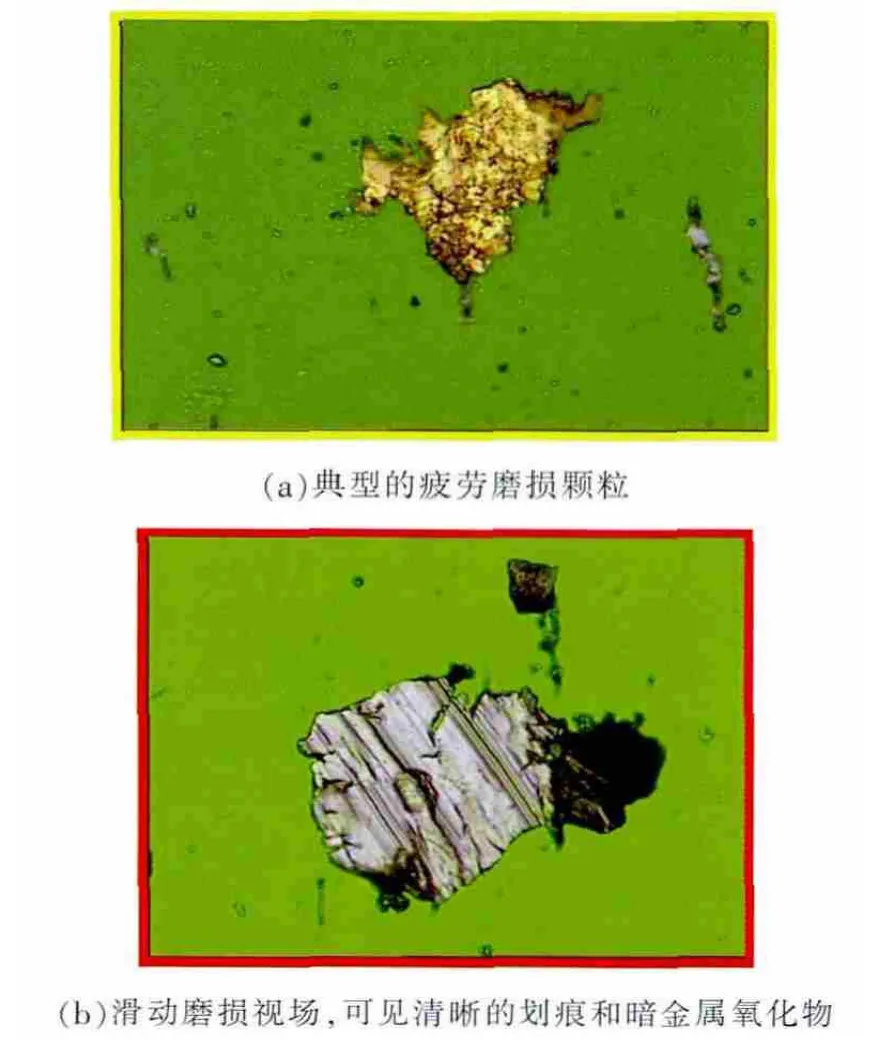

通過對在用潤滑油的鐵譜分析,可以定量的分析出潤滑油中大小磨粒的尺寸、磨損烈度等。進而通過分析式鐵譜儀和電子顯微鏡對潤滑油中鐵磁性磨粒的形態、磨損原理、尺寸進行定性的分析,如圖4所示。

4 結論

1)通過改進措施的實施,發動機的換油周期明顯延長,以特種車輛為例,平均換油時間延長了1 600h。在按質換油以前,該單位每年都有發動機燒軸瓦、齒輪咬死等潤滑不良而引起的惡性事故發生,開展按質換油以來,這種現象基本消失,既降低了維修費用,提高了設備出勤率,同時又節約了大量的潤滑油,取得了明顯的經濟效益。該單位擁有各種設備2 572臺套,其中各類車輛800余臺,年消耗潤滑油(脂)300t。通過延長換油周期,直接節約價值75萬元的潤滑油,經濟效益明顯。

圖4 鐵譜分析結果

2)利用油液中的磨粒信息,分析判斷磨擦處的磨損狀態,定位判斷磨損故障。33個重點潤滑部位進行了監測和預報,先后避免了5次設備事故隱患,維護成本下降36%,大修周期延長了三分之一,在獲得經濟效益的同時,亦獲得了廣泛的社會效益,為油田的節能發展做出了一定的貢獻。

[1]楊士釗,胡建強,郭力.潤滑油監測技術的發展方向[J].合成潤滑材料,2011,38(3):18-21.

[2]李茂生.基礎油的性能檢測及其在工業潤滑油液中的應用技術[J].潤滑與密封,2011,36(11):100-104.

[3]楊宏偉,魏賢勇,吳超,等.現代測試分析技術在潤滑油性能分析中的應用[J].合成潤滑材料,2010,37(4):34-37.

[4]胡黃卿.機械設備用潤滑油的檢測技術及檢測儀器[J].木材加工機械,2006,17(4):51-53.

[5]李彬,韓東偉.淺談潤滑油檢測在機械狀態檢測和故障診斷中的作用[J].石河子科技,2011(5):47-49.