非標準錐管螺紋絲錐的加工方法

于慧敏

(哈爾濱電機廠有限責任公司,哈爾濱 150040)

0 引言

在產品生產過程中一般的加工采用標準工具就能滿足生產要求,但也有一些產品由于它的特殊性,其結構不能采用通用的標準工具來完成,因此就需要借助于設計并制造非標準工具來完成。8.93°非標準錐管螺紋絲錐就是為加工非標準錐管螺紋而設計的專用工具。

由于8.93°螺紋為非標準的,市場上購買不到這種規格的螺紋絲錐。而我廠現有設備也不能完成這種錐度螺紋的加工,因此需要設計制造出專用的工具錐度絲錐來完成這種錐度螺紋的加工。

1 螺紋設計結構的分析

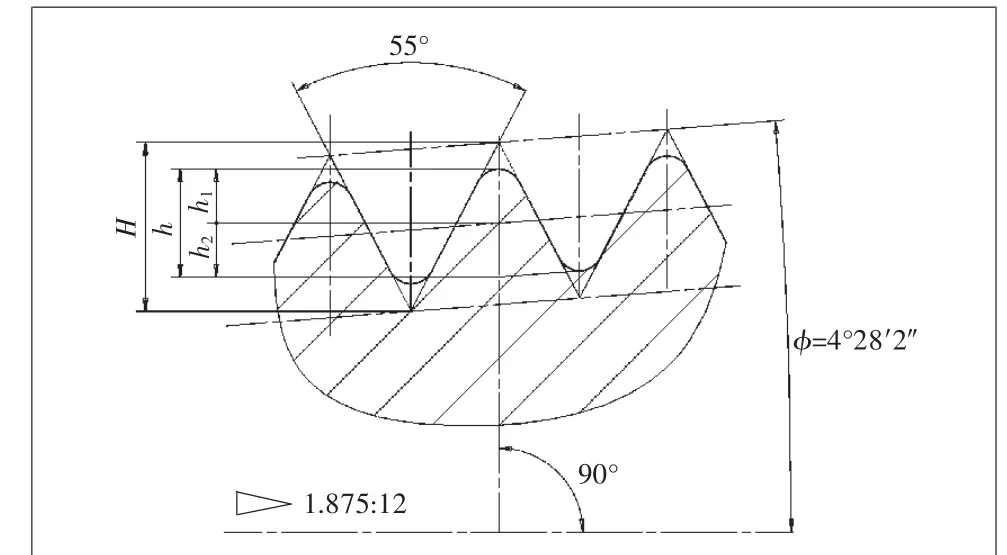

改型的惠氏螺紋如圖1所示,這種螺紋不同于傳統的英國惠氏螺紋或美國國家標準螺紋,傳統的英國惠氏螺紋或美國國家標準螺紋的錐度為1∶16,而這種螺紋錐度為1.875∶12。加工這種螺紋的絲錐存在很多困難;在設計方面無現成資料和標準可參考,在制造方面機床沒有可利用的標準工具,操作者沒有這方面的加工經驗等。改型的惠氏錐管螺紋與標準的圓柱管螺紋計錐管螺紋齒形的區別主要有以下幾點:錐度不同,齒形不同,因而各參數的選取也就不同,因此這類絲錐的設計各部分尺寸需要計算確定。

圖1 改型惠氏螺紋的齒形

絲錐主要參數公差是參照普通錐螺紋確定的。

2 對機床結構的分析

由于我公司為非專業工具制造廠家,沒有專用工具制造非標準工具,只能利用通用機床來加工,屬于單件小批量生產,需求量少,購買不到,訂做費用高,只能自己生產。

在螺紋磨床上加工錐度是靠稍板來完成的,在機床配件中,稍板的原有配件為1∶16稍板,而8.93°非標準錐管螺紋絲錐的錐度為1.875∶12。因此原有的1∶16的稍板不能滿足這種錐度的加工要求,所以我們就需要制造一個稍板來滿足加工要求。

為此設計并制造出一個滿足要求的稍板:

1)首先對機床配件中的原有配件1∶16稍板進行測量,發現用1∶16的稍板加工出工件的角度與稍板的角度并不一致,1∶16 稍板的理論角度為 3°34′34.8″,而實際測量的 1∶16 稍板角度為 5°24′30″,說明稍板與機床的床頭運動存在一定的傳動關系。2)首先制造一個標準樣棒,通過對標準樣棒的多點及反復測量計算出1∶16稍板與床頭進給的傳動比。3)根據傳動比計算出加工非標絲錐所需稍板的大致角度。4)通過對試件的加工、檢測,來調整、修正稍板的角度。5)確定稍板角度后對工件進行加工,經過計量檢測驗證工具是否滿足圖紙要求。

3 稍板角度的計算

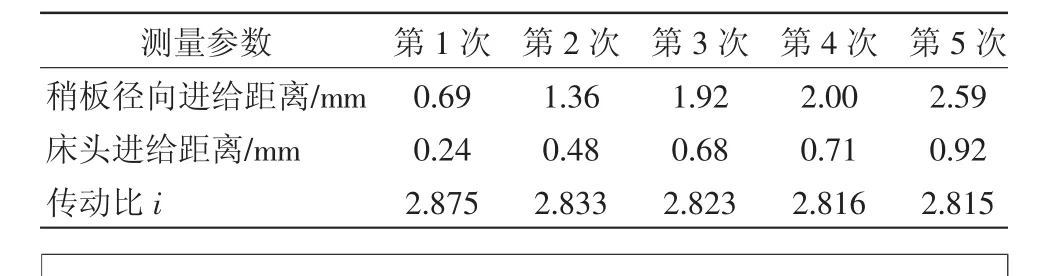

對原機床配件稍板進行檢測。1∶16斜度稍板理論角度為 3°34′34.8″,但經過檢測其實際角度為 5°24′30″,我們將1∶16稍板安裝在機床上,將百分表分別固定在床頭上和床身上,記錄床頭進給距離及稍板徑向進給距離,經過多次測量,將床頭進給的距離與稍板之間的平均傳動比計算出來 i=2.83。

由傳動比計算出稍板角度 ɑ=12°19′57.15″。用此稍板在試件上試磨角度,然后計量試件角度,并根據試件角度調整稍板角度,經過多次修磨、計量,最終將稍板角度調整為 ɑ=12°51′45.90″(圖 2),用此稍板加工的試件經計量檢測與圖樣要求工件的外圓角度一致。正式加工前調整砂輪的速度,調整砂輪的圓周線速度應小于35 m/s,否則由于螺距的誤差會造成砂輪飛裂的危險。

表1 進給距離測量及傳動比計算值

圖2 稍板

4 掛輪的選用

根據外徑、螺距、螺旋槽角度及齒輪的速比通過計算選定所需齒輪。

選擇調整螺距用的交換齒輪,根據機床上的表格安裝螺距調整可換齒輪。

調整公式180/i=(I×Ⅲ)/(Ⅱ×Ⅳ),其中i=S/T,S=πdcp(中徑)cotω,K=πd/Z·tanɑ,ɑ=5°~10°。

米制:掛輪=6×螺距/25.4=(I×Ⅲ)/(Ⅱ×Ⅳ)。

英制:掛輪=6/1′牙數=(I×Ⅲ)/(Ⅱ×Ⅳ)=(48×80)/(80×96)。

齒輪選定后還要對磨削的螺距進行校正。

5 結論

通過對機床加工性能的研究及分析,對機床備件的重新設計及改制,不但能加工常用標準工件,而且對非標準工件的加工也得到實現。