新型四連桿門座機梯子欄桿系統

姜明峰, 張建輝

(南通潤邦重機有限公司技術中心,江蘇南通226013)

0 引言

為了便于司機及安裝、維修人員的上下,門座機都設有扶梯、平臺與欄桿(簡稱爬梯系統)。爬梯系統首先應布局合理,讓上述人員能安全、方便地到達需要去的地方;其次應保證有充分的通行空間和安裝、維修、保養的作業空間。然而為了滿足臂架系統的保養、維修要求,傳統機型的爬梯系統布局卻給整個門座機結構帶來不利影響。

1 傳統爬梯系統簡介

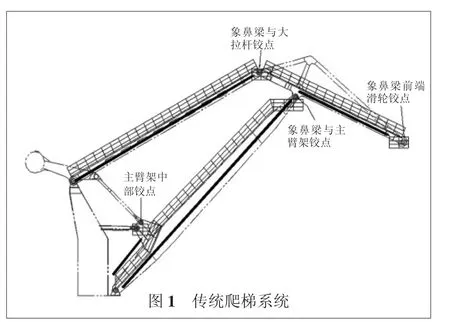

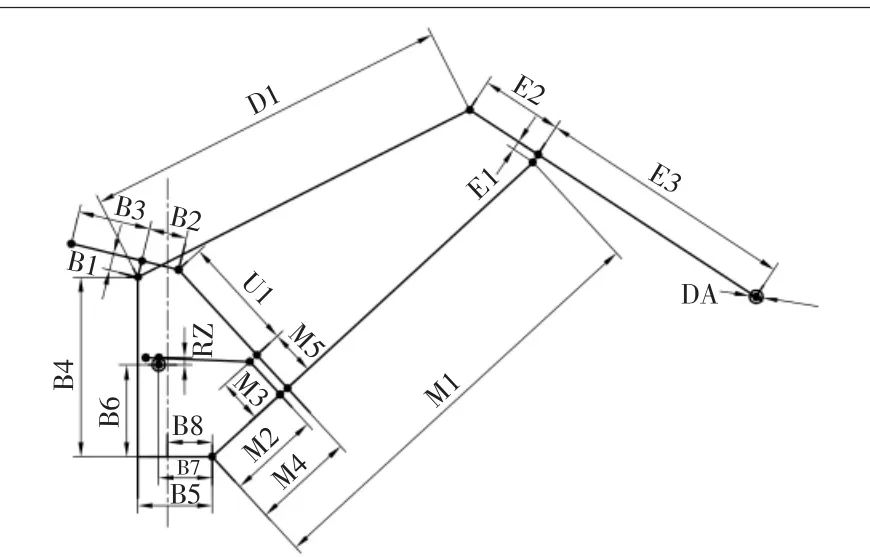

門座機的臂架系統通常需要對象鼻梁與大拉桿連接鉸點、象鼻梁與主臂架連接鉸點、象鼻梁前端滑輪鉸點及主臂架中部鉸點部位進行維修、保養,傳統機型臂架系統的爬梯系統是安裝在整個主臂架、象鼻梁及大拉桿上(圖1)。各個鉸點的保養、維修需通過圖1所示各路線進行操作。由于受鋼結構樣式影響,通常象鼻梁欄桿系統較為狹窄,不利于象鼻梁前端滑輪鉸點的保養、維修工作,給工作人員帶來不安全因素。

圖1 傳統爬梯系統

2 新型爬梯系統介紹

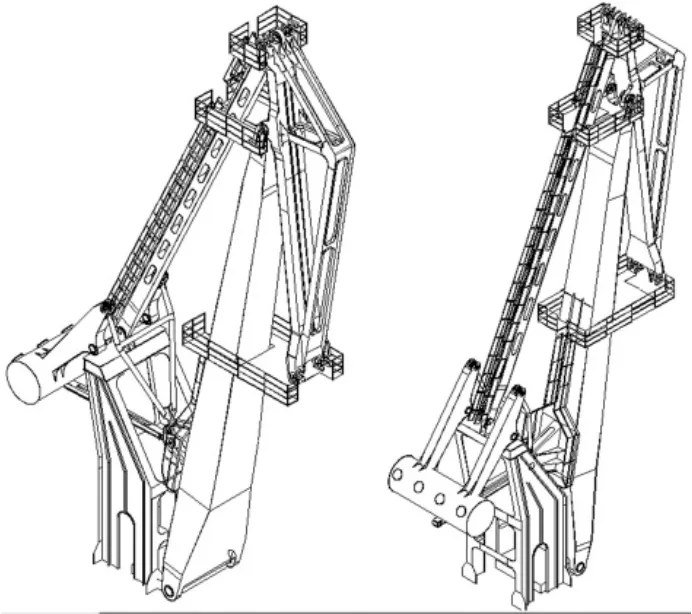

圖2 新型爬梯系統

新型爬梯系統(圖2)是在滿足保證充分的通行空間和安裝、維修、保養作業空間的前提下,利用新的設計理念進行優化設計。

如圖2所示,與傳統爬梯系統相比,有如下改變:1)將維修、保養的作業位置由最大幅度改為最小幅度;2)取消象鼻梁上的欄桿和維修平臺,將象鼻梁前端滑輪維修平臺布置在主臂架上;3)取消布置在主臂架上的象鼻梁與主臂架連接鉸點維修平臺,將其布置在大拉桿上;4)取消主臂架中部鉸點維修平臺,該部位的維修、保養在上轉柱平臺進行。

3 新型爬梯系統設計理念及優點

3.1 新型爬梯系統設計理念

傳統的臂架系統優化設計約束條件為“貨載的最大水平位移差(Δdy)、貨載最大未被平衡力矩(MQ)、象鼻梁端點最大水平速比(Vmax/Vmin)”。在滿足傳統設計約束條件的基礎上,新型爬梯系統增加了“象鼻梁端點至主臂架中心線的最小垂直距離(Lmin)”的約束,這一約束條件使得最小幅度時象鼻梁前端滑輪維修平臺懸出部分最小化,最大限度地減小平臺的重量。

圖3 新型爬梯系統三維圖

3.2 新型爬梯系統優點

1)象鼻梁爬梯的取消使得整機重心向回轉中心偏移,從而減輕水泥配重,減輕整機重量,減小大車輪壓;2)整機重量及等效變幅力的減小,降低了變幅電動機和大車運行電動機功率;3)使得整機鋼結構系統受力更加合理;4)減少了保養、維修人員在工作時的行走路線,工作時的高度降低。

4 實例驗證

下面以常規四連桿門座機MQS2533機型為例,采用相同計算方法,比較計算結果。

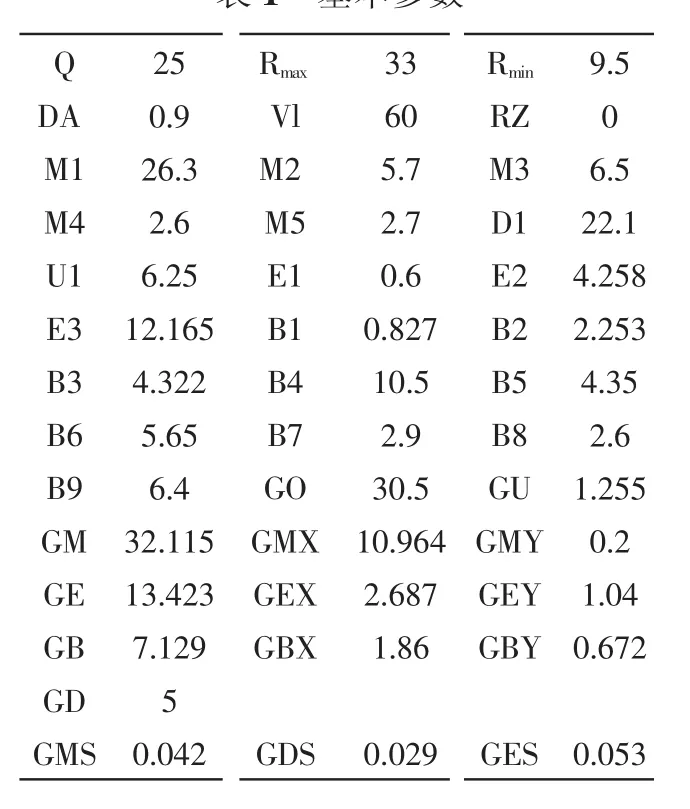

基本參數如表1所示。

表1中:GO為平衡梁配重,t;GD為大拉桿重量,t;GU為小拉桿重量 ,t;GM 為 主 臂架重量,t;GMX 為主臂架重心距主臂架下鉸點的水平 距 離 ,m;GMY為主臂架重心距主臂架下鉸點的垂直距離,m;GE為象鼻梁重量,t;GEX為象鼻梁重心距象鼻梁中鉸點的水平距離,m;GEY為象鼻梁重心距象鼻梁中鉸點的垂直距離,m;GB為平衡梁重量,t;GBX為平衡梁重心距平衡梁中鉸點的水平距離,m;GBY為平衡梁重心距平衡梁中鉸點的垂直距離,m;GMS為主臂架爬梯增重系數;GDS為大拉桿爬梯增重系數;GES為象鼻梁爬梯增重系數;B9為轉盤水泥配重中心至回轉中心的距離,m;Vl為變幅速度,m/min。

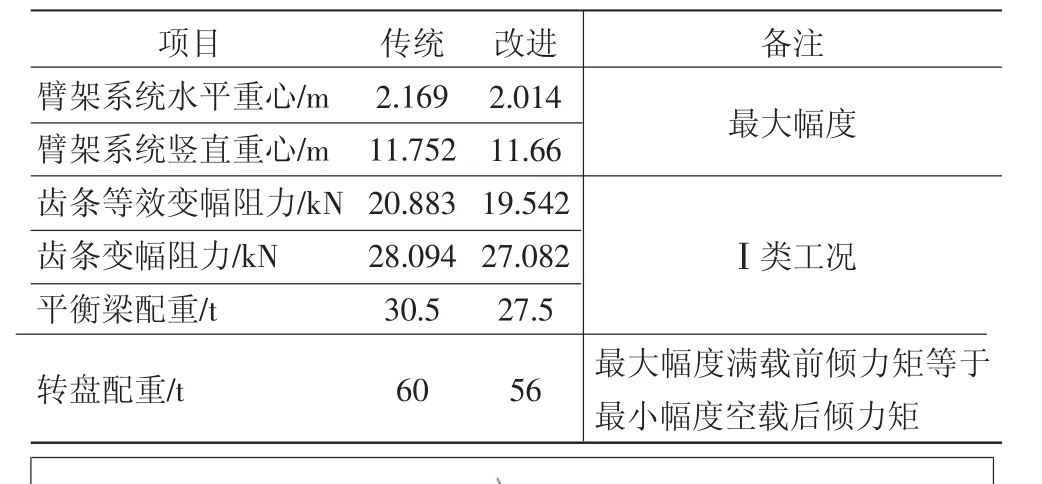

計算結果如表2所示。

表1 基本參數

表2 計算結果

圖4

5 結語

由以上可見,在滿足爬梯系統各項功能的前提下,新型爬梯系統較傳統爬梯系統更為實用,減輕了整機重量及整機總功率,對于保養、維修人員減少了工作時的行走時間、增大了工作人員的安全性;同時,為設計人員提供了一種新的優化設計思路。