拖拉機液壓分配器安全閥開啟壓力的快速檢驗裝置

沈金華

(常州東風農機集團有限公司,江蘇常州213003)

1 液壓分配器結構

液壓分配器是拖拉機液壓提升系統上的關鍵部件,其安全閥的正確開啟對拖拉機的安全使用有著重要意義,所以對其開啟壓力有較高的精度要求,一般允許的誤差值不得大于0.5 MPa。

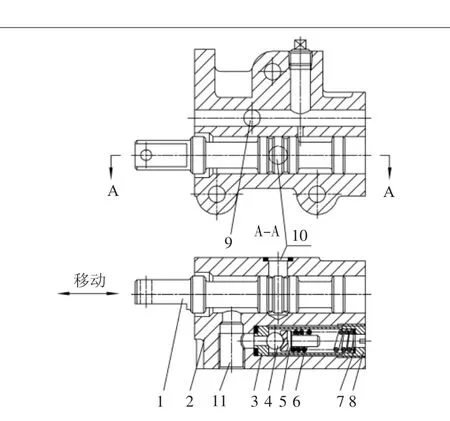

如圖1所示,在正常工作狀態下,油液從進油口進入分配器殼體內腔,鋼球4在彈簧6的作用下被壓在圖示位置,油液從回油口10進入提升系統,或從回油口9進入油池。隨著提升系統外載加大,油液的進口壓力會升高,當鋼球左端的油壓作用力足以克服彈簧力時,鋼球向右移動,進油口與安全泄油口相通,安全閥開啟,對系統起過載保護作用。彈簧對鋼球的作用力可通過增減調整墊片7和調節螺塞8來實現,即調整分配器的安全開啟壓力值。

2 方案設計

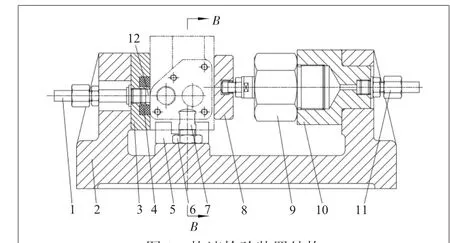

為實現快速連續檢驗的目的,設計時需考慮:1)定位要有較高的準確性,夾緊快速穩定;2)液壓系統安全可靠;3)油液過濾精度高。方案如圖2所示。

3 定位夾緊

圖1 液壓分配器組件

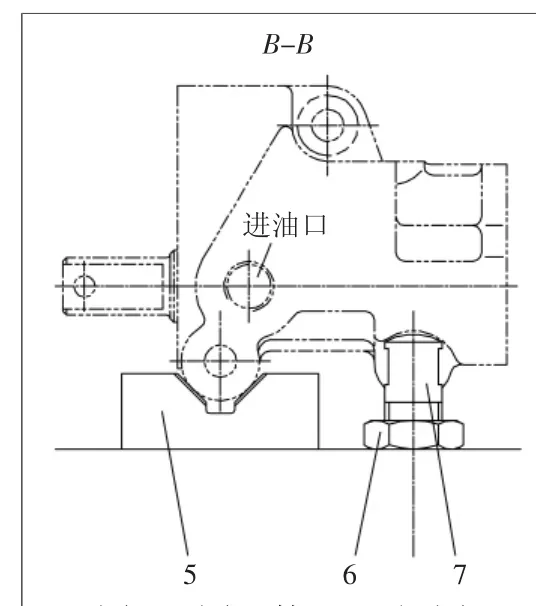

分配器組件的定位主要依據圖1中殼體2的外形確定,殼體為銅鉻合金鑄鐵件,回火處理后硬度為170~240HB。為了便于快速更換組件,定位不宜有過多的調整工序,精度不能過高;但檢驗中又需油液進入殼體內腔,進油口螺紋孔為M12~M16(依不同品種而定),若定位精度過低,則液壓系統有較大的泄漏量,易造成系統壓力不夠,夾緊和檢驗加載均不能滿足要求。綜合上述,組件的定位采用圖3所示方法,采用一長V形塊和一個可調支承(毛坯表面)定位,又有圖2中密封壓板3作用,能實現組件的完全定位,滿足檢驗要求。

圖2 快速檢驗裝置結構

圖3 圖2的B-B視圖

如圖2,檢驗過程中右側密封壓板8需封住圖1中的分配器回油口9、10,并要求組件不移動、不變形,即:1)油缸9作用力足以克服左側進油口油壓作用力;2)有效夾緊力不致使分配器殼體有過大的變形量。

4 液壓系統

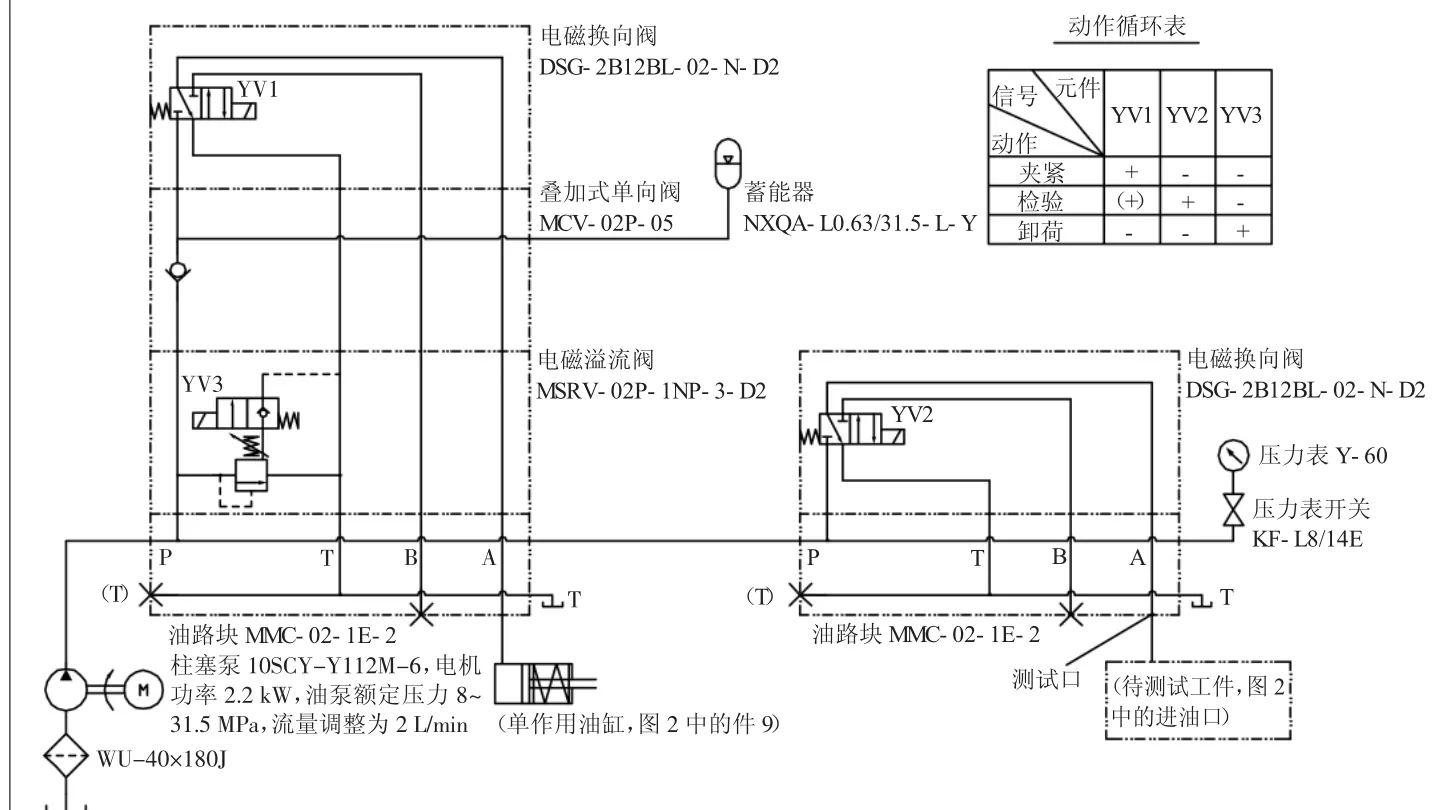

液壓系統主要是在檢驗過程中夾緊分配器組件,并按開啟壓力的大小加載油液進入分配器內腔,其原理見圖4。

現有的液壓分配器安全閥開啟壓力值為14~16MPa(依不同品種而定),但考慮到產品拓展及對提升壓力不斷提高的趨勢,現將系統的最高工作壓力設定為21 MPa。液壓泵選用柱塞泵,額定壓力8~31.5 MPa,流量調整為2 L/min。

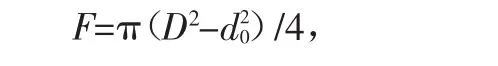

分配器組件夾緊采用單作用油缸夾緊,缸徑D=32 mm,活塞桿直徑d=16 mm,行程S=16 mm,其有效夾緊力 F為:

式中:p為系統工作壓力,由電磁溢流閥MSRV-02P-1NP-3-D2 設定,范圍 14~21MPa;d0為進油口直徑,可按螺紋直徑M14~M16取值。

圖4

在液壓系統由夾緊狀態進入檢驗狀態的瞬間,油液進入分配器殼體內腔,系統壓力下降,油缸夾緊力減小,有可能造成夾持松動,整個系統就將處于開環狀態,系統壓力不足以滿足檢驗要求。故系統必須有保壓裝置,本文采用囊式蓄能器保壓,公稱壓力31.5 MPa,公稱容積0.63 L。

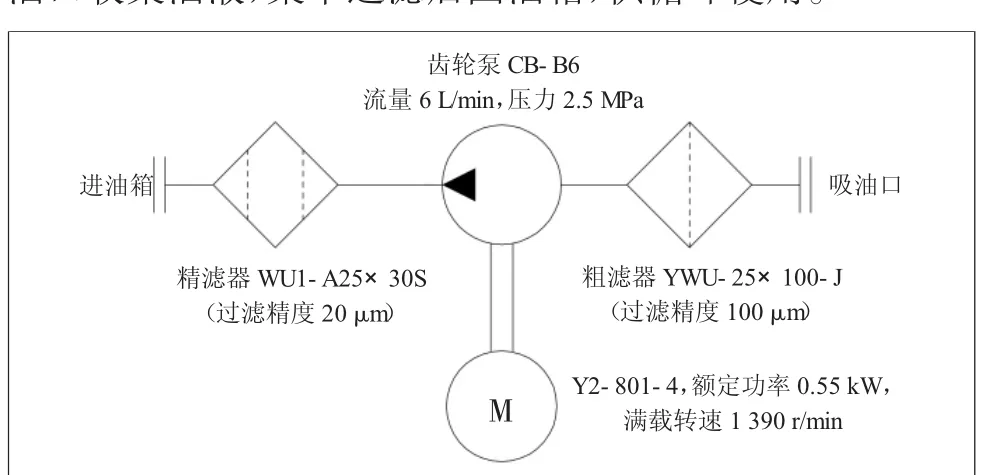

5 油液過濾

圖1中,操縱閥1所配合孔有很高的精度要求,其表面粗糙度為Ra0.2,現采用金剛石鉸刀鉸制作為最終機加工工序。但鉸制后,孔內留有大量細微的金屬粉末,采用一般的清洗很難徹底清除,在分配器檢驗中,粉末隨油液循環進入液壓系統,使油泵、液壓閥等內部表面劃傷,堵塞閥口,系統可靠性下降,壽命降低。需要增設回油過濾裝置,其工作原理見圖5,采用兩級過濾:一級過濾精度100 μm,二級濾精度20 μm,濾芯需定時清洗和更換。吸油口收集油液,集中過濾后回油箱,供循環使用。

圖5

6 結語

文中介紹的拖拉機液壓分配器安全閥開啟壓力的檢驗裝置,一次檢驗全程僅需30 s,極大地提高工作效率。經過長期的使用跟蹤分析和組裝實驗,發現開啟壓力對彈簧的彈性系數和調整墊片的厚度非常敏感。

[參考文獻]

[1]王光斗,王春福.機床夾具設計手冊[M].上海:上海科學技術出版社,2000.

[2]姜繼海.液壓與氣壓傳動[M].北京:高等教育出版社,2002.

[3]王益群,高殿榮.液壓工程師技術手冊[M].北京:化學工業出版社,2009.