保證機械主軸轉速的裝配方法研究

戚遠大

(沈陽機床(集團)有限責任公司 設計研究院,沈陽 110142)

0 引言

機械主軸從結構上來說并不十分復雜,其性能的好壞雖與結構設計的合理性有著密切的聯系,但很大程度上取決于裝配方法是否合理。裝配方法不當可能會損壞主軸軸承或者使主軸軸承處于不良的運轉狀態,高速狀態下發熱甚至燒毀,嚴重制約主軸轉速的提高。因此,有必要對機械主軸裝配方法進行研究和規范。

1 軸承清洗

主軸軸承的清潔是軸承使用的重要先決條件,軸承中的細微雜質會導致滾動體表面產生疲勞應力,進而產生滾動體表面疲勞破壞,軸承在高速狀態下會發熱甚至燒毀。因此,主軸軸承在安裝前必須對其進行清洗。清洗的目的除了去除細微雜質外,部分廠家在軸承出廠前涂抹在軸承上的防銹油也是本環節去除的對象。軸承在清洗的時候要遵循以下幾點:1)軸承的清洗劑一般使用航空煤油或汽油。2)清洗按照粗洗和精洗分開,并分別在槽底墊上金屬隔墊,使軸承不直接接觸清洗槽內的臟物。3)粗洗目的是除去防銹油,在此階段要盡量避免轉動軸承,用刷子等大致清除附著在軸承表面的臟物后再放入精洗槽內。4)在精洗槽內輕輕轉動軸承來進行清洗,確認轉動軸承時沒有阻滯感存在。精洗槽內的清洗油要經常保持清潔。5)將軸承全體浸入清潔的溶劑中進行脫脂處理。脫脂時以及脫脂完成后都不要轉動軸承。6)脫脂后,如果是脂潤滑,則進行填充潤滑脂的工序,如果是油氣潤滑,則在軸承內部涂上一層很薄的稀釋后的潤滑油。

2 填充潤滑脂

對于脂潤滑的軸承來說,潤滑脂的填充量要求也比較嚴格,并不是潤滑脂越多潤滑效果就越好。事實上,過多的潤滑脂會增加軸承的摩擦阻力,轉動時滾動體攪拌潤滑脂而產生更多的熱量。因此,潤滑脂的填充量要適度。通常軸承生產廠家會推薦填脂量,高速主軸用角接觸軸承一般為空間容積的15%,高速主軸圓柱滾子軸承一般為空間容積的10%。填充潤滑脂時應采用帶有容積刻度的注射器來進行。填充時要注意每個鋼球之間均勻地填充進潤滑脂。在保持架外圈引導的情況下,在保持架的引導面上也要薄薄地涂上一層潤滑脂。用手轉動軸承,保證在滾道面、保持架的內徑處、滾動體之間引導面上都均勻地涂上潤滑脂。

3 軸與套筒的精度檢查

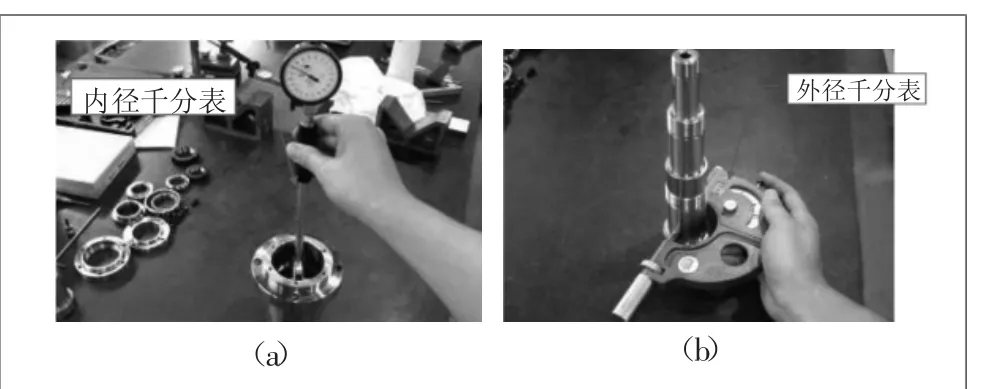

軸與套筒是和軸承配合的兩個關鍵件。通常情況下軸與軸承的配合為過盈配合,而套筒與軸承為間隙配合。為了能夠使主軸具有良好的回轉精度以及高速性能,對兩者與軸承的配合公差都具有非常嚴格的要求。軸的過盈量過大會減小軸承的游隙,增加軸承的預緊力,使主軸的發熱量升高,影響主軸的轉速;過盈量太小會導致軸與軸承內圈發生跑圈的現象,產生劇烈的摩擦,同樣會產生大量的熱而影響主軸的轉速。套筒的間隙量過小除了會給裝配帶來麻煩以外,還會減低軸承外圈的熱膨脹量,使其無法與內圈的熱膨脹相適應,造成軸承的預緊力持續增大,軸承溫升現象嚴重;如果間隙量過大會造成主軸剛性差、回轉精度不良以及外圈跑圈等問題。因此,在安裝軸承前必須對兩者的配合精度進行檢查,如圖1所示。

圖1 軸與套筒的精度檢查

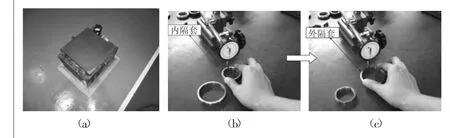

4 軸承內外隔套的配做

軸承隔套的精度對軸承性能的發揮具有重要影響。其等高一致性直接影響軸承的預緊力,而其端面平面度和兩端平行度則影響軸承滾道的精度。通常情況下,等高一致性不能大于0.004 mm,當內隔套比外隔套短超過0.004 mm時,會使軸承的預緊提高一個等級,增加軸承預緊力,限制其預期轉速的實現。內外隔套的配制首先要使用研板研磨兩個隔套的端面,使其滿足平面度的要求,如圖2(a)所示。然后將兩隔套成組配磨,以研磨面為裝置面對非研磨面進行精磨,基本可保證平行度和等高一致性要求。使用前用千分表對內外隔套的等高一致性進行檢查,如圖 2(b)、(c)所示。符合要求后擰緊鎖緊螺母即可獲得合適的預緊力。

圖2 軸承內外隔套檢查

5 軸承的安裝與鎖緊

軸承應使用熱裝方法進行安裝。先使用軸承加熱器對軸承的內圈進行加熱以使其膨脹,膨脹后的內圈與軸會成為間隙配合形式,軸承會很輕松的被裝在軸上。注意嚴禁加熱溫度過高,溫度過高會造成潤滑脂融化。通常內圈與軸間的溫差在20~30℃時即可輕松安裝。安裝時要注意前軸承組的內圈徑向跳動最高點應與主軸錐孔徑向跳動最低點的角向位置相重合,這樣有助于降低由加工誤差而帶來的影響,提高主軸的旋轉精度、位置精度。

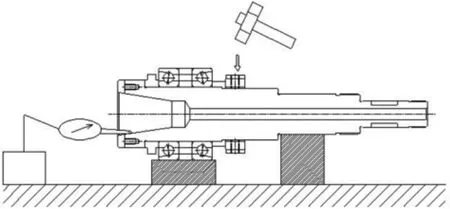

擰緊鎖緊螺母后要檢查錐孔的跳動值小于目標值,保證主軸軸承處于一種理想的待轉姿態。如果跳動值過大可輕輕敲擊產生較大跳動一側螺母的外面,改善鎖緊螺母的傾斜度來進行調整,如圖3所示。

圖3 軸承的鎖緊

6 套筒的安裝

套筒與軸承之間通常是小間隙配合,單邊間隙量通常只有0~5 μm,常溫安裝難度很大,應采用熱裝的方式安裝。安裝套筒前應使用加熱箱對套筒進行加熱,套筒與軸承外圈溫差在10~30℃即可。套筒熱脹后輕敲套筒周身找正,即可將其安裝就位。

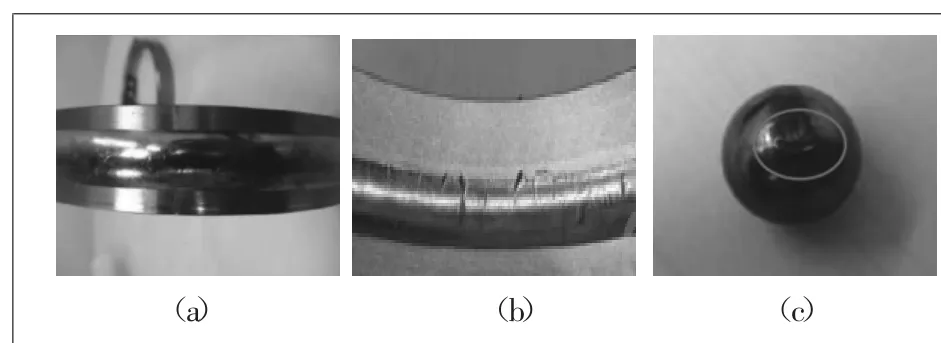

嚴禁使用錘擊安裝方式,否則會嚴重破壞軸承的使用性能,而且會使異物落入軸承內,使軸承旋轉時溫升嚴重,甚至損壞軸承。圖4為一燒毀軸承的分析切割照片,照片顯示軸承滾道上的凹痕和劃傷,如圖4(a)、(b)所示。分析結果顯示,其主要原因就是錘擊安裝引起脫落粉末進入軸承所致。如圖4(c)所示,滾動體上有明顯的剝落及雜質。

圖4 錘擊安裝導致軸承損壞

7 前端蓋的安裝

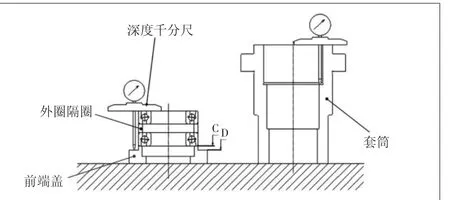

前端蓋主要用于主軸軸承的軸向固定,其緊固量須精確控制。緊固量過大會導致套筒和前端蓋變形,影響主軸的回轉精度。因此在安裝前端蓋前要對前端蓋的緊固量進行測量。具體方法如圖5所示。

圖5 前端蓋的緊固量檢測

在前端蓋上放置軸承組和外隔套,把深度千分尺調零作為基準。測量套筒軸承部位的放置深度。通過配磨C或D面,使套筒的測量深度在-0.02 mm內,這樣在保證緊固力的同時,不會使軸承的滾道產生過大的變形。

緊固前端蓋時要沿對角線循序漸進地擰緊螺釘,并使用力矩扳手對施擰力矩進行控制。施擰力矩過大會導致軸承外圈變形滾道引起回轉精度不良,施擰力矩不足則會因螺釘松動引起主軸軸向竄動過大。

8 主軸的跑合運轉

主軸組裝完成以后,必須進行試運轉。試運轉中要對軸承附近進行溫度的測量,在確認溫升達到平衡后,再分段提高主軸轉速。如果在某個轉速上,主軸的溫升持續升高則要停止運轉,讓軸承外圈冷卻5~10℃后重新在該轉速上進行跑合,直至溫度穩定。主軸在跑合時如果使用軸承冷卻循環系統,制冷系統的制冷溫度要注意控制在比室溫低5℃左右。制冷溫度過低會導致套筒遇冷收縮過大,影響軸承與套筒之間的間隙配合量,使軸承無法獲得足夠的膨脹控制而溫升嚴重。

9 結語

機械主軸的裝配方法有很多種,基本上大同小異,都是采用恰當的方法來保證主軸軸承的運轉狀態接近其最佳狀態,充分發揮出軸承的轉速性能,使機械主軸獲得理想的轉速。本文介紹的裝配方法具有一定的代表性,該方法在機械主軸實際裝配中取得了不錯的效果。希望能給讀者朋友們帶來一些益處。[1]日本NSK.精密滾動軸承樣本[M].NSK軸承公司,2008.

[參考文獻]