基于線框骨架的自上而下機箱設(shè)計方法研究

霍躍慶, 姜紅明, 焦曉艷

(西安航空計算技術(shù)研究所,西安710119)

1 自下而上的設(shè)計方法存在的問題

在傳統(tǒng)的電子設(shè)備機箱結(jié)構(gòu)設(shè)計過程中,通常先明確需求及設(shè)計接口,之后從零件開始設(shè)計,該過程為自下向上的設(shè)計方法。實際設(shè)計過程中隨著總體需求的調(diào)整,零部件設(shè)計方案也需要不斷進(jìn)行調(diào)整。對于復(fù)雜的結(jié)構(gòu)來說,通過手動修正各項設(shè)計數(shù)據(jù),很難保證所有關(guān)聯(lián)的數(shù)據(jù)都能被正確修正,因此在通常的機箱方案變更設(shè)計過程中,為了防止上述問題發(fā)生,將機箱的重要參數(shù)提取為可調(diào)整參數(shù),從而實現(xiàn)對機箱的調(diào)整。

對于這類參數(shù)化設(shè)計方法來說,在合理的參數(shù)變化范圍內(nèi),能夠快速地實現(xiàn)對機箱結(jié)構(gòu)的調(diào)整,有效提高設(shè)計效率。但是自下而上的設(shè)計方法存在很大的局限性,這是因為建模過程中各類特征存在前后關(guān)聯(lián)性,各項參數(shù)只能在有限的范圍內(nèi)改變其大小,極可能存在參數(shù)調(diào)整不當(dāng)導(dǎo)致建模失敗的問題;因此這類參數(shù)化建模不能對各類特征進(jìn)行增減,在方案變化較大時將不能適用。

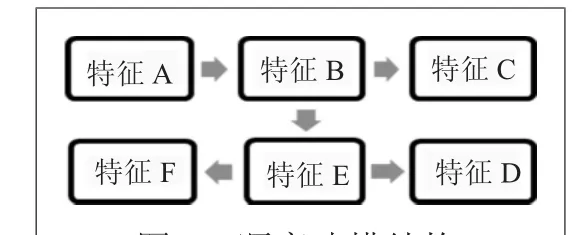

圖1 順序建模結(jié)構(gòu)

如圖1所示,若特征B取消,則在其基礎(chǔ)上順序建模的后續(xù)特征將無參考基準(zhǔn),將導(dǎo)致模型建模失敗;若特征E參數(shù)調(diào)整過大,將導(dǎo)致其與相鄰特征發(fā)生干涉,也極可能會導(dǎo)致建模失敗。

2 混合設(shè)計方法

為解決模型中各類特征的順序建模限制,采用基于特征的混合設(shè)計方法,在Catia軟件中可通過創(chuàng)建多個獨立的零件幾何體并控制其裝配狀態(tài)來實現(xiàn)。該設(shè)計方法的理念為:對于一個零件來說,其中的每一個細(xì)節(jié)特征都可以視為一個子零件,即使是其中的孔、筋等特征,都可以作為一個獨立的子零件存在,各個零件幾何體可以理解為各個不同的子零件特征集,通過控制子零件在零件坐標(biāo)系中的坐標(biāo)位置,來控制位置關(guān)系,在所有零件特征創(chuàng)建為子零件后,對各子零件進(jìn)行裝配布爾運算,即可得到零件的最終模型。

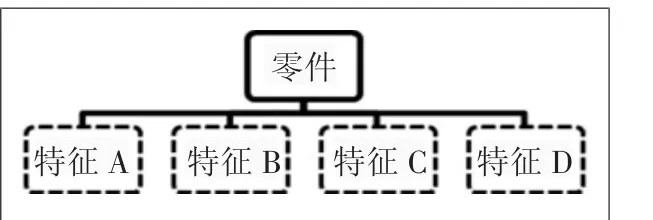

為實現(xiàn)對零件各特征的取舍,可在子零件的裝配過程中,控制子零件是否被裝配到零件主體中,對于被舍棄的子零件(特征),則將其激活狀態(tài)調(diào)整為“取消激活”即可。如圖2所示,各特征之間互相獨立,零件的最終狀態(tài)依據(jù)于各特征的最后取舍,在參數(shù)調(diào)整過程中,由于各特征之間是布爾運算關(guān)系,即使參數(shù)調(diào)整過大導(dǎo)致特征間互相干涉,也可以根據(jù)布爾運算條件得到預(yù)期的建模結(jié)果。

圖2 混合建模結(jié)構(gòu)

3 線框骨架

混合設(shè)計方法的應(yīng)用,目的是為了解決復(fù)雜零部件件的參數(shù)化設(shè)計過程中順序建模的局限性,對于包含多個零部件的機箱來說,在傳統(tǒng)的自下向上的設(shè)計方法基礎(chǔ)上實現(xiàn)參數(shù)化設(shè)計,需要在建模開始便知道模型的最終狀態(tài),并在建模過程中實現(xiàn)對各尺寸的分配與協(xié)調(diào),違背了機箱設(shè)計中從粗到細(xì)的自然過程,不利于設(shè)計方案的后續(xù)調(diào)整。

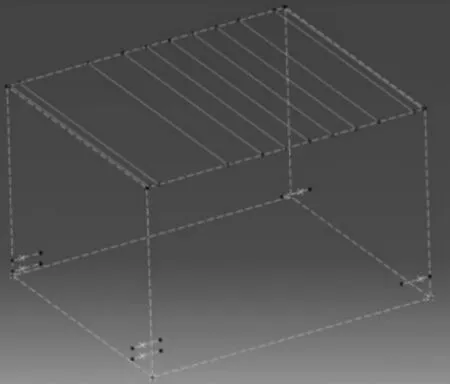

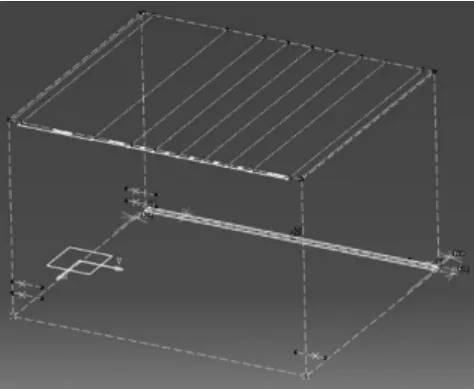

圖3 機箱線框骨架

因此,在參數(shù)化建模過程中,基于自頂向下的設(shè)計非常必要,尤其是利用混合設(shè)計時,共用坐標(biāo)系及外部參數(shù)將大幅提高參數(shù)化建模效率。

自頂向下設(shè)計方法中,通常先確定機箱的外部接口,如外廓尺寸、安裝接口、功能分區(qū)等基礎(chǔ)參數(shù),在Catia軟件環(huán)境中,可以用線框來搭建基于上述參數(shù)的骨架,作為后續(xù)細(xì)化設(shè)計的參考基準(zhǔn),如圖3所示。

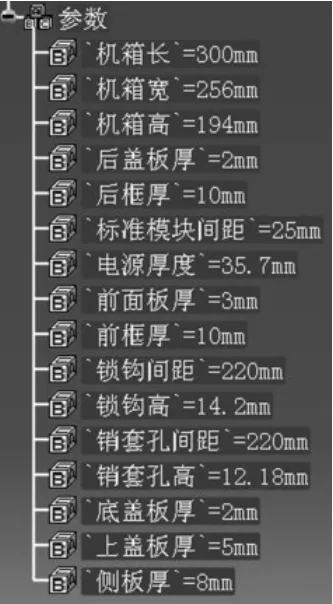

圖4 機箱主要參數(shù)

圖3中的線框骨架,包括了機箱的前后緊定定位、機箱外部輪廓、模塊功能分區(qū)等,通過對其添加參數(shù)關(guān)聯(lián),并在后續(xù)的零部件設(shè)計過程中,引用這些線框,達(dá)到參數(shù)化設(shè)計的目標(biāo)。

在Catia中建立機箱的主要參數(shù)如圖4所示。

4 詳細(xì)設(shè)計

在線框骨架的基礎(chǔ)上,調(diào)用相應(yīng)參數(shù)建立各零件的建模基準(zhǔn)平面,并在基準(zhǔn)平面上開始零件的混合設(shè)計。

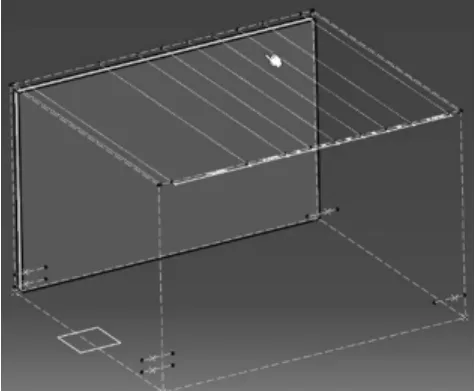

如圖5所示,基于XY平面及底蓋板厚度參數(shù)建立零件(側(cè)板)的基準(zhǔn)平面,并進(jìn)行凸臺拉伸,得到側(cè)板的主體特征如圖6所示。

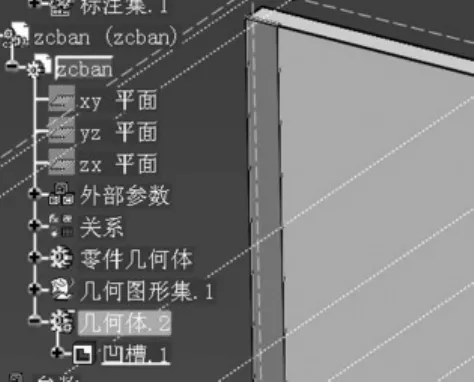

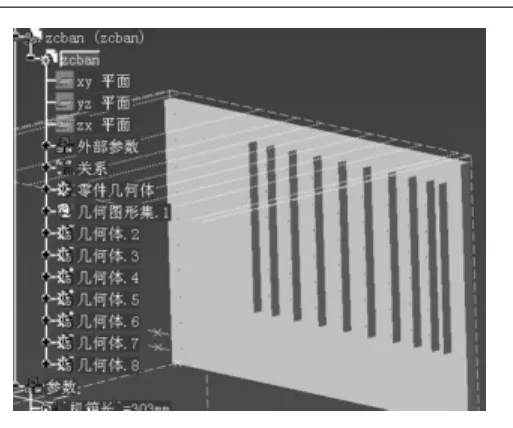

為實現(xiàn)特征的獨立性,實現(xiàn)混合設(shè)計,在添加后續(xù)特征時建立新的幾何體,并將新的幾何體定義為工作對象,建立后續(xù)特征的草圖并進(jìn)行凹槽操作,得到獨立的幾何體2,如圖7所示。

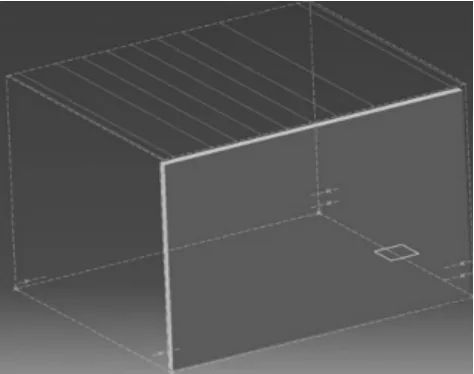

在幾何體2中,由于其與幾何體1的獨立性,凹槽未在零件幾何主體上發(fā)生作用,圖7中顯示的結(jié)果為兩個幾何體重疊,獨立存在,為后續(xù)幾何特征的無序添加提供了固定的參考,在此基礎(chǔ)上繼續(xù)添加其他幾何特征,以完成零件各特征的創(chuàng)建,結(jié)果如圖8所示。

圖5 側(cè)板基準(zhǔn)面及幾何主體草圖

圖6 側(cè)板主體特征

圖7 凹槽特征

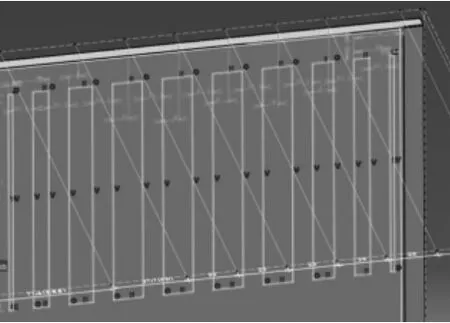

圖8 特征未裝配前的零件模型(著色模式)

通過圖8著色模式可以看到,即使模型已建立所有主要特征,在未將特征裝配前,模型以所有特征的最大包絡(luò)面顯示。

在機箱的線框骨架中,包含了多功能模塊的分區(qū),因此在添加模塊相關(guān)導(dǎo)軌槽特征時,應(yīng)用這些分區(qū)界線,即可實現(xiàn)導(dǎo)軌槽與分區(qū)的關(guān)聯(lián)設(shè)計,如圖9所示。

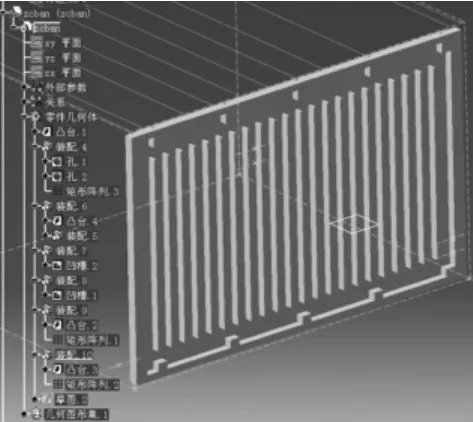

完成所有特征建模后,根據(jù)各特征之間的關(guān)系,將子特征逐步裝配到主體特征上,即得到零件的最終參數(shù)化模型。特征樹在特征裝配前后結(jié)構(gòu)如圖10~圖11所示。

基于同樣方法在統(tǒng)一坐標(biāo)系下創(chuàng)建機箱的其他零部件,即實現(xiàn)基于Catia的自上而下機箱混合設(shè)計。

圖9 導(dǎo)軌槽草圖與分區(qū)界線尺寸關(guān)聯(lián)

圖10 特征未裝配前特征樹結(jié)構(gòu)

圖11 特征裝配后特征樹結(jié)構(gòu)

5 結(jié)語

在傳統(tǒng)電子設(shè)備結(jié)構(gòu)設(shè)計過程中,受CAD應(yīng)用技術(shù)的發(fā)展限制,基于自上而下的設(shè)計方法很難實現(xiàn),設(shè)計人員花費大量的精力在從總體到零部件的分解,再從零部件組裝到總體的反復(fù)過程中,耗費大量的人力資源,并且不斷的反復(fù)設(shè)計過程間接增大了機箱的設(shè)計質(zhì)量風(fēng)險。基于自上而下的設(shè)計過程遵循機箱設(shè)計從粗到細(xì)、由簡到繁的自然過程,簡化并直觀顯示了機箱設(shè)計中的分解步驟,并且實現(xiàn)了設(shè)計過程與機箱相關(guān)文檔在不同階段同步推進(jìn)。

線框骨架及混合設(shè)計的綜合運用,有效解決了建模過程中的順序建模限制問題,為自上而下設(shè)計方法提供了實施平臺。不過實現(xiàn)基于線框骨架的自上而下設(shè)計方法,需要綜合考慮線框骨架的復(fù)雜度及混合建模過程中尺寸計算復(fù)雜度,線框骨架越詳細(xì),則混合建模時可參考的線條越多,相關(guān)的尺寸計算量隨之降低,但是線框骨架越詳細(xì),將導(dǎo)致之后的方案調(diào)整限制越多。在開始機箱設(shè)計前綜合考慮多方影響因素,在線框骨架的詳細(xì)度與混合建模尺寸計算量之間取得平衡,將能取得事半功倍的效果。

[參考文獻(xiàn)]

[1]于哲峰.機翼幾何外形的CATIA參數(shù)化建模實現(xiàn)方法[J].飛機設(shè)計,2010(3):27-30.

[2]孟立輝.某型發(fā)動機架的CATIA參數(shù)化設(shè)計[J].CAD/CAM與制造業(yè)信息化,2010(6):48-50.